球面瓦外球面加工方法的改进

2013-12-18□□

□□

(中材装备集团有限公司,北京 100102)

引言

回转窑、球磨机等是水泥厂的主机设备,而支承装置是这些设备的重要零部件,支承装置要承受设备回转部分和物料在运动过程中或静止状态时上百上千吨的载荷,且工作环境恶劣。因此,要求支承装置运转必须可靠、平稳,以保证设备的安全运行。

支承装置所用的轴承为滑动轴承,它由轴承座、球面瓦、瓦衬等组成。回转窑支承点多,运转时窑体产生轴向窜动,因此要求滑动轴承具有良好的承载和自动调心的能力。而球面瓦是滑动轴承的关键零件,其加工精度直接影响到回转窑的运转。球面瓦的加工精度主要取决于机加工方法及工艺水平。

本文重点论述了对回转窑球面瓦外球面加工工艺方法的改进,改进后提高了球面瓦的加工效率,并使球面瓦的加工精度符合设计和使用要求。

1 球面瓦外球面加工方法简述

1.1 球面瓦结构

回转窑的支承装置是由托轮、托轮轴、轴承及底座等组成的,轴承为滑动轴承,由轴承座、球面瓦、瓦衬、轴承盖等组成。

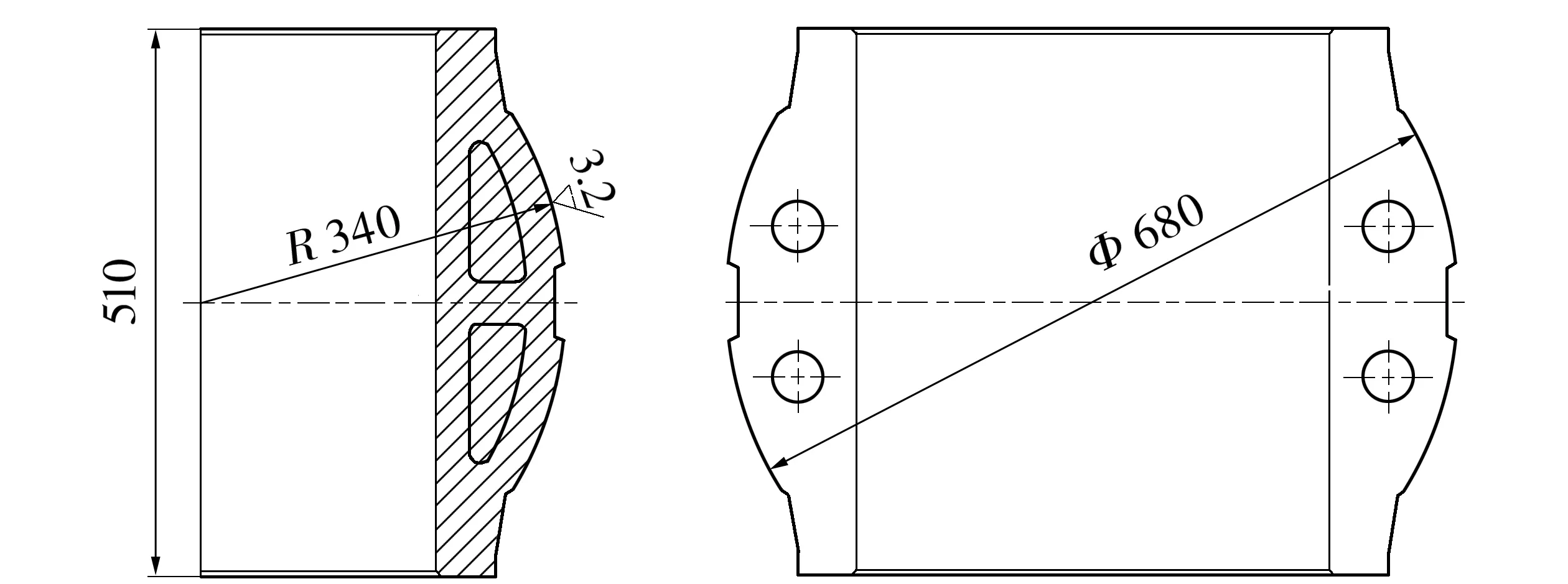

图1所示为球面瓦结构,其外表面为球面,是一个半球面体的零件,球面直径尺寸较大,与带有内球面的轴承座配合,形成可承载及自动调心的轴承组。

1.2 球面瓦外球面的加工方法

加工球面零件多采用车削的方法,几种典型的球面车削工艺方法如下。

(1)双手控制法。零件数量较少时或单件球面零件,可以采用双手控制法进行车削。就是用双手同时摇动中、小拖板,通过中、小拖板的合成运动,车出所要求的球面,此法只适用于加工较小尺寸的球面。

图1 回转窑球面瓦

(2)机械靠模法。靠模法车削是依靠车刀根据靠模的形状平行移动车出所需表面形状的一种方法。适合于小批量、大尺寸零件的车削加工,但是这种方法的车削精度较低,车削外球面时所产生的球形误差较大。

(3)成形车刀法。采用成形刀车削外球面时,以切入式方法加工工件,要求成形刀刃口与被加工表面母线形状一致。车刀刃口的缺陷直接影响加工表面的精度,需要有专用的刀具刃磨设备,成本高,难以车削尺寸较大的零件。

(4)旋风车削法。要保证加工精度必须保证刀具的运行轨迹与球面的任何瞬时都重合,这使得切削装置机构复杂,刀具在切削过程中的磨损会产生加工误差,不适合加工大尺寸的外球面零件。

(5)用数控机床加工。采用数控车床加工球面虽然能达到图样设计的尺寸要求,但数控机床价格昂贵致使成本增加。

2 改进前球面瓦的外球面加工

由于球面瓦尺寸较大及加工设备条件限制等原因,我公司对外球面的加工一直是采用1.25m以上的立式车床,采用机械靠模车削法(简称靠模法)加工。

2.1 靠模车削加工方法及特点

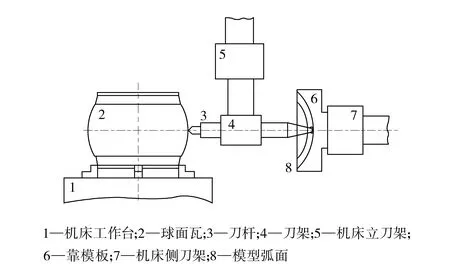

根据球面瓦的结构特点,在加工时将两块球面瓦组合成一体装夹,形成一个整体,其主要目的一是球面瓦容易装夹及找正;二是加工面连续切削,提高了刀具的使用寿命;三是便于球径测量。其加工方法如图2所示。

图2 机械靠模法加工球面示意图

球面是一种成形运动简单的旋转曲面,它是由工件的旋转运动与刀具成形运动合成加工而成。靠模车削法是车刀依靠模板的模型弧面平行移动进给,刀尖的运动轨迹与模型弧线相同,从而车出与模型弧线尺寸相同的球面。

靠模法主要有以下特点:

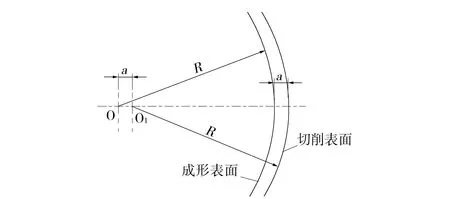

(1)被加工球面的形状(指母线形状)由靠模板确定,其位置尺寸则由刀具与靠模的相对位置确定,因此每进刀加工出的表面,其母线是半径相同的弧,但中心O的位置不同(如图3所示),只有当加工到预定尺寸时才成为正确的球面。

图3 加工面母线变化

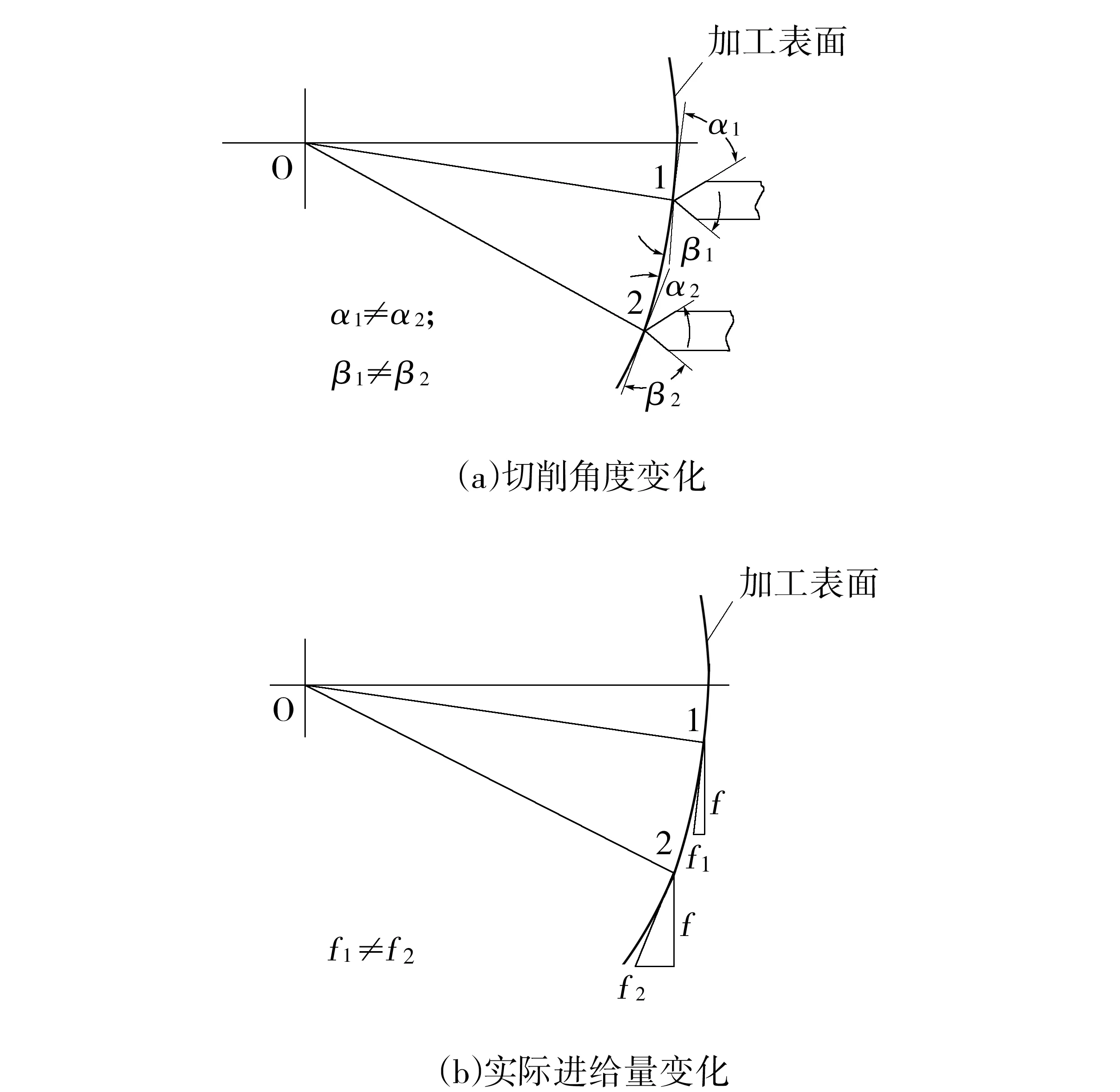

(2)由于进给时刀架作平动,故实际进给量、切削角度等切削参数将随时变化(如图4所示)。

2.2 靠模法存在的问题

在实际工作中,用靠模法加工球面瓦的外球面,其零件合格率只有30%左右,生产效率低。加工表面光洁度差,球面的形位误差大,椭圆度为0.5~1.0mm,位置度公差为0.5~1mm。造成这些问题的原因有以下几个方面:

2.2.1 靠模法加工球面的特点,决定了加工表面质量差、精度低

图4 靠模法的切削特点

(1)切削时刀具实际进给量的变化,致使加工表面留下的残留面积不一致,造成整个加工表面的粗糙度不一致,影响了表面质量。切削角度的随时改变,引起切削力变化,诱发刀刃自激振动,致使表面粗糙度数值增大,光洁度下降,影响表面质量。

(2)切削时进给量、切削角度等切削参数的随时变化,必然引起切削力的变化。由于该加工装置刚性不足,刀杆的弹性变形量随切削力的改变而变化,引起刀尖的运动轨迹发生改变,加工表面的形状(母线形状)产生偏差,造成球面形状误差,降低了球面精度。

2.2.2 工艺系统对加工表面精度的影响

(1)由于靠模板模型弧面的加工误差,产生球面的形状误差。

(2)工件及靠模板在机床上装夹,它们之间的相对位置误差,造成球面瓦的位置误差。

(3)刀杆系统装夹时,若找正不准确,刀尖运动轨迹形成的平面不与工作台回转轴线重合,造成球面的椭圆度,这是引起球面形状误差的重要原因之一。

2.2.3 其他原因

(1)滚轮与靠模之间的摩擦引起的磨损,造成滚轮中心的运动轨迹变化直接影响到球面的形状精度。

(2)由于工艺系统刚性差,因而切削进给量、切削深度的取值很小,延长了切削时间,造成生产效率低。

2.3 球面瓦的质量对其使用的影响

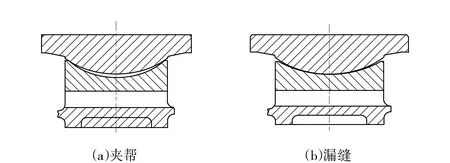

(1)如果球面瓦的外球面形状误差大,与轴承座的内球面不能很好地配合,将产生“夹帮”或“漏缝”,如图5所示。内外球面不能均匀地接触,无法实现自由调心,球面瓦所承受的巨大载荷不能均匀地分布在轴承座上,容易造成球面瓦的破坏。

图5 球面瓦与轴承座配合不良

(2)如果球面瓦表面光洁度低,与内球面配合时,两表面间的摩擦力增大,对滑动轴承的自动调心极为不利,会加剧衬瓦的磨损,并容易造成烧瓦事故。

(3)如果外球面形状误差大,在装配时将加大刮研修配的工作量,增加劳动强度。若刮研量过大,可能造成装配后的各组滑动轴承之间的中心高度不一致,将直接影响设备的安装质量,使设备留下事故的隐患。

(4)如果球面的椭圆度误差大,很难刮研修配成形,造成零件报废,增加生产成本。

(5)若球面误差大,靠刮研修配而成,最终的球面尺寸与设计尺寸不符,给更换配件造成困难。

综上所述,采用机械靠模法加工外球面存在很多不足,球面质量难以保证,生产效率低。因此,应采用一种精度高、效率高的加工外球面的方法来取代机械靠模法。

3 改进的外球面加工方法——铣削法

我们知道,球面的包络线由圆组成,根据这一特性,可以对球面瓦外球面的加工方法进行改进,采用铣削法加工外球面。

3.1 铣削法加工原理及特点

球面铣削法是根据平面与球面相截的截面形状是圆,圆围绕一轴线旋转形成包络面为球面这个原理,所得到的一种加工方法。刀刃与工件同时绕相交的两轴线回转,刀尖的运动轨迹是圆,与球面的某一个截形圆重合,截形圆把旋转的工件包络成一个球面。两轴线的交点就是球心。切削加工中工件的回转是进给运动,刀具的旋转是主运动。

铣削法加工球面具有以下特点:

(1)每次进刀加工出的表面是半径不相等的球面,球面的球心位置始终不变。

(2)进给时刀架绕定轴等速回转,实际进给量、切削角度等切削参数均保持不变。

3.2 铣削法加工外球面的工艺装置

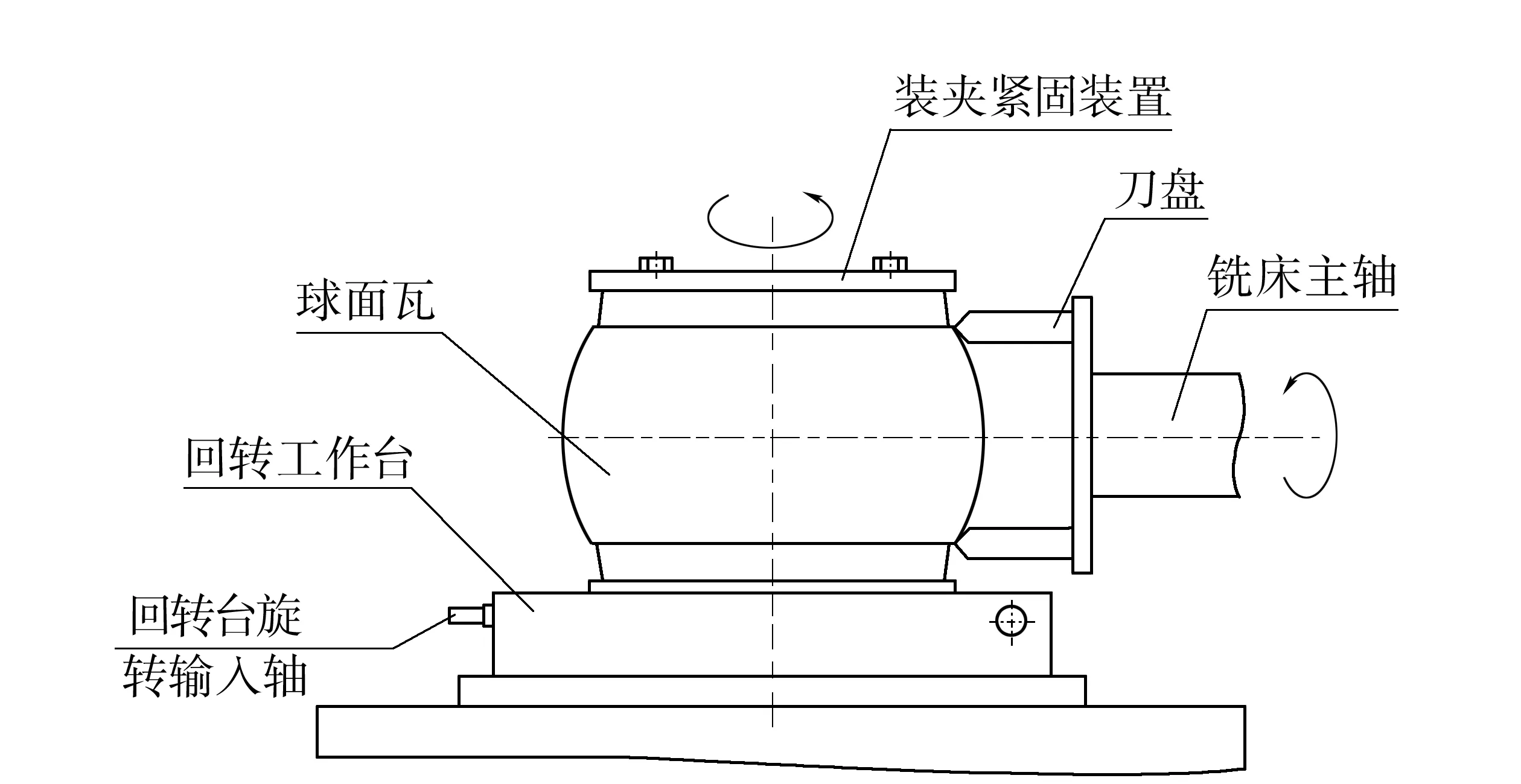

根据铣削法的加工机理,设计制作了加工外球面的工艺装置,如图6所示。外球面加工是将工艺装置装夹在精度较高的龙门铣床上进行。

图6 铣削法加工球面瓦

组成加工装置的零件,一部分选用的是通用标准件如回转工作台,另一些是设计制作的刀盘、胎具等。刀盘装夹在龙铣床侧铣头的主轴上,刀盘的直径比球面宽度大5~10mm。供球面瓦旋转的回转工作台装夹在铣床的工作平台上,回转台上固定装夹有一胎具,以便于球面瓦的定位装夹。刀具回转轴线与工件回转轴线相交,是通过移动铣床工作平台找正来实现。回转台是机床通用夹具,因此其精度很高,它的旋转可采用手动,也可采用机械传动。机械传动是由附加设置在铣床工作平台上的传动装置来完成。传动装置由电机、三角带、减速器、联轴器等组成,通过联轴器与回转台的输入轴相联。

3.3 球面瓦加工工艺步骤

3.3.1 球面瓦的端面、外圆、内孔加工

球面瓦的端面、外圆、内孔在车床上加工。

3.3.2 工件装夹、机床调整、刀具装夹。

(1)将回转工作台及传动装置等在铣床工作平台上装夹找正。

(2)校正铣床侧铣头,使主轴线与回转工作台平行,然后将其主轴线调整到球面的中心高度。

(3)将装夹球面瓦的胎具与回转工作台定位紧固,然后将一对球面瓦装夹,用胎具连接紧固。

(4)移动铣床工作平台,调整两回转轴线使其相交,调整后记录铣床工作平台的标尺刻度,以备以后调整用。

(5)装夹刀盘,刀盘上的两把刀要对称一致。

(6)粗加工。若加工表面出现网状刀纹,则可继续加工。否则要微调铣床工作平台,直至出现网状刀纹。

3.3.3 切削加工参数的选定

(1)回转工作台的转速:灰铸铁的进给量一般选择为:0.2~0.4mm。

(2)切削深度:取0.5~5mm。

(3)铣削速度:取60~110m/min。

3.4 铣削法加工外球面的优点

与靠模法比较,采用铣削法加工球面有以下优点:

(1)由铣削法加工球面的特点所决定,球面的加工质量好,粗糙度Ra一般为1.6~6.4μm,符合设计图纸的要求。

(2)铣削法加工装置的刚性增加,切削效率提高两倍多。

(3)工艺系统结构简单,选用标准件多,加工制作的工装夹具相对减少,因而降低了工艺系统的积累误差,使球面形位的精度提高。位置度为球Φ0.1mm以内。

(4)加工装置的装夹找正相对比较方便,可采用试切法找正两回转轴线使其相交。提高了球面精度,椭圆度一般在0.05mm以内。

综上所述,采用铣削法加工的球面质量明显优于靠模法,加工质量符合设计要求,生产效率提高。

3.5 加工中应注意的问题

(1)装夹回转工作台时,应尽量靠近侧铣头,避免铣头主轴伸出过长而降低工艺系统的刚性。

(2)刀盘上刀杆长度不要太长,以免降低刀盘刚性,产生振刀现象。

(3)两把刀的刀头几何形状、尺寸要磨削一致,使刀盘受力均匀。

(4)球面装夹时,要保持两块球面瓦的加工基准一致,以减小误差。

(5)加工中要注意回转台的转向,使工件承受垂直向下的切削力,避免由于回转台卡盘与底盘间的轴承间隙,引起卡盘和工件的跳动。

3.6 误差分析及消除方法

3.6.1 误差分析

球面瓦产生形位误差的因素较多,主要有以下几种:对刀误差δ刀,铣头主轴径向跳动误差δ主,工件安装及系统误差δ装,回转台主轴径向跳动误差δ台,这些因素引起的球面瓦形位误差为δ:

δ=δ刀+δ主+δ台+δ装

(1)

上述误差有时是相互重叠的,有时则不一定重叠,因此应尽量减小各种误差。

3.6.2 误差消除方法

在球面瓦的形位误差δ中,δ主和δ台是由所选用的机床及回转台的精度决定的,选用精度高的机床及回转台用于加工,这两个误差很小,对球面误差的影响不大。对于δ装,主要取决于工艺装置本身的加工精度及安装夹紧工件时的调整,因此提高工装胎具的制作精度,装夹时仔细校正,可以大大降低δ装。对于δ刀,在粗加工时可略大些,但在精加工时必须仔细找正,可使用百分表等进行找正,使铣刀旋转中心重合,这样就可以加工出符合图纸要求的球面瓦。

3.7 铣削法加工存在的不足

(1)球面瓦的孔及外球面的加工需在两种机床上完成,加大了工艺的复杂程度,增加了转运吊装等环节。

(2)加工装置复杂,准备工作时间长。

(3)要求操作工人的技术水平高。

铣削法的经济效益分析

虽然铣削法存在不足,但它的经济效益是明显的。主要表现在以下几个方面:

(1)球面瓦机加工的成品合格率由30%提高到接近100%。我公司每年加工各类球面瓦60块左右,而每报废1块球面瓦的损失近1 800元,改进后每年可减少损失近10万元。

(2)加工效率提高两倍多。节约工时,减少人工费,加工每块球面瓦节电50kW·h,每年节电近1 000kW·h。

(3)减少了球面瓦人工刮研时间,每块球面瓦节约工时近15h,每年节约人工费近8 000元。

(4)由于球面瓦加工精度提高,延长了使用寿命,减少了水泥厂配件的储备,具有良好的社会效益。

4 结语

根据几年来的经验积累,我公司对球面瓦外球面加工工艺持续进行改进,以满足不同产品的制造需求。现根据铣削法加工外球面的原理,设计制作了专用的外球面加工设备,用于各类球面瓦的加工。实践证明,采用铣削法加工球面瓦外球面是成功的,不仅提高了产品质量和劳动生产率,而且具有良好的经济效益和社会效益,值得推广应用。

参考文献:

[1] 《回转窑》编写组.回转窑(设计、使用与维修)[M].北京:冶金工业出版社,1977.

[2] 机械工程手册编辑委员会.机械工程手册[M].第2版.北京:机械工业出版社,1997.

[3] 赵如福.金属机械加工工艺设计手册[M].上海:上海科学技术出版社,2009.

[4] 成大先.机械设计手册[M].第3版.北京:化学工业出版社,2002.

[5] 乐兑谦.金属切削刀具[M].第2版.北京:机械工业出版社,2005.

[6] 邓文英.金属工艺学[M].第4版.北京:高等教育出版社,2003.