网络技术在铜带轧机电气控制中的应用

2013-12-18张琳

张 琳

(中铝上海铜业有限公司,上海 200940)

0 前 言

某国有铜加工企业,主要生产铜及铜合金板带、压延铜箔.产品主要应用在信息技术制造业,比如印刷电路板的框架材料.由于部分设备为上世纪90年代进口,所以目前性能趋于老化,尤其是电气控制部分,这给设备维护带来了较大困难,也直接影响了产品性能及产量.鉴于此,公司邀请北京ABB工程技术公司对十二辊可逆式冷轧机进行了传动与控制部分的电气改造.改造后,轧机维护方便,生产能力提高.网络技术的应用,正是这次成功改造的基础,给后续设备的改造提供了范例.

1 设 备

十二辊可逆式冷轧机是1992年全套引进德国弗洛林公司的设备,主要轧制黄铜及紫铜带卷产品.成品宽度为300~660 mm,厚度为0.05~1.20 mm,最高轧制速度为600 m/s.

电气控制系统由传动控制、过程控制、厚度控制和轧制油循环冷却控制四部分组成.每个部分各有一套或多套PLC控制系统组成.本次改造就是针对传动控制和过程控制的技术升级.下文所阐述的电气控制系统均指这两套系统.

2 网络架构

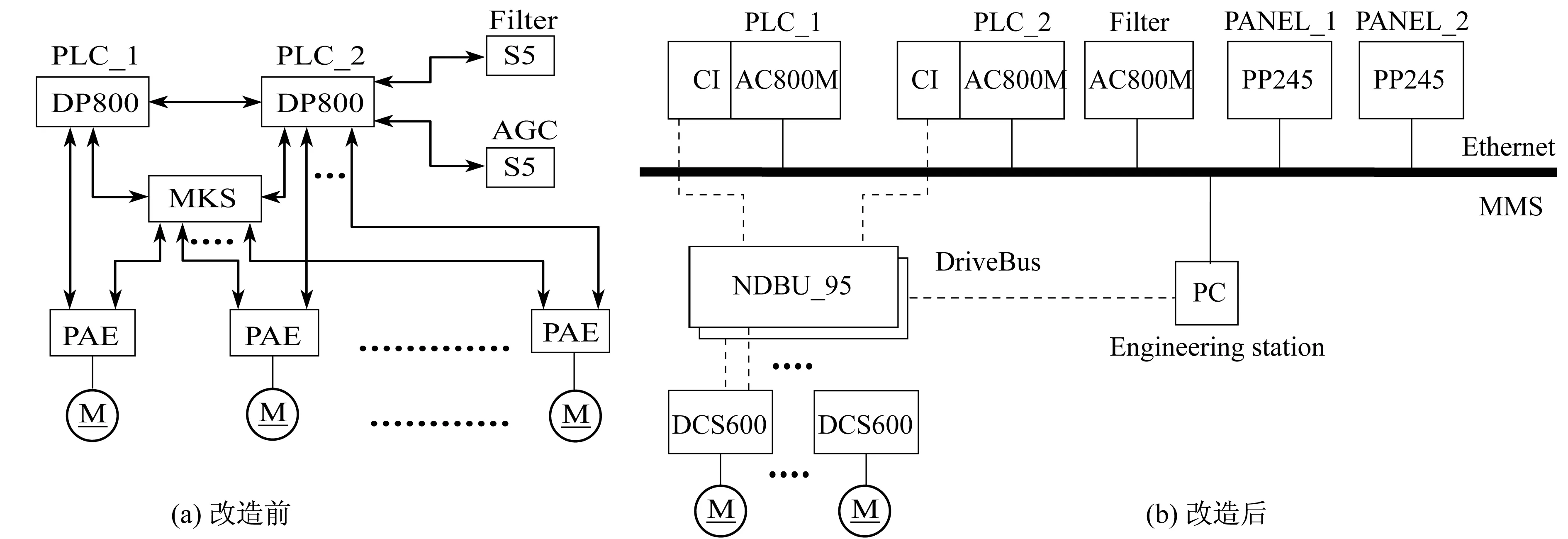

图1(a)是轧机改造前的电气控制系统结构.过程控制系统由两套ABB DP800系统与一套ABB研发的卷取计算系统(MKS)组成.传动系统的五台直流电动机各由一套ABB PAE系统控制.厚度控制系统(AGC)与轧制油循环冷却系统(Filter)各由一套西门子S5系统控制.所有子系统之间均采用挂中间继电器的硬接线形式进行联接.从图1中可以看到,整个系统的线路是非常复杂的.这给设备维护人员排查故障带来很大的不便,直接影响设备的产能.

图1(b)是轧机改造后的电气控制系统结构.改造后的新一代PLC控制器AC800M,并由此组建了一个工业控制以太网络.图中实线部分是由各控制器、工程师站和过程操作面板之间通过以太网连接起来的工业网络.传动部分由PLC直接控制直流调速装置DCS600组成.虚线部分就是由PLC、DCS600通过光纤分配器NDBU-95组成的一个光纤传动网络.整个系统结构流程清晰,易于操作、便于维护.

图1 电气控制系统结构Fig.1 The electrical control system

3 网络通讯协议的介绍与应用

3.1 MMS协议

3.1.1 MMS协议简介

MMS制造报文规范是一个ISO9506标准,表示不同的网络类型和连接设备都可以用相同的处理方式进行通信.协议定义了控制器(如PLC)之间、工程站点与控制器之间的通信信息的传输.它的开发主要应用于工业,如工业过程控制、工业机器人等领域.

MMS标准即ISO/IEC9506,由ISO TC184和IEHC共同负责管理.ISO9506由多个部分组成,其中ISO/IEC 9506-1、ISO/IEC 9506-2是基本标准.除了基本标准之外,还有可用于专门领域的配套标准[2],如:ISO/IEC 9506-3,适用于工业机器人;ISO/IEC 9506-4,适用于工业数字控制;ISO/IEC 9506-5,适用于可编程控制器;ISO/IEC 9506-6,适用于工业过程控制.

3.1.2 MMS服务

MMS应用在七层协议的应用层.其服务包括如下方面:

(1)下载应用程序,比如从工程站点下载到PLC;

(2)在网络内建立、删除、运行和停止程序;

(3)在网络内设置不同的系统读写变量;

(4)在远程系统里获取关于应用执行的信息以及故障信息;

(5)网络内的文档读写;

(6)处理报警信息;

(7)获取远程系统的相关信息,比如系统版本、模式.

总之,MMS服务在工程站点、OPC服务器、控制器之间的作用类似一个多路转换器[1].

3.1.3 配置

控制网络通过工程站点项目浏览器进行配置.在当前的项目浏览器里设置通信端口.关于控制器的配置,还有一个冗余网络的使用,根据协议Redundant Network Routing Protocol (RNRP)进行连接.

3.1.4 示例

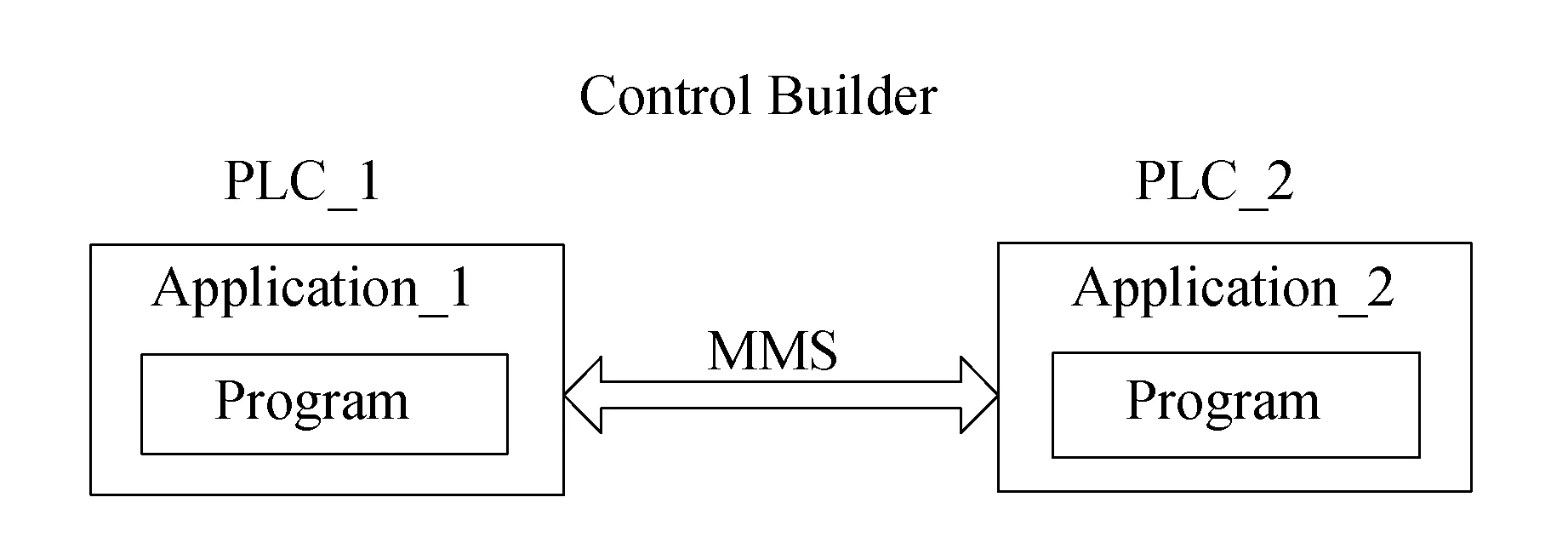

结合本台轧机的应用,来了解一下MMS在控制网络中的一个应用.本例是将PLC_1里的控制变量Y11_word_01传送给PLC_2.

图2为两个支持控制器PLC_1、PLC_2,各自应用中的程序通过MMS传递信息.

图2 通讯链路示例图Fig.2 The diagram of the communication links

(1)控制器以太网端口设置

在项目浏览器里打开硬件树,在

(2)变量在

主要是标识变量Y11_word_01的源路径.定义变量的数据类型和属性.

通过以上两步,一个名为Y11_word_01的变量,已经可以发送到网络上,等待被另一个控制器读取.

(3)PLC_2读取变量

在PLC_2里定义部分变量.主要为变量Id,数据类型Comm_Channel_MMS;变量Partner,定义发送变量的源地址,此处即为PLC_1的IP地址172.16.0.1;变量VariableName01,定义接收的变量名,此例为Y11_word_01.变量Rd01,定义所要接收变量的数据类型.

定义完变量,在PLC_2的程序中使用功能块MMSConnect和MMSReadCyc,即可实现对变量Y11_word_01的读取.

3.2 DriveBus协议

3.2.1 简介

ABB公司推出的DriveBus协议主要应用在ABB的传动设备、特殊I/O单元与一个连接有CI858通信接口模块的AC800M控制器之间的通讯网络上.可以使这些单元循环地同时进行一组数据(输入/输出)的交换.

DriveBus通信协议应用在组合传动上.它支持DDCS(Distributed Drives Communication System)协议;支持CI858通信接口单元;采用抗干扰性能好、能拓展网络物理距离的光纤作为传输介质.

3.2.2 服务

协议的服务主要涉及传动与控制器之间的数据通信;传动单元输入/输出端口的数据循环交换(以组的形式产生);特殊I/O单元的数据循环交换.

3.2.3 特点

DriveBus协议有如下特点:

(1)支持不同类型的传动装置和特殊I/O单元.例如:直流调速系统DCS400、DCS500、DCS600,交流变频系统ACS400、ACS600、ACS800、ACS1000;

(2)传动装置内部时间与日历同步.方便记录历史事件;

(3)使用AC800M方便地对传动或特殊I/O单元进行设置;

(4)自诊断功能.当进行了错误的设置,系统会有提示,提醒操作者;

(5)不需要外加适配器.

3.2.4 配置

以本台轧机为例,要实现控制器与传动之间的通信需要进行如下设置.

对于传动DCS600来说:

(1)使用专用传动软件设置;

(2)定义参数组(90…93)的参数(仅对需要的变量).

对于控制器来说:

(1)在硬件组中添加传动单元;

(2)定义参数;

(3)连接变量;

(4)下载程序到控制器(AC800M).

3.2.5 示例

用开卷机点动操作,来说明控制器PLC_1与调速器DCS600的通讯连接.

(1)对DCS600的设置

利用DriveWindow软件对DCS600进行相关设置.软件中规定了参数08.01是调速器主状态字,参数07.01是对调速器的主控制字.根据示例任务,给DCS600的主状态字定义一个数据组Dataset.比如定义参数组92中,第一个参数92.01赋予主状态字参数08.01.对参数组90的第一个参数90.01赋予主控制字参数07.01.

(2)对控制器AC800M的设置

在项目浏览器里打开硬件树,在

在程序里声明两个变量,分别赋予主状态字和主控制字的值.程序里变量D21G11_MAIN_STATUS_WORD赋主状态字值,即参数08.01值,变量D21G11_MAIN_CTRL_WORD赋主控制字值,即参数07.01值.

至此,将程序下载到控制器中,DriveBus通信将自动建立.图3是信息流程图.

图3 通信数据流Fig.3 The data flow

AC800M为可编程逻辑控制器;CI为CI858通讯模块;PP245为过程控制面板;NDBU_95为光纤分配器;DCS600为直流调速系统.值得一提的是每个连接到CI858接口的传动单元,都可以定义8对输入/输出数据组.最大传输率达到8对数据组/ms.

4 结束语

通过对MMS和DriveBus两个通信协议在铜带轧机改造中的应用介绍,有理由相信,网络技术应用在生产实践上可带来效率的提高和效益的增加.

参考文献:

[1] 任雁铭,操丰梅,秦立军,等.MMS技术及其在电力系统通信协议中的应用研究[J].电力系统自动化,2000(19):66-69.