含镍铜精矿生产阳极板中存在的除镍问题及对策探讨

2013-12-18张喜庆石丽娟

张喜庆,石丽娟

(1.金川集团 铜冶炼厂,甘肃 金昌 737100; 2.金川集团 镍冶炼厂,甘肃 金昌 737100)

0 前 言

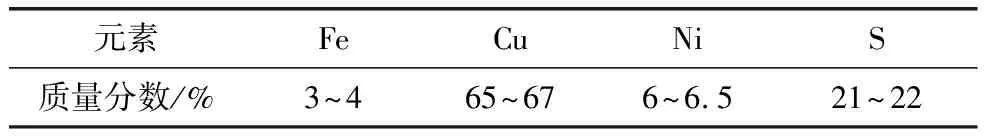

镍系统产出的高镍锍,经过磨浮分离后产出的二次铜精矿成分如表1所示(见下页).因含镍较高,处理困难,故选择了动力学条件较好的卡尔多炉处理.为进一步提高产能和回收烟气中的SO2,改善生产环境,经过扩能改造,铜熔炼车间采用了自热炉熔炼-卡尔多炉吹炼-回转式阳极炉精炼流程来处理这种精矿,目前阳极板的生产能力已达到9 000 t/月.由于阳极炉精炼后熔体含镍仍偏高,给圆盘浇铸带来较大的困难,常造成废板多的现象而需要重新回炉,不仅降低了产量,还造成无谓的循环耗能.系统工艺稳定后,系统的除杂能力基本固定,所以要掌握镍元素在冶炼过程中的行为,提高操作水平,降低阳极板含镍量,最大限度地提高铜熔炼车间的阳极板的品质及产量.

表1 二次铜精矿主要成分Tab.1 The major components of a secondary copper concentrate

1 自热炉

自热炉技术源自俄罗斯列宁格勒镍设计院,经消化改造应用于高镍的二次铜精矿冶炼,具有操作简单、床能率高、SO2浓度高且稳定等优点,目前已形成技术专利.由于二次铜精矿铁含量低,需补充一部分燃料才能完成冶炼,产出品位为88%~94%的粗铜.熔炼过程中的主要反应有:

上述反应[1]在自热炉熔炼温度1 250~1 350 ℃的条件下,Fe首先被氧化,S比Ni优先氧化.在加入石英造渣后,Fe主要以2FeO·SiO2的形式除去,渣中Fe3O4质量分数为25%~30%,活度=0.923.随着吹炼过程的进行,熔体内Fe和S减少,Ni和Cu的比例增加,当Cu、N和S的质量分数分别达到91%、6%和3%时,为了不使Ni被氧化,利用矢泽彬活度系数、逸度数据[2],令反应(3)和(4)的ΔG相等,计算得出炉内温度需要大于1 407 ℃.在实际生产中,出炉温度要求铜温为1 250~1 280 ℃,渣温为1 350~1 380 ℃,所以Ni的氧化不可避免.若要过高地提高自热炉粗铜品位,Ni就会大量以NiO的形式造渣,这种渣熔点高,粘结能力强,在生产中造成过渡段粘结、氧枪粘接,严重影响生产,而且渣的微观结构呈多孔状,会机械夹杂造成铜的损失.

因此,自热炉在处理二次铜精矿时,所完成的任务是除Fe、除S、保Ni.为了使生产过程平稳运行,提高作业率主要采取以下三项措施:

(1)因为入炉精矿料速恒定,所以要根据炉温,调节燃料率和氧量,控制好炉温,不可过高地追求粗铜品位;

(2)熔炼时,保持渣、精铜和粗铜(底部含镍、铜合金)三个熔体层避免Ni的大量氧化入渣,造成粘结严重,影响生产;

(3)控制渣层厚度为300~400 mm.

2 卡尔多炉

自热炉熔炼已经将Fe及大量的S除去,产出的粗铜含Ni(质量分数)达6%.卡尔多转炉的主要任务是除Ni,主要反应如下:

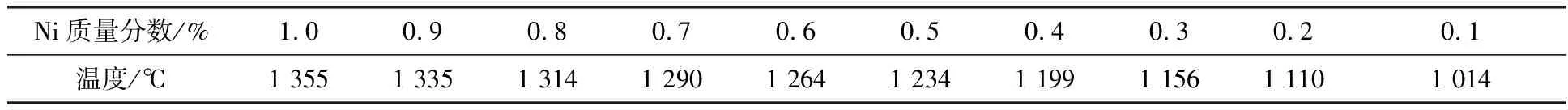

由于熔体中Ni3S2和Ni的含量比Cu低很多,且炉中为气液固三相反应,要除Ni必须提高Cu2O的含量和提高与Ni及Ni3S2的接触机率,即适当过吹.由于造渣是放热反应,且Ni及其氧化物可部分溶解于粗铜,溶解度随温度升高而增大,所以需要保持较低的冶炼温度.根据报道[3],在卡尔多炉产出的粗铜中,Cu、Fe和S的质量分数分别为98.20%、0.05%和0.08%时,卡尔多炉除Ni效果与炉膛要求控制的最高温度关系如表2所示(见下页).生产中要求经过卡尔多转炉吹炼后产出的粗铜中,Cu和Ni的质量分数分别为97%和≤1%.

所以,在工业纯氧条件下,不外加燃料,通过反应放热可以维持生产过程的热平衡.在生产中主要控制以下两点:

(1)产出的NiO极易被还原,故在卡尔多炉吹炼过程中加入还原剂将造成渣中的NiO被还原为Ni进入粗铜液,因为密度较大会沉在底部而难以去除,所以严禁在卡尔多炉入炉物料中混入块煤等还原剂;

(2)严格控制吹炼温度.在1 180~1 240 ℃的生产条件下,可将卡尔多炉粗铜中Ni的质量分数降至0.6%~0.4%.

表2 脱镍能力与炉膛最高控制温度的关系Tab.2 The relationship between the nickel removal capability and the maximum furnace control temperature

3 阳极炉

为浇铸合格的铜阳极板,需进一步去除卡尔多炉粗铜中的Ni、S、O等杂质.在氧化阶段,Fe、S等很容易被除去,Ni转化为NiO分布于铜液和炉渣中.其中NiO·FeO中的Ni可造渣除去.由于As和Sb常与Cu伴生,在造渣时会与Ni生成镍云母,这便是有一部分Ni难以脱除的原因[3].有时会发生进入阳极板中的Ni含量高于入炉铜液的问题.从实际生产过程来看,主要是因为生产中为节约时间,卡尔多炉不扒渣而采取蔽渣的操作方式.部分卡尔多炉渣被带入阳极炉,由于阳极炉除Ni能力有限,在还原阶段造成NiO被还原重新进入铜液形成Cu-Ni合金.

氧化除Ni后要保证在浇铸过程中NiO不析出,同时保证不过还原造成阳极板吸氢,需要出铜时氧活度aO=0.1,取Cu-O二元相图的共晶温度1 065 ℃,按照反应式:

ΔG= -180 626+113.9T-RTlnaNi·aO

令ΔG>0,可以计算出要求aNi<0.79.浇铸时由于杂质含量很低,可以看作Ni的理想溶液,取活度系数为1,则Cu中Ni的质量分数应控制在0.79%以下[4].

根据以上分析,要求在生产中主要控制以下两点:

(1)严格控制好卡尔多炉的粗铜质量,严禁混入卡尔多炉渣;

(2)阳极炉要做到深度氧化,同时扒渣要彻底.

4 结 论

采用自热炉熔炼-卡尔多炉吹炼-回转式阳极炉精炼流程,能够生产出物理规格良好、化学成分合格的优质铜阳极板.镍元素质量分数较高是造成废板的主要原因.通过生产的分析数据可以计算出,卡尔多炉对镍的脱除率在流程中占到80%以上,所以卡尔多炉是除镍的关键工序.操作时务必控制好卡尔多炉的吹炼温度在1 180~1 240 ℃,出炉时少量过吹,扒渣务必要净,严禁将卡尔多炉渣混入粗铜加入阳极炉.

参考文献:

[1] 鲁晓娟,谢刚,曾桂生,等.自热熔炼含镍铜精矿的热力学分析[J].有色金属,2004,56(1):31-33.

[2] 冶金部矿冶研究总院.国外连续炼铜文集[M].北京:冶金工业出版社,1981.

[3] 段兴文.镍在铜火法冶炼过程中的行为及走向的探讨[J].金川科技,2005(2):32-34.

[4] 李福燊,李联生,毛裕文,等.金川含镍粗铜的阳极炉熔炼[J].有色金属(冶炼部分),1991(2):10-13.