50MV·A电炉在锰系合金冶炼生产的应用

2013-12-17解明安

解明安

(云南建水锰矿有限责任公司,云南 建水 654399)

随着科技的迅猛发展,大型电炉冶炼技术越来越广泛的应用到铁合金生产中。50 MV·A电炉冶炼锰系合金,其技术的先进性、大型化、自动化程度和显著的节能减排效果,是小型电炉不可比拟的。

1 锰系合金生产现状[1]

目前我国锰系铁合金生产呈现大中小企业、多种容量规模、多种生产工艺、产业集中度偏低的行业格局。随着国家加大对钢铁和铁合金行业的调控,提高行业准入门槛,鼓励建设发展25 MV·A以上电炉,替代小型电炉。

目前世界上最大的高碳锰铁电炉为102 MV·A,最大的锰硅合金电炉为88 MV·A,原料精料入炉技术、矿热炉低压补偿技术等一些新技术不断推广应用,加快技术改造,淘汰落后工艺设备,推进铁合金电炉大型化、密闭化、自动化,实现工艺装备升级的步伐将会进一步加快。

我国是传统的铁合金生产大国,但不是铁合金生产强国。我国虽然是世界上少数几个锰矿资源储量较多的国家,但由于锰矿资源天然禀赋较差,矿石品位低,磷、硫等杂质高、含粉率高、水份高,给大型电炉、密闭电炉的应用带来很大困难。

研究探索大型电炉在锰系合金生产上的应用,开发适应我国锰矿资源特性的50 MV·A矿热电炉冶炼锰系合金技术,建成装备技术国际先进,生产效率高、指标优良,资源利用效率高、节能环保的大型数字化电炉,对铁合金行业实现循环经济、节能减排、绿色发展、科学发展,提高企业经济效益,具有十分重要的意义。

2 50 MV·A电炉技术装备

电炉结构为全密封全液压电炉。

1)电极把持器[2]

采用波纹管压力环把持器,实现一对一的径向顶紧铜瓦和使铜瓦压紧电极,而不受电极倾斜和表面质量的影响,使铜瓦与电极之间压力均匀,不易产生偏流,提高铜瓦的使用寿命,更有效的维护和防止电极事故的发生。充油压力调控敏捷并自动化,满足铜瓦与电极之间不同压力的要求,实现电极的程序压放和倒拔。波纹管使用寿命较长,往复疲劳次数>10 000次。最大限度减少铜瓦损耗量,减少热停炉时间,确保炉况稳定运行。

2)电极升降装置

电极升降采用液压升降,通过液压调速回路调节,液压缸为活塞式,有利于功率调节,实现微机控制。

3)电极压放装置

电极压放装置采用液压蝶形弹簧抱闸,电极的抱紧力靠蝶形弹簧的弹力,松开电极时用液压力克服弹簧的弹力,使电极受力均匀,可靠性提高,压放电极可使用程序压放和手动压放形式。

4)烟罩和排烟系统

烟罩采用水冷钢骨架,侧壁及顶内侧捣制高铝耐火浇注料,延长使用寿命、减少维修量,烟罩设置3根烟气导出管,烟气通过垂直烟道进入收尘系统。

5)电炉加料系统

电炉顶用旋转带式输送机布料,分别给入炉顶料仓,再由炉顶料仓通过料管直接给入炉内,加料管进入烟罩段通水冷却,防止高温烟气、火焰烧蚀料管。

6)电炉短网

电炉短网采用管式,水冷电缆软连接。与板式短网相比,电流密度提高,减轻短网重量。同时,短网、电极上的导电铜管以及电极导电元件可组成1个冷却水回路,短网及导电元件用水降温冷却,控制温度<80℃,减少电损失。由于采用内部降温冷却,即可在短网铜管外壁敷设绝缘层,极大地防止短网短路事故发生。

7)系统水冷

电炉水冷系统冷却水,采用纯软化水处理工艺及设备,硬度控制在≤ 0.04 mol,pH 值 6~7,溶解氧≤0.1 mg/L。有效控制冷却部件结垢和元器件腐蚀,延长冷却部件的使用寿命。

8)电炉变压器

电炉变压器设计有20%的过载能力,散热冷却控制温升<80℃。一方面确保正常运行安全可靠,同时降低炉变铜铁损,提高炉变的电效率。另一方面,合理利用差别电价政策,调整峰、平、谷负荷,大幅度降低电费成本,提高企业经济效益。

3 电炉烟气回收利用[3]

3.1 电炉烟气参数

电炉冶炼产生的烟气,带有高温热熔,在电炉后设余热锅炉,用来吸收电炉排出的高温烟气热源,同时降低烟气温度便于除尘治理,利用余热产出蒸汽用于发电。电炉烟气产生的余热资源见表1。

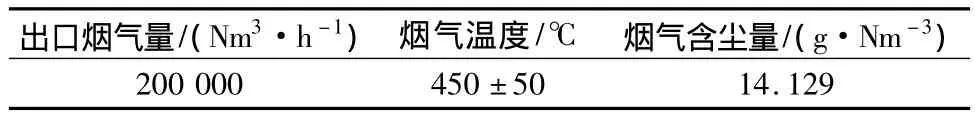

表1 电炉烟气参数

针对电炉烟气参数,选配参数合适的余热锅炉1台,见表2。

饱和蒸汽汽轮机选配额定功率5 000 kW,进汽温度300℃,进汽压力1.6 MPa,排汽压力 0.008 MPa,汽耗量约6.0 kg/kW·h;发电机额定功率为5 000 kW,额定转速3 000 r/min,额定电压10 500 V。每年运行7 800 h,年最大发电量为(29 750/6)×7 800≈3 870万kW·h。

3.2 烟尘利用

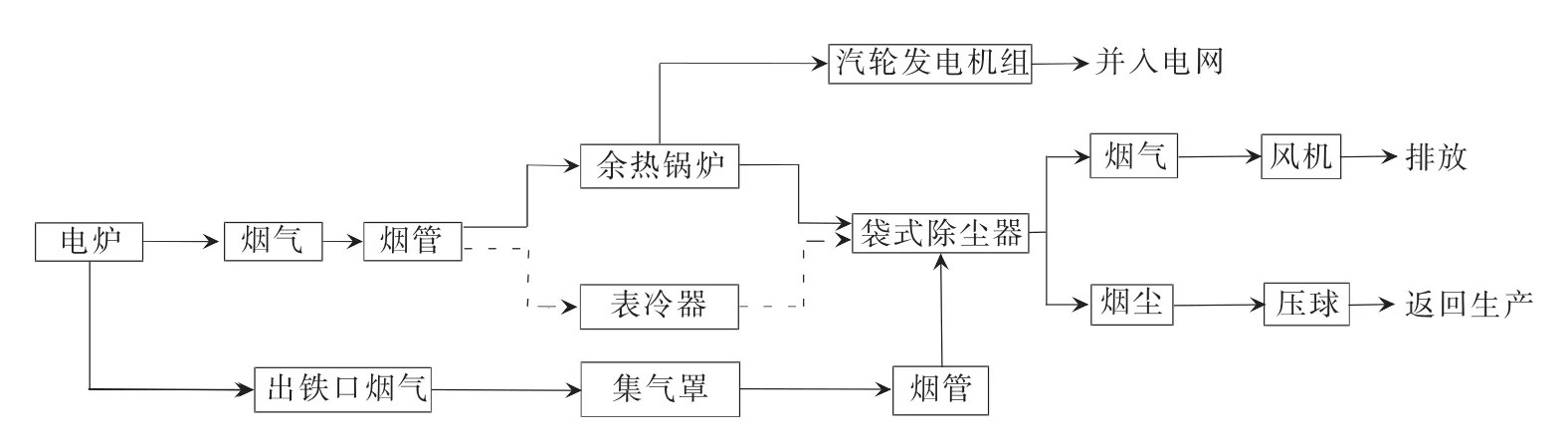

电炉烟气除尘及余热发电的工艺流程见图1。

图1 电炉烟气除尘及余热发电流程

锰系合金冶炼过程中产生大量烟气及烟尘,每冶炼1 t锰系合金,排出烟尘量150~300 kg,锰品位25% ~35%,高于国内大多数精矿品位。该部分资源数量可观,必须将其回收利用。目前国内大多数企业均采用国家淘汰的平地吹土法烧结,烟尘回收存在回收难和利用难问题。50 MV·A电炉应用中,采用冷压复合球团工艺,有效解决了烟尘利用难题[4]。

3.3 冶炼渣利用

锰系合金冶炼生产中,产生大量热熔废渣,每生产1 t硅锰合金产生1.12 t渣。硅锰渣主要成分:Mn 9.86%,CaO 29.7%,MgO 4.76%,SiO242.01%,Al2O36.03%,其他7.64%。直接利用锰系合金热熔废渣生产不燃保温绝热材料,即矿棉,矿棉产品有矿棉板、矿棉毡和粒状棉。矿棉及其制品是由矿渣经高温熔化由高速离心机甩出的絮状物,具有质轻、导热系数小、耐久、不燃、不腐、不霉、不受虫蛀、价廉、化学稳定性好、吸声性能好等优良特点。矿棉材料广泛应用于电力、冶金、石油化工、轻工、建材等工业部门的管道,容器保温工程,以及屋面和墙体保温隔热。其无危害、无污染,是变废为宝、有利环境的绿色建材。矿棉生产流程:锰系合金热熔渣→调质保湿→离心制丝→加温固化→定尺加工→包装。

4 生产实践

云南建水锰矿有限责任公司于2011年引进南非50 MV·A电炉关键技术及核心设备,采用全密闭电炉的密闭技术和适用我国贫、杂锰矿资源特性的半密闭控制工艺相结合的节能环保电炉技术,配套复合球团、中低压联合补偿、余热发电、烟气治理等措施,建成50 MV·A电炉1台投产运行。2012年生产锰硅合金(Mn65Si17)57 181 t,主要技术指标包括入炉品位33.65%,回收率 81.05%,冶炼电耗4 444.02 kW·h/t,岗位工序吨电耗降低300 kW·h/t,利用烟尘压制复合球团11 986 t,利用余热发电855.81 万 kW·h,功率因素 COS∮0.94,烟气排放浓度42.46 mg/Nm3,水循环利用率98%。

电炉运行后产生了可观的节能减排效果,全封闭结构使炉口散热减少,软化水冷却使冷却部件不结垢延长使用寿命,减少热停炉损失。同时,利用电炉高温烟气余热,产出蒸汽35 t/h用于发电,年可发电3 870万kW·h,年节约标煤1.2万t,年减排CO23万t,SO296 t。采用波纹管把持器、3台单相变压器供电、水冷电缆,减低了电抗损失,提高导电效率;采用电子计算机,实现比例积分式调节或液压伺服系统调节,大大减少热停炉时间;采用110 kV高压直供电炉,减少变压器的损耗;采用中低压联合补偿[5],电炉功率因素由 0.56 提高到 0.94。几项措施产生节能效果,锰硅合金综合能耗908.26 kg标准煤/t,比《铁合金单位产品能源消耗限额》的准入值990 kg 标准煤/t,降低81.74 kg 标准煤/t,比先进值950 kg标准煤/t,降低41.74 kg标准煤/t。总体增加产量2%,降低电耗8%。优化循环供水系统,使水循环利用率达到98%,达到节约用水,降低生产经营成本的目的。

5 结语

50 MV·A电炉冶炼锰系合金的应用,集成了大型电炉控制、自动化、烟气治理、烟尘回收利用、余热利用、中低压补偿等技术,实现了锰系合金的大型化、自动化生产,生产技术装备先进,生产效率高,冶炼技术经济指标优良,资源得到充分回收利用,节能环保,是铁合金行业可持续发展的重要途径。

[1]刘维国.“十二五”中国铁合金行业发展趋势展望[J].铁合金,2012,43(2):46 -48.

[2]曾朝泽.矿热电炉电极把持器的设计与改进探讨[J].铁合金,2011,42(6):25 -29.

[3]高德云,程珩,邱封清,等.铁合金电炉烟气余热的饱和蒸汽发电技术[J].铁合金,2013,44(1):36 -39.

[4]蒋成瑞,孙家隆,杨选.锰含碳复合球团在大型矿热电炉的应用[J].铁合金,2012,43(6):9-11.

[5]杨吉生.大型铁合金矿热电炉功率因素探讨[J].铁合金,2012,43(2):26 -29.