316L化合搅拌桨制取硫酸锰溶液时的耐腐蚀性

2013-12-17黎建新黄炳行林保明邓永光李佑堂

黎建新,黄炳行,林保明,邓永光,李佑堂

(1.中信大锰矿业有限责任公司,广西 南宁 530028;2.新邵县慧兴搅拌防腐安装有限公司,湖南 新邵 422900)

在电解金属锰(以下简称为:EMM)和电解二氧化锰(以下简称为:EMD)行业,316L不锈钢材料均有广泛的应用。由于2个行业的化合工序,对溶液制取的条件、环境、标准不同,对化合搅拌材料的使用有严格的要求。其中EMD制液对Fe杂质含量控制要求更高,EMM制液对搅拌强度有比较高的要求。本文分析316L化合搅拌桨在不同环境情况下的耐腐蚀情况,为化合搅拌桨选材设计提供依据。

1 EMD和EMM行业化合技术标准比较

根据《锰冶金学》对EMM和EMD的生产介绍,结合中信大锰矿业有限责任公司等几家大中型企业行业制液的实际情况,EMM和EMD化合搅拌条件和化合部分技术标准见表1。

表1 EMM和EMD化合搅拌条件和化合部分技术标准[1]

2 搅拌速率对316L不锈钢搅拌的腐蚀影响

搅拌旋转速率不同,对316L材腐蚀速率有不同区别,如图1所示。

图1 旋转速率对316L不锈钢腐蚀速率影响

在70℃,40%硫酸工况条件下搅拌5 h,腐蚀速率随着旋转速率的增大而增大,但达到45 r/min后,腐蚀速率渐趋平稳,受搅拌速率的影响不再明显[2]。显然,40 r/min转速和60 r/min转速时,腐蚀速率没有太大变化。EMD行业化合搅拌若采用316L材质,腐蚀速率比EMM行业有着很细微差别,在搅拌转速上的腐蚀速率差别基本可以忽略。从图1可以看出,适当降低转速可以减少腐蚀速率的影响。

3 硫酸浓度对316L搅拌桨的腐蚀影响

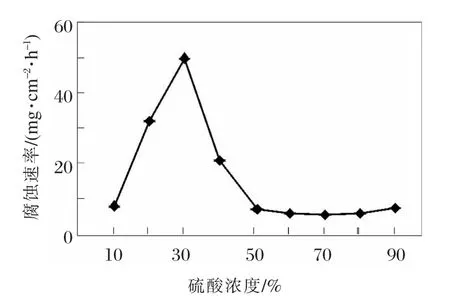

2个行业所用碳酸锰粉和浓硫酸原料相同,硫酸浓度均在98%左右,并且EMD返回化合工序用的电解废液和EMM返回化合工序的电解阳极液,稀硫酸含量均在35~50 g/L(硫酸含量5%左右)。从化合进料次序来看,化合桶都是先打废液(或阳极液),然后投矿粉后进98%浓硫酸,最后补加部分废液调酸,EMM行业中则用少量液氨中和。因此,硫酸浓度有个渐进升降变化过程,但在<70℃时硫酸浓度对316L搅拌桨的腐蚀量基本相同,当温度为70℃时,不同硫酸浓度浸泡5 h,对316L不锈钢腐蚀速率的影响如图2所示。

图2 硫酸浓度对316L不锈钢腐蚀速率的影响

从图2可以看出,当硫酸浓度从5%渐进变化到30%阶段,腐蚀速率都比较高,曲线成直线上升阶段。这主要是由于硫酸在低浓度时主要表现为酸性[3],因为稀硫酸产生的氢去极化作用,加剧了对316L搅拌桨的腐蚀速率。当加入98%浓硫酸时,由于表现为氧化性,使得搅拌表面产生钝化,又降低了腐蚀速率。当补加部分废液调酸(液氨中和)时,硫酸浓度又发生变化,此时316L搅拌桨表面生成的钝化膜也不再致密,在化合混料过程中,当硫酸浓度混合到30%时,腐蚀速率达到最高,随着搅拌开启混料不断均匀,硫酸浓度在20% ~10%往下波动,腐蚀速率最终渐趋平稳。

因为硫酸浓度在化合混料过程中,有段处于复合的变化状态情况,不利于保持316L搅拌桨钝化膜的稳定和持久,所以如何延长316L化合搅拌桨使用寿命,仍可以做进一步的研究。

4 温度对316L不锈钢搅拌的腐蚀影响

EMM行业碳酸锰矿粉浸出温度是不需要外加热条件,一般工业上采用的电解返回阳极液温度只有38~44℃,然后利用硫酸反应热使矿浆温度升高至60℃。低温也是为了在后续电解时提高电流效率。若电解温度超过45℃,电流效率便大大降低,温度在50℃以上,电解就无法进行。所以后续电解工序还采用了循环冷却水间接冷却。但是EMD化合工序不仅电解返回废液温度高,达到75℃左右,而且化合还通入高温蒸汽,化合浸出温度为≥85℃,甚至更高。

在40%硫酸浓度下搅拌5 h,不同温度对316L材料的腐蚀速率的影响如图3所示。

图3 温度对316L不锈钢腐蚀速率影响

从图3中可以看出:

1)随着温度的升高,316L不锈钢腐蚀速率逐步增大,且在到达某一温度后,腐蚀速率发生突跃,其温度为60℃,这正是EMM行业在化合制液时的温度临界点。

2)EMD行业化合制液温度≥85℃,其腐蚀速率>70 mg/cm2·h,与EMM化合温度临界点相比,腐蚀速率变化大,腐蚀量高出1倍多,温度越高,腐蚀速率曲线成直线上升。

以上40%硫酸浓度,是在化合桶混料过程中,处于渐进复合状态情况下的假设值,实际化合混料反应有一段比较长时间处在15%~20%左右。也可以通过321(1Cr18Ni9Ti)不锈钢在20%硫酸浓度中腐蚀速率与温度关系,验证上述结论,见图4。

图4 1Cr18Ni9Ti不锈钢在20%的硫酸溶液中腐蚀率与温度的关系

从图4可以看出,321不锈钢在温度≥80℃后就开始发生突跃。温度达到100℃时,腐蚀率>300g/m2·h。图4也可以是316L材料在20%硫酸浓度时不同温度下腐蚀速率的参照,316L和321不锈钢2者腐蚀率趋势基本相同。即材料的腐蚀率随介质温度的升高而增加,增加的速率随介质特性和材料的不同而有所差异,但其影响的总趋势是一致的。相比较316L不锈钢比321耐腐蚀性能、抗应力腐蚀开裂能力要强[4-5]。但是在EMD行业中,正因为化合工艺浸出温度要求高于85℃,已经超过上述临界温度60℃,腐蚀量成倍数增加,因此化合搅拌桨设计不宜选材316L不锈钢。

但当温度<60℃,硫酸浓度<20%时,316L不锈钢腐蚀率仍在可允许的区域Ⅰ范围内(腐蚀率≤0.5 mm/a)如图5所示。

图5 耐硫酸腐蚀材料的选用

5 结论和建议

1)在EMD和EMM行业化合制液工序生产中,化合主要介质基本相同,分析得出硫酸浓度、搅拌转速等对316L不锈钢材质腐蚀速率2者差距不大。

2)EMD化合时的高温反应对316L搅拌腐蚀速率最大,腐蚀量越大,不仅造成搅拌寿命短而且杂质Fe含量多,对化合要求Fe含量<0.000 02%以下,无疑增加化合制液工艺的去铁难度,去铁成本也相应增加。因此EMD行业不宜选材316L不锈钢设计制作化合搅拌桨。

3)在EMM行业化合温度在60℃左右,硫酸浓度<20%时,316L材料就在可使用的区域Ⅰ(图5)考虑范围内。因EMM行业因其低温工况,316L制作的各种搅拌装置得到广泛应用。在消除应力集中等不利因素后,长期、少量的腐蚀将会缩短316L搅拌的使用寿命。为延长设备使用寿命,建议从保护316L搅拌钝化膜、适当降低转速、保持低温等几个方面进行研究和探索。

4)EMD行业化合搅拌叶建议选用Q235碳钢材料设计,搅拌轴、轮毂采用衬热硫化低钙镁耐酸耐温橡胶,而碳钢搅拌桨则采用系列活性酚醛特殊防腐。(国家授权专利:一种大型防腐蚀搅拌桨及其制备方法,专利号:201110142683.0)

实践证明:碳钢轴和桨叶经过特殊防腐处理后,不仅保证了EMD化合浸出质量,而且耐磨损、耐腐蚀,设备使用寿命比较理想。目前中信大锰矿业有限责任公司大新锰矿分公司电解二氧化锰厂在用的化合搅拌桨年磨损量在1 mm以内,使用寿命已超过4年以上。

[1]梅光贵,李维健,谭柱中,等.锰冶金学[M],长沙:中南大学出版社,2004:367-481.

[2]顾国亮,杨文忠.ND钢、316L、20#碳钢在硫酸介质中的腐蚀行为[J],腐蚀与防护,2005(8):336-337.

[3]闫丽静,董俊华,牛林,等.铁在含H2S的硫酸溶液中的腐蚀机制研究[J],中国腐蚀与防护学报,1998,18(4):269 -275.

[4]陆明炯.实用机械工程材料手册[M].沈阳:辽宁科学技术出版社,2004:123-128.

[5]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004:3-98.