基于AMESim 的电液伺服阀试验和仿真研究

2013-12-14李树成徐银丽刘念

李树成,徐银丽,刘念

(中国空气动力研究与发展中心设备设计及测试技术研究所空气动力学国家重点实验室,四川绵阳621000)

随着计算机仿真技术的发展,仿真分析已经成为系统设计的一个重要手段。在液压伺服系统的设计中,经常会涉及到电液伺服阀,其性能对整个系统的影响非常大。为此利用AMESim 软件针对电液伺服阀进行了液压仿真研究。通过比较试验和仿真数据,结果基本一致,证明了液压仿真的有效性。

1 电液伺服阀试验

液压试验室的电液伺服阀静态特性试验台可用于测量伺服阀的空载流量特性、压力特性、静耗流量特性(亦为内泄漏特性)等静态特性,满足航标《HB5610-80 电液伺服阀通用技术条件》和《ISO/TC131DP6404 电液伺服阀试验方法》规定的静态试验要求。

电液伺服阀静态特性试验的液压及测试系统原理图见图1。测量系统的软件界面如图2 所示。

图1 电液伺服阀试验台液压及测试系统原理图

图2 液压伺服控制阀测量系统软件界面

根据《ISO/TC131DP6404 电液伺服阀试验方法》规定的静态试验要求进行试验。

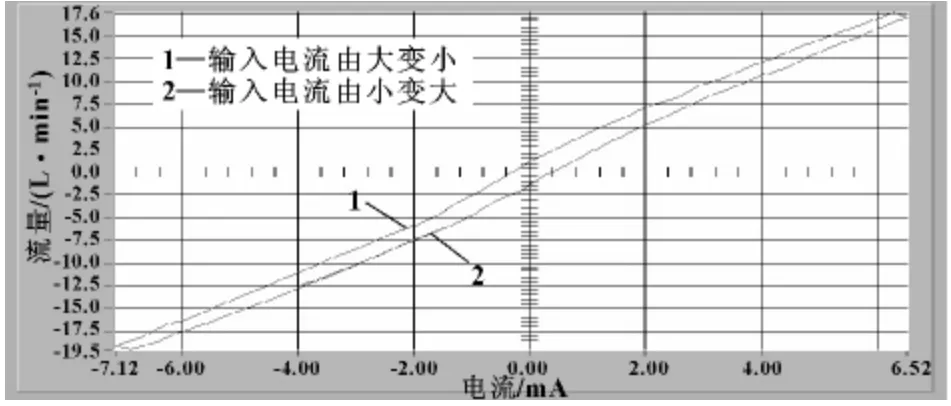

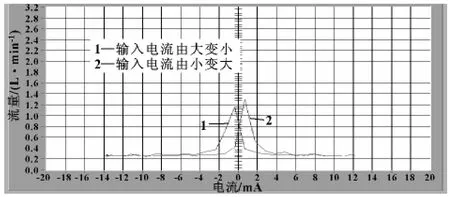

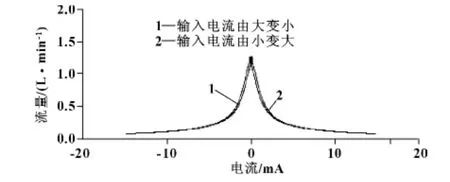

空载流量特性曲线如图3 所示,压力特性曲线数据如图4 所示,内部泄漏特性曲线数据如图5 所示。

图3 空载流量特性曲线

图4 压力特性曲线

图5 内部泄漏特性曲线

2 电液伺服阀仿真研究

2.1 电液伺服阀的结构原理

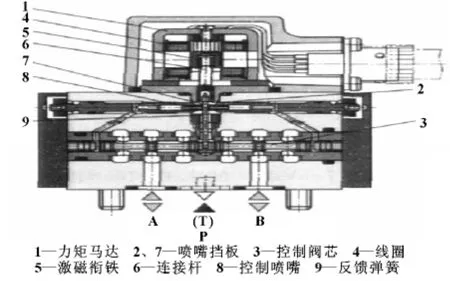

电液伺服阀作为液压伺服系统的核心,既是电液转换元件,也是功率放大元件,它能够将小功率的输入电信号转换为大功率的液压能 (流量与压力)输出,在伺服系统中,将电气部分与液压部分连接起来,实现电液信号的转换与放大。电液伺服阀结构较为复杂,典型的喷嘴挡板式电液伺服阀如图6 所示。

图6 喷嘴挡板式电液伺服阀

2.2 建立电液伺服阀模型

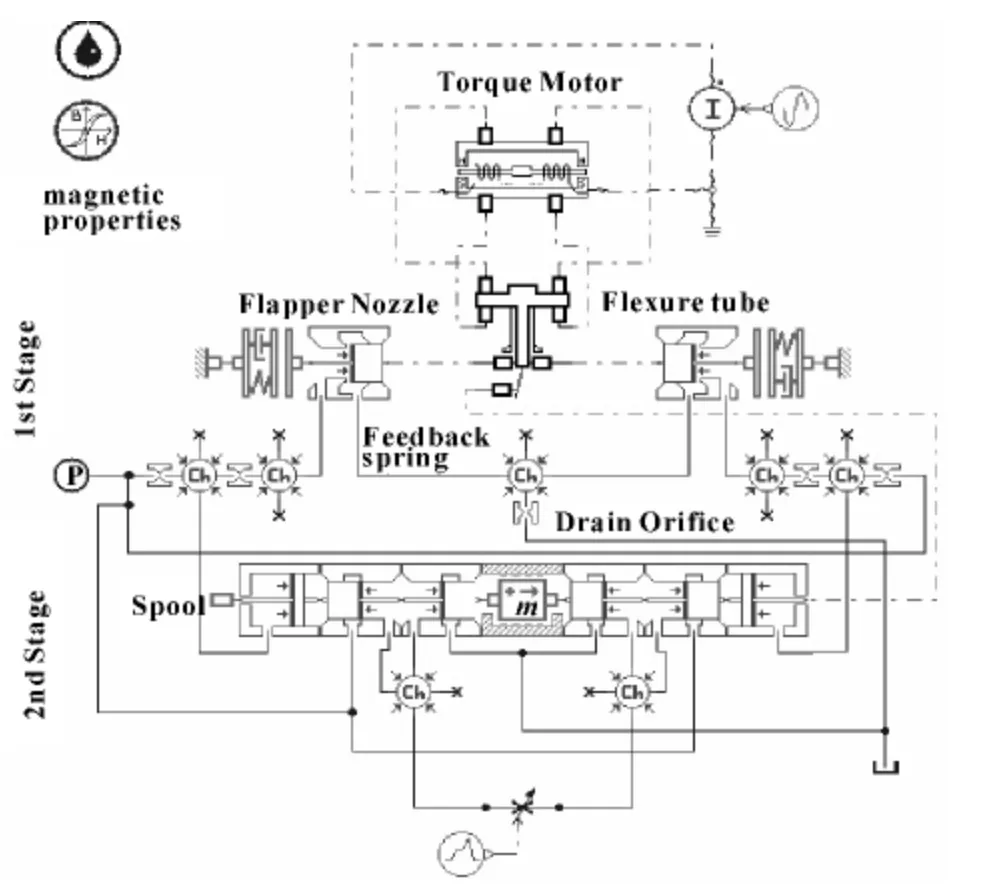

AMESim 软件中的专业库没有电液伺服阀的模型,为此,作者利用液压库、液压元件设计库等专业库来搭建电液伺服阀的仿真模型。作者选用试验室里609 研究所106 系列的伺服阀进行仿真。

电液伺服阀整体模型如图7 所示。

图7 电液伺服阀整体模型

2.3 参数设置

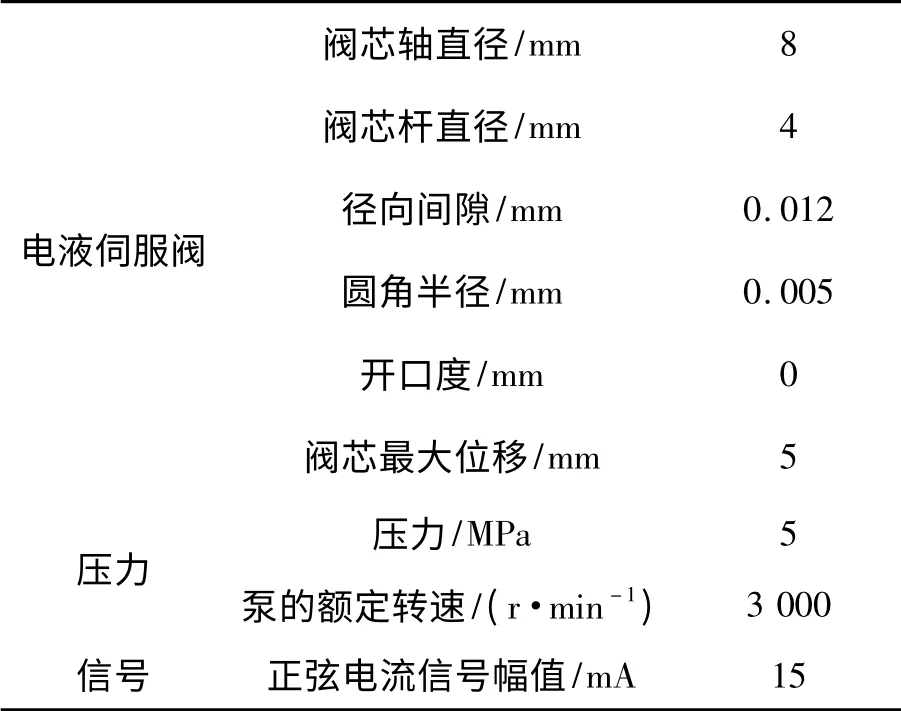

电液伺服阀仿真模型参数设置如表1 所示。

表1 电液伺服阀仿真模型参数设置

2.4运 行结果

仿真时间设置:运行10 s,每步0.01 s。仿真结果如图8—10。

图8 空载流量特性曲线

图9 压力特性曲线

图10 内泄漏特性曲线

2.5 结果分析

比较试验数据和仿真数据:

(1)由空载流量特性曲线可得出:仿真数据和试验数据的额定流量相同;仿真数据的滞环较小于试验数据,这与仿真的简化有关。

(2)由压力特性曲线可得出:试验中电流达到2 mA 时,压力达到最大为6.0 MPa,电流达到-2 mA时,压力达到最小为-6.3 MPa;仿真中电流达到1.5 mA 时,压力达到最大为7.0 MPa,电流达到-1.5 mA时,压力达到最小为-7.0 MPa。出现这种现象是因为实际的试验台供油压力为7 MPa,系统管路有一定压降。仿真均为理想化的状态。

(3)由内泄漏特性曲线可以得出:试验数据中超过0.2 L/min 的为基本内泄漏,在电流为0 时,内部泄流量最大,为1.2 和1.3 L/min,基本内泄漏为伺服阀阀芯和阀套之间的间隙形成的,两个最大值是由于电流从负值到正值和从正值到负值的滞后形成的。仿真数据较为理想,内泄漏最大值约为1.25 L/min。

(4)由上面可以看出:由于实际试验系统的复杂性,试验数据会受到影响,仿真实验无法全面考虑所有的干扰因素,只能做近似的简化,故仿真数据较理想化。总的来说,仿真实验已经较好地模拟了电液伺服阀的性能,完全可以作为液压伺服系统设计的理论参考。

3 结论

通过以上试验和仿真研究,说明液压仿真技术是液压系统或元件设计阶段的有效手段,在实际工作中,事先利用液压仿真技术对所设计的液压系统进行整体分析和评估,可以优化系统、缩短设计周期和提高系统稳定性。

【1】付永领,祁晓野.LMS Imagine.LabAMESim 系统建模和仿真:参考手册[M].北京:北京航天航空大学出版社,2011.

【2】田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.

【3】李成功,和彦淼.液压系统建模与仿真分析[M].北京:航空工业出版社,2008.

【4】付永领.LMS Imagine.LabAMESim 系统建模和仿真:实例教程[M].北京:北京航天航空大学出版社,2011.

【5】刘小初,叶正茂,韩俊伟,等.基于AMESim 软件的三级电液伺服阀建模与仿真[J]. 机床与液压,2008,36(11):135 -136.

【6】谢朝夕,韩崇伟,肖文伟,等.喷嘴挡板式电液伺服阀的应用及仿真[J].机床与液压,2007,35(10):128 -129.