数控立式磨床关键部件结构设计及动态特性分析

2013-12-14米洁郑孝陈祥臻

米洁,郑孝,陈祥臻

(北京信息科技大学,北京100192)

自20 世纪50 年代后期开始,高速加工的理论研究在世界范围内兴起。目前磨削朝着高速度磨削、超硬度磨削、强力磨削以及CNC 数控磨床的方向发展,甚至出现了以磨削代切的加工方式[1-2]。高精度加工对机床的动态特性提出更高要求,应避免机床加工的颤振。其控制方法主要包括:机床结构控制法和调整切削参数控制法[3-4]。机床结构控制法,通过增加切削系统刚度、阻尼来抑制颤振;利用减振器的某一项或多项性能参数可以根据实际情况调节来进行控制;根据在线测出的刀具与工件间相对振动量,以进行前馈或反馈控制[5]。调整切削参数控制,是指调整主轴转速、切削速度、进给量、刀具工作角度来避免颤振[6-7]。

作者利用机床结构控制法,通过改变关键部件的刚度,提升整机性能。机床关键部件的动态特性与机床产品的整机性能有着密切关系[8-9]。提高机床主要结构部件的动态性能,是提高机床产品质量、保证机床动态加工精度的基础。所分析的数控立式圆台磨床是新研制的高性能数控机床,对该机床进行动态特性分析,进一步改进关键部件设计,对提升整机性能、研制高精度磨床装备及关键共性技术有重要意义。

1 磨床现场实验及结果分析

该立式圆台磨床采用整体立式结构布局,高刚度床身,立柱上直接安装水平移动导轨,两个可垂直移动磨头左右布置。左侧立磨头加工工件的内外圆,右侧水平磨头加工端面,可保证工件一次装夹完成除底面外全部加工内容。

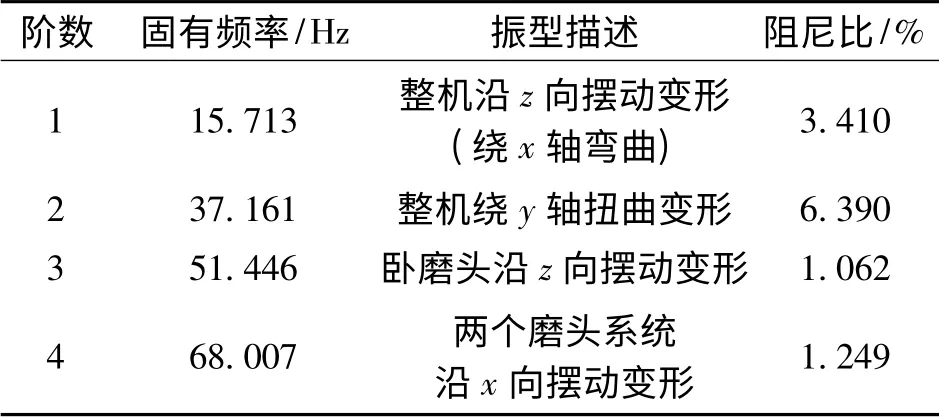

采用锤击脉冲激励法和变时基采样方法对磨床整机进行实验模态分析。模态测试系统主要包括数据采集仪、信号放大器、传感器、力锤、计算机等硬件设备和测试分析软件两部分。根据磨床结构尺寸,以不丢失模态又尽可能反映结构特点为原则布置测点。对每一个测点根据现场可操作性测量三向响应,以获得其空间振型。该实验共有768 个测点。定义坐标方向(文中坐标定义相同),xOz 所在的平面是水平面,其中x 轴向右为正,z 轴向前为正;y 轴垂直于水平面,向上为正。模态实验结果如表1 所示。

表1 整机模态测试前4 阶固有频率和振型

对模态频率与振型进行分析,有以下结论:

(1)磨床整机第1 阶模态的振型是立柱及床身绕x 轴弯曲,即沿着z 轴方向摆动,上边幅度比较大,下边相对较小,且在床身与立柱结合面处振幅变化有明显的跳动。因此影响最低阶模态的因素是整机在沿z 轴方向约束刚度不够,表现在两个方面:其一立柱在y 方向较高(相对xOz 水平面尺寸),加之立柱承载着卧磨头部件和立磨头部件两个主轴部分,立柱刚度显得薄弱;其二是立柱与床身、床身与地面的结合面刚度较小。

(2)整机第2 阶固有频率的振型是立柱绕y 轴扭动,中轴线上的点在此频率下振幅接近零。远离中轴线的点的振幅越来越大,沿y 轴方向向上振幅逐渐变大。立柱相对于床身,竖直方向尺寸大,属于相对薄弱环节,应进一步提高其刚度。

(3)第3、4 阶固有频率分别体现在两磨头处的摆动,卧磨头的振幅较大。说明磨头的支撑部分刚度薄弱,应提高磨头部件的支撑刚度。

作者针对以上问题,找到引起整机低频的薄弱环节。对磨床的关键部件卧磨头支架、立柱的结构进行进一步的分析和改进设计,提高影响整机动态性能的关键部件的刚度,从而提升整机性能。另外,提高立柱与床身、床身与地面两处接合面刚度研究另文详述。

2 磨床关键部件动态特性分析

对卧磨头部件、立柱的原结构进行有限元模态分析,通过得到的模态参数,分析其振型形成的原因,找到改进方案。

在该磨床系统中,卧磨头支架是床身支撑和连接卧磨头主轴结构的直接构件,用来保证加工过程中卧磨头的稳定性,保证加工精度。卧磨头支架由铸HT300 造而成,材料参数为弹性模量E =1.2 ×1011Pa,泊松比υ =0.25,材料密度ρ =7 300 kg/m3。参考实际装配要求,卧磨头支架固定在支撑板上的4 个滑块上,滑块再通过导轨与转板进行连接。因此,支架的有限元模型在4 个滑块上施加约束。

立柱是由HT300 铸造而成。参考实际装配要求,用16 个螺栓与床身相连。在立柱有限元模型中,对立柱与床身相连的接合面用弹簧- 阻尼单元进行处理,采用16 个螺栓孔内表面约束,同时限制立柱的下表面在竖直方向上的自由度。

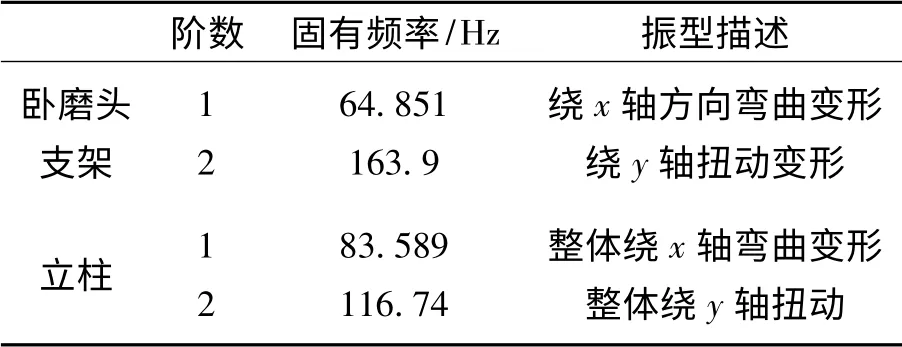

模态结果如图1 所示,表2 列出低阶模态的数据及振型描述。

图1 模态振型图

表2 固有频率和振型描述

卧磨头部件第1 阶振型是绕x 轴弯曲变形,这是在加工过程中“点头”振动动作。磨头部件的支架部分竖直方向(y 向)相比水平方向 (z 向)尺寸大,支架的厚度薄,因此z 方向的刚度薄弱,产生绕x 轴的弯曲振动。第2 阶振型是绕y 轴扭动变形,也说明磨头厚度方向(z 向)刚度薄弱,沿竖直轴线(y 轴)扭动。应改变结构,增加卧磨头部件z 方向的刚度。

立柱第1 阶振型是绕x 轴弯曲变形。立柱的结构尺寸也是竖直方向(y 向)相比水平方向(z 向)尺寸大,因此厚度方向(z 方向)的刚度薄弱,产生绕x 轴的弯曲振动。第2 阶振型是绕y 轴扭动变形,立柱高度、长度都比厚度大得多,刚度不足时容易产生沿竖直轴线(y 轴)扭动。

3 卧磨头支架、立柱的结构改进

3.1 卧磨头支架结构改进

卧磨头支架结构主要由支架头部分和后面的支撑板组成,支架头部分处在整个支架的边缘,用于固定卧磨头,其结构的稳定抗震性对加工精度有直接的影响。支撑板带有筋格。卧磨头支架有限元模型的材料以及连接与之前的设定一致。

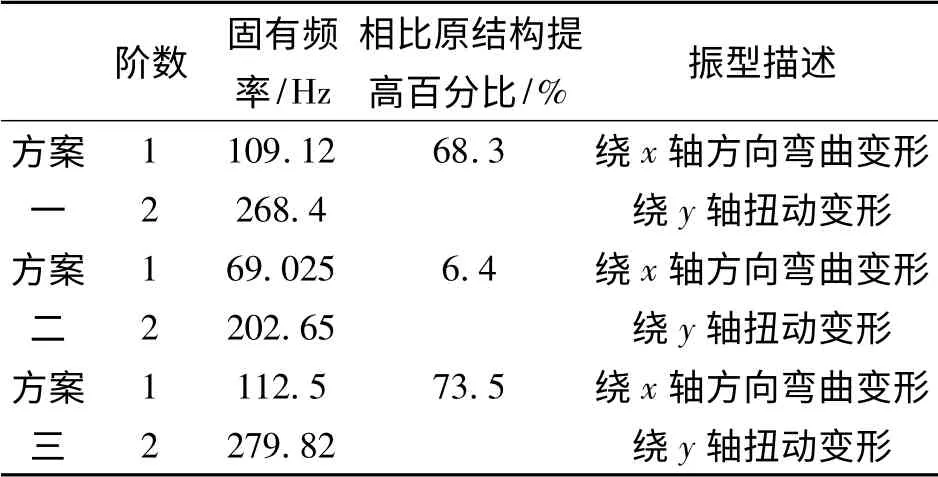

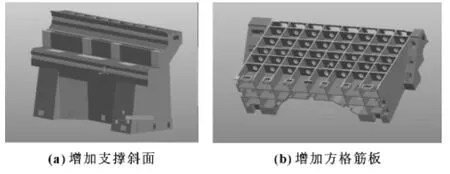

改进方案有3 种: (1)在与主轴配合的支架上方添加斜面,如图2 (a)所示,斜面从支架的顶部开始,到下方与主轴装配的支架部分结束,斜面的斜度为10°;(2)在支架的筋格中添加X 型筋板,如图2 (b)所示; (3)综合前两种改进方法。分析结果数据见表3。

图2 卧磨头支架结构改进

表3 改进后卧磨头支架固有频率和振型描述

从上述数据可看出:增加斜面对低阶固有频率提高较大,局部增加X 型筋板对低阶固有频率提高也有一定的作用,但效果较小。究其原因,原结构尺寸在厚度方向较薄弱,因此仅仅通过增加筋格来提高刚度还不够。而斜面的增加,增加了支架在z 方向的刚度。

3.2 卧磨头支架筋格结构对动态特性影响分析

卧磨头支架长为1 270 mm,宽为528 mm,厚为88 mm,筋板厚度为16 mm。改变卧磨头支架筋格的尺寸,计算卧磨头的模态数据,以第1 阶为例,其变化如图3 所示。图中横坐标L/a 是筋格所在位置尺寸与筋格尺寸比值,纵坐标f 是系统第1 阶固有频率。分析图中数据,可得出:

(1)筋格所在位置尺寸与筋格尺寸比值在2.8 ~7 之间时,其固有频率变化不大。也就是说,在一定范围内,筋格大小对整体的性能影响较小,设置过密的筋格意义不大。

(2)若想提高固有频率,在筋格内加X 型筋板有一定的作用,如图3 所示。

图3 筋格尺寸对第1阶固有频率影响

(3)适当增加筋格尺寸并加X 型筋板,既可以提高固有频率,又可以减轻质量节约材料。

3.3 立柱的结构改进

立柱在立式磨床整机中属于关键的基础大件,它连接磨床床身,其上支撑立磨头系统和卧磨头系统。对立柱模型的改进在两方面进行: (1)在立柱的外部添加斜面;(2)改进其内部筋板结构,采用方格筋孔的布局。立柱的材料以及连接设定与之前的一致。

第一种方案是在立柱底面与横向滑轨之间添加斜面,斜面从横向导轨开始,到底部连接部分结束,倾斜角度为10°,如图4 (a)所示。第二种方案是将镂空的筋板结构改为方格筋板结构。每一个筋板上都有一个位于筋格中间的筋格孔,如图4 (b)所示。内部筋板的布局为方格筋,每个方格尺寸在(352 mm×192 mm)~(352 mm ×257mm)之间,筋板的厚度为20 mm,每一个筋板上都有一个位于筋格中间的筋格孔,孔的大小67 ~135 mm。第三种方案综合前两种改进策略。分析结果数据见表4。

图4 立柱结构改进

表4 改进后立柱固有频率和振型描述

结果数据可以看出:第1 阶与第2 阶固有频率都有所提高。方案一、二1 阶固有频率各提高了21.8%;综合添加斜面与改进筋板结构的方案中,1阶固有频率提高了45.3%。

第一种方案分析得到的结果与改进之前的比较,第1 阶与第2 阶振型上没有变化,但是固有频率都有所提高;第3 阶振型变化比较明显,整体振型震动幅度大的区域减少;更高阶的振型变化不大,只有固有频率的提高。总之,添加斜面的方法在固有频率提高上有比较好的效果。

第二种方案分析得到的结果与改进之前的比较,各阶固有频率有较大提高,并且内部筋板的改进使立柱各部位振型变化平缓。第1 阶振型振幅最大的地方由立柱导轨的中间转移到了立柱的导轨的端部,减轻对机床加工性能的影响。

第三种方案综合两种方案,效果较好。

4 结论

通过模态振动测试,分析整机的薄弱环节,对影响整机动态特性各关键功能部件进行有限元动力学分析,研究了卧磨头支架和立柱的动态特性,并进行结构改进设计。

通过分析结果总结得到以下结论:

(1)卧磨头支架

添加斜面和X 型筋板的方法都能提高卧磨头支架的固有频率,添加斜面方法的效果更为明显;添加斜面和X 型筋板的方法都能改善卧磨头支架的振型,使振幅变化更为缓和;在一定范围内,应选择适当增大筋格尺寸和X 型筋板相结合的方式提高固有频率。

(2)立柱

添加斜面对其固有频率的提高有很明显的效果,但是对其振型影响不大;改变内部筋板结构不仅可以提高其固有频率,并且能够很好地改善立柱的各阶振型。

【1】ALTINTAS Y,WECK M.Chatter Stability of Metal Cutting and Grinding[J].CIRP Annals-Manufacturing Technology,2004,53(2):619 -642.

【2】LI H,SHIN Y C.A Study on Chatter Boundaries of Cylindrical Plunge Grinding with Process Condition-dependent Dynamics[J]. International Journal of Machine Tools and Manufacture,2007,47(10):1563 -1572.

【3】于英华,徐兴强,徐平.切削颤振的在线监测与控制研究现状分析[J].振动与冲击,2007,26(1):130 -132.

【4】王跃辉,王民.金属切削过程颤振控制技术的研究进展[J].机械工程学报,2010,46(7):166 -174.

【5】罗作国.切削颤振辨识及主动抑制策略的研究[D].武汉:华中科技大学,2007.

【6】韩志华,罗学科,张超英.数控机床切削加工过程颤振抑制技术的研究[J].北方工业大学学报,2006,18(1):25-29.

【7】黎忠炎,高东强,毛志云,等.基于切削参数的高速铣削系统稳定性研究[J]. 组合机床与自动化加工技术,2010(11):16 -18.

【8】赵宏伟,王晓军,于骏一.机床再生型切削颤振系统稳定性极限预测[J]. 西南交通大学学报,2003(5):547 -552.

【9】王安.机床切削颤振的动力学问题研究[D].兰州:兰州理工大学,2008.