甘油浓度对不锈钢表面液相等离子体电解渗透过程的影响

2013-12-14薛文斌金小越杜建成

薛文斌 ,金 乾 ,刘 润 ,金小越 ,王 彬 ,杜建成

(1.北京师范大学 核科学与技术学院 射线束技术与材料改性教育部重点实验室,北京 100875;2.北京市辐射中心,北京 100875)

渗碳渗氮技术作为成熟的钢铁表面强化工艺,在工业上得到广泛应用[1]。但是,传统的渗碳渗氮工艺存在处理温度高、共渗时间长、工件易变形、生产效率低等的问题。液相等离子体电解渗技术为解决这些难题开辟了新途径[2]。它在开放的大气环境下将工件放入含碳、氮和硼的电解液中,通过钢铁表面的弧光放电,在几十秒到几分钟时间内即可获得高硬及耐磨、耐蚀的渗碳层,渗前处理非常简单,是一种很有应用前景的表面处理技术[3-7]。

液相等离子体电解渗技术适用于纯铁[8-9]、铸铁[10-11]及多种型号的碳钢[11-12]。TSOTSOS等[13-15]采用直流电源研究了304和316不锈钢在尿素电解液中等离子体电解氮碳共渗工艺及其性能,但直流模式下电流密度很高,渗透过程难以控制。采用直流脉冲电源可以使等离子体电解渗透过程更容易控制[16]。甘油作为渗碳源,其浓度对于渗碳层的形成具有重要影响。为此,本文作者探讨不同浓度甘油水溶液中304不锈钢等离子体电解渗碳工艺,分析比较不同甘油浓度和电压下渗碳层特性,以优化电解渗工艺参数。

1 实验

将304不锈钢板材切成40 mm×5 mm×1 mm的薄片试样,其名义成分(质量分数,%)如下:C 0.08, Ni 8.0~10.0,Cr 18.0~20.0,Mn 2.0, Si 1.0,S 0.03, P 0.035,其余为Fe。电解液由3部分组成:甘油(C3H8O3)、水和少量添加剂。甘油作为渗碳源,加入去离子水中形成不同浓度的电解液,电解液中甘油浓度(体积分数)分别为50%、70%、80%和90%。采用自行研制的40 kW 等离子体电解渗直流脉冲电源,施加电压范围为170~350 V。放电时间均为3 min,最后切断电源,试样迅速在电解液中淬火。

采用X′Pert PRO MPD X射线衍射仪(XRD)分析渗碳层的相组成。对渗透样品进行切割后镶样,抛光样品用 10%(体积分数)的王水侵蚀以显示渗碳层和基体组织,用 Hitachi S4800扫描电镜(SEM)及能谱仪(EDS)观察样品的截面组织和成分。渗碳层厚度采用SEM和光学显微镜观测截面组织形貌确定。用HX-1型维氏显微硬度计测量不同渗透条件下渗碳层的横截面硬度分布,所用载荷为0.196 N。

2 结果和讨论

2.1 等离子电解渗碳层的显微组织

对于不同浓度甘油水溶液,当甘油浓度为90%时电解液导电性较差,样品表面不容易放电;甘油浓度越低,电解液导电性越好,起始放电电压越低。经过反复实验发现,每种甘油浓度的电解液都有一个合适的渗透电压范围。对于50%、70%和80%甘油浓度的电解液,不引起样品破坏的最高放电电压分别为210、300和350 V。根据放电情况对这3种浓度电解液分别选择170~210 V、220~300 V和280~350 V电压范围进行渗碳处理。

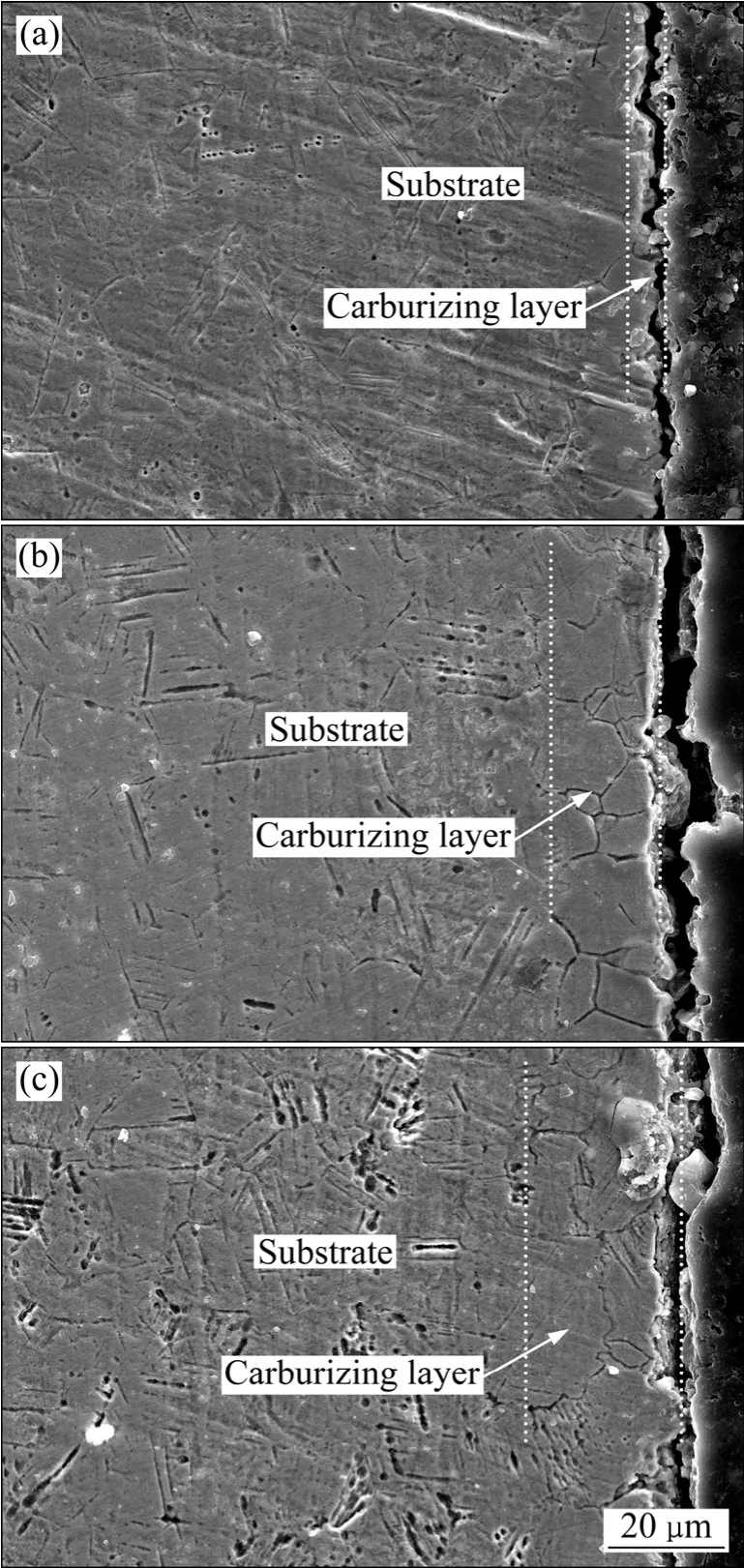

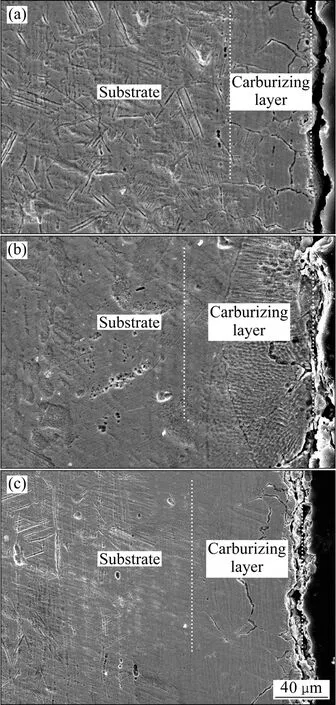

图1所示为不同电压下304不锈钢在50%甘油水溶液中经3 min等离子体电解渗处理后渗碳层的截面组织。由图1可见,随着电压的升高,渗碳层厚度从170 V时的约5 μm增加到210 V时的25 μm。该浓度下渗碳层厚度较薄,这与电解液中碳渗透源浓度较低有关。

继续提高甘油浓度到70%,由于溶液导电性有所降低,其放电电压高于50%甘油电解液的放电电压。图2所示为304不锈钢在70%甘油水溶液中等离子体电解渗碳层截面组织。从图2(b)中可以观察到明显的针状渗碳层组织。与图1相似,渗碳层厚度随电压升高而增大,从220 V时的约15 μm增加到300 V时的70 μm。高甘油浓度下的渗碳层厚度明显大于低甘油浓度下的渗碳层厚度,表明提高渗碳源甘油的浓度对不锈钢内部碳扩散过程有显著促进作用。

图1 在不同电压下50%甘油水溶液中渗碳层的截面组织Fig.1 Cross-sectional microstructures of carburizing layer in 50% glycerin aqueous solution at different voltages: (a)170 V;(b)190 V; (c)210 V

图2 不同电压下70%甘油水溶液中渗碳层的截面组织Fig.2 Cross-sectional microstructures of carburizing layers in 70% glycerin aqueous solution at different voltages: (a)220 V;(b)280 V; (c)300 V

当甘油浓度增加到80%时,其放电电压进一步提高。图3所示为不同电压下80%甘油水溶液中等离子体电解渗碳层的截面组织。渗碳层厚度从280 V时的25 μm增加到350 V时的85 μm,最大渗碳层厚度明显大于50%和70%甘油浓度的渗碳层厚度,表明提高渗碳源甘油的浓度对不锈钢内部碳扩散过程具有显著促进作用。比较图2(b)和 3(a)发现,在电压和放电时间相同情况下(280 V,3 min),甘油浓度高的渗碳层厚度明显小于浓度低时渗碳层厚度。这是因为甘油浓度升高时,电解液的导电性下降,需要施加较高的电压才能维持剧烈的放电,从而使样品表面保持高温,有利于碳的快速扩散。因此,在80%甘油浓度下,虽然渗碳源浓度的提高有利于渗透扩散过程,但电压为280 V时,样品表面放电尚不剧烈,碳扩散速度受到限制,因此,渗碳层厚度较薄。

图3 不同电压下80%甘油水溶液中渗碳层的截面组织Fig.3 Cross-sectional microstructures of carburizing layers in 80% glycerin aqueous solution at different voltages: (a)280 V;(b)300 V; (c)350 V

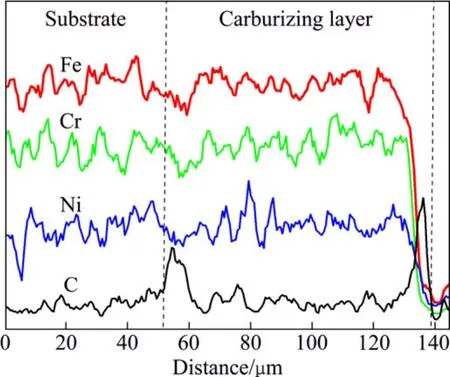

图4 在80%甘油水溶液中于350 V下放电3 min不锈钢表面渗碳层截面成分分析Fig.4 Composition profiles of cross-sectional carburized stainless steel after treatment in 80% glycerin solution at 350 V for 3 min

选取典型的电解渗碳层(图3(c))样品进行Fe、Cr、Ni和C成分线扫描分析,结果如图4所示。渗碳层中Fe、Cr和Ni的含量同基体中的差不多,但在渗碳层与基体界面附近及样品表层出现两个明显的C峰,特别是外表层C元素含量很高;相应地,Fe、Cr和Ni含量在渗碳层与基体界面附近有一定程度的下降,而在渗碳层的外层明显降低。外表层C含量高的区域应主要由不锈钢基体金属的碳化物和氧化物组成。另外,渗碳层与基体界面处碳的含量高可能是由于在设定时间内C元素在向不锈钢基体渗入到一定深度时,基体内部的温度相对于表面温度要低得多,达不到C元素继续渗入所需的温度,因此,造成C元素在这一区域附近富聚。

2.2 渗碳层XRD分析

图5~7所示为304不锈钢在50%、70%和80%甘油水溶液中于不同电压下放电 3 min渗碳层的 XRD谱。等离子体电解渗透过程中,放电区分解的活性C原子不断向不锈钢基体扩散,C进入奥氏体基体晶格,使其晶格结构发生畸变,形成固溶碳的奥氏体γC[12-13]。图5~7显示,渗碳层中除γC外,还含有少量马氏体α′以及 Fe3C、Cr3C2、M7C3(M代表Fe、Cr)和Cr23C6等碳化物相,也包括少量FeO相。在50%甘油水溶液中形成的渗碳层含有较多的碳化物相和FeO相(见图5),且电压从170 V升高到190和210 V时其含量还有所提高。实际上,这些碳化物相和FeO相主要出现在表面疏松层中。比较图5~7可知,随着甘油浓度的提高,渗碳层中碳化物相和FeO相含量迅速减少,甘油浓度为80%时碳化物相含量已经很少了,渗碳层主要由γC相组成。碳化物的形成需要消耗不锈钢基体中的Cr元素,不利于保持不锈钢的耐腐蚀性能,因此,在高浓度甘油电解液中形成的渗碳层中Cr消耗较少,有利于保持不锈钢良好的耐蚀性。

图5 不同电压下 50%甘油水溶液中等离子体电解渗碳层的XRD谱Fig.5 XRD patterns of plasma electrolytic carburizing layers at different voltages in 50% glycerin aqueous solution

图6 不同电压下 70%甘油水溶液中等离子体电解渗碳层的XRD谱Fig.6 XRD patterns of plasma electrolytic carburizing layer at different voltages in 70% glycerin aqueous solution

图7 不同电压下 80%甘油水溶液中等离子体电解渗碳层的XRD谱Fig.7 XRD patterns of plasma electrolytic carburizing layer at different voltages in 80% glycerin aqueous solution

2.3 渗碳层的显微硬度

由图1可以看出,在50%甘油水电解液中于170 V电压下处理3 min,304不锈钢表面渗碳层厚度仅为5µm,其硬度难以测量。190 V电压下处理3 min,其渗碳层厚度为 15 µm,表层打磨后平均表面硬度为270HV,比不锈钢基体的硬度220HV略有提高;210 V电压下渗碳层厚度为20 µm,渗碳层硬度为330HV。

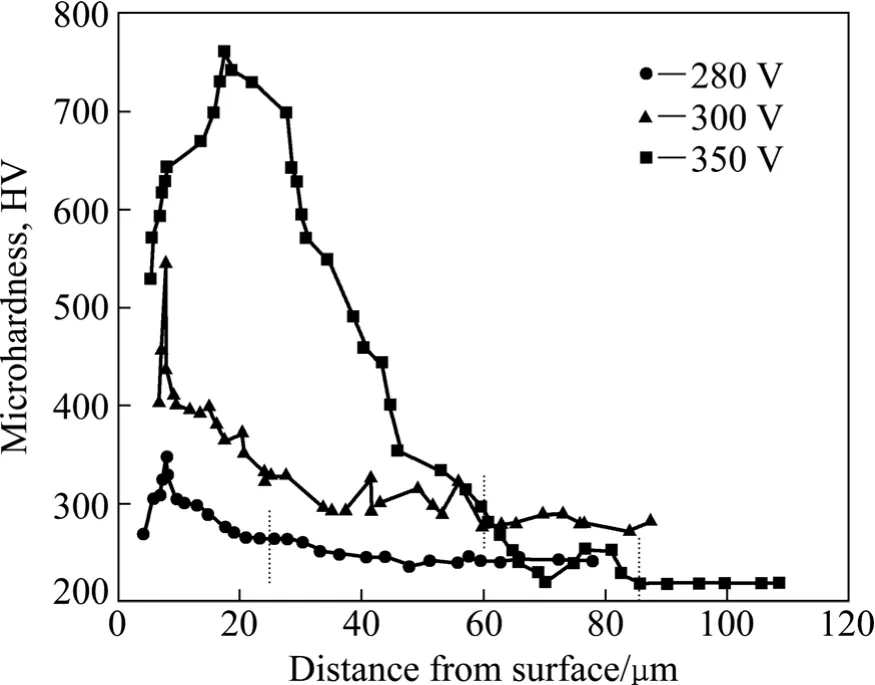

在70%甘油水溶液中处理3 min,220 V电压下渗碳层厚度仅为15 µm,渗碳层硬度为271HV。更高电压下渗碳层较厚,可以测量渗碳层截面沿深度方向的显微硬度分布。280和300 V电压下渗碳层的显微硬度分布曲线如图8所示。图8显示,离表面约10 µm处硬度最高,280和300 V电压下渗碳层的最大硬度分别为370和530HV。

图9所示为80%甘油水溶液中不同电压下渗碳层的显微硬度分布曲线。280、300和350 V电压下,渗碳层的最大硬度分别为350、550和762HV。达到最大硬度值后,渗碳层的硬度随离表面距离的增加逐渐下降最后降低至不锈钢基体的硬度(220HV)。渗透电压增加,渗碳层最大硬度也相应增加,但350 V对应的曲线显示,该渗碳层在较深的地方硬度仍然较高,表明其有效硬化深度较大。因此,渗透时间相同时,在80%甘油浓度和350 V电压下渗碳层质量较好。

图8 不同电压下70%甘油水溶液中处理3 min后渗碳层的显微硬度分布Fig.8 Microhardness profiles of carburizing layer formed in 70% glycerin aqueous solution at different voltages for 3 min

图9 不同电压下80%甘油水溶液中处理3 min后渗碳层的显微硬度分布Fig.9 Microhardness profiles of carburizing layer formed in 80% glycerin aqueous solution at different voltages for 3 min

综合上述渗碳层截面及硬度分析结果,不同渗透条件下渗碳层厚度及最大硬度列于表1。对于渗碳层较薄的样品,表1中硬度值为表层打磨后的平均表面硬度。表1显示,电解渗电压越高,渗碳层越厚,渗碳层的硬度也越高。同时,甘油浓度越高,渗碳层厚度和硬度也越高。80%甘油浓度和350 V电压下渗碳层较厚,其硬度最高。但是,当甘油浓度太高,如90%时,电解液导电性较差,样品表面不易放电,渗透过程难以进行。

表1 不同渗透条件下不锈钢表面渗碳层厚度及最大硬度Table 1 Thickness and maximum hardness of carburizing layers on stainless steel under different carburizing parameters

在液相等离子体电解渗碳过程中,不锈钢试样周围形成含渗透元素的等离子体放电区。甘油作为渗碳源被气化分解,产生大量活性碳原子或离子[16]。同时,等离子体放电产生的热量使样品表层温度达到几百度高温,使碳的扩散系数大幅度提高,渗碳过程在数分钟之内即可完成。渗碳层中出现固溶碳含量较高的奥氏体和弥散的碳化物,使渗碳层硬度比不锈钢基体硬度高得多,在较深的扩散层内,随着碳固溶量的减少,硬度值逐渐降低[16]。

在等离子体电解渗碳过程中,通过调节电压控制放电剧烈程度,进而间接控制工件表面的温度及渗入速度。因此,在相同甘油浓度条件下,电压升高使放电能量增加,样品表面温度升高,碳的扩散速度加快,渗碳层厚度也相应增加,这与图1~3和表1中结果相符。但是,电压太高时会引起样品烧蚀。另外,甘油浓度增加使渗碳源增多,相应地增加了放电区的活性碳原子或离子的数量,促进等离子体电解快速渗透过程的进行,这有利于增加渗碳层的厚度和硬度。因此,在满足导电要求的前提下,采用较高的甘油浓度和放电电压(如80%甘油,350 V)可以形成质量较好的渗碳层。

3 结论

1)采用液相等离子体电解渗方法,在不同浓度的甘油水溶液中可以实现304不锈钢表面快速渗碳。渗碳层含有大量固溶碳的奥氏体及少量马氏体和碳化物。随着甘油浓度的提高,渗碳层中固溶碳的奥氏体含量急剧增加,同时碳化物含量降低。

2)提高甘油浓度对碳扩散过程具有显著促进作用。随着甘油浓度提高,电解渗电压升高,渗碳层厚度增加,渗碳层硬度增大。在80%甘油水溶液和350 V电压下渗碳层质量较好;经过3 min放电处理,渗碳层厚度为85 μm、最大显微硬度达到762HV。

[1]郦振声, 杨明安.现代表面工程技术[M].北京: 机械工业出版社, 2007: 252-280.LI Zhen-sheng, YANG Ming-an. Modern surface engineering[M].Beijing: China Machine Press, 2007: 252-280.

[2]NIE Xue-yuan, HAO Qing-kai, WEI Jia-mei.A novel modification technique for metal surface[J].Journal of Wuhan University of Technology: Materials Science Edition, 1996, 11:28-35.

[3]YEROKHIN A L, NIE X, LEYLAND A, MATTHEWS A,DOWEY S J.Plasma electrolysis for surface engineering[J].Surface and Coating Technology, 1999, 122: 73-93.

[4]LUK S F, LEUNG T P, MIU W S, PASHBY I.A study of the effect of average preset voltage on hardness during electrolytic surface-hardening in aqueous solution[J].Journal of Materials Process Technology, 1999, 91: 245-249.

[5]TAHERI P, DEHGHANIAN C, ALIOFKHAZRAEI M,ROUHAGHDAM A S.Nanocrystalline structure produced by complex surface treatments: Plasma electrolytic nitrocarburizing,boronitriding, borocarburizing, and borocarbonitriding[J].Plasma Processes and Polymer, 2007, 4(S1): 721-727.

[6]田占军, 李 杰, 沈德久, 刘 凯.液相等离子体电解渗碳、渗氮及其碳氮共渗技术[J].电镀与涂饰, 2006, 25(2): 53-55.TIAN Zhan-jun, LI Jie, SHEN De-jiu, LIU Kai.Liquid phase plasma electrolytic carburizing, nitriding, carbonitriding technique[J].Electroplating & Finishing, 2006, 25(2): 53-33.

[7]潘红梅, 何 翔.等离子体快速渗氮技术的实现[J].中南民族大学学报: 自然科学版, 2007, 26(2): 65-68.PAN Hong-mei, HE Xiang.Implementing of rapid plasma nitriding technique[J].Journal of South-Central University for Nationalities: Natural Science Edition, 2007, 26(2): 65-68.

[8]TARAKCI M, KORKMAZ K, GENCER Y, USTA M.Plasma electrolytic surface carburizing and hardening of pure iron[J].Surface and Coating Technology, 2005, 199: 205-212.

[9]CAVUSLU F, USTA M.Kinetics and mechanical study of plasma electrolytic carburizing for pure iron[J].Applied Surface Science, 2011, 257: 4014-4020.

[10]PANG Hua, LÜ Guo-hua, CHEN Huan, WANG Xin-quan,ZHANG Gu-ling, YANG Si-ze.Microstructure and corrosion performance of carbonitriding layers on cast iron by plasma electrolytic carbonitriding[J].Chinese Physical Letters, 2009,26(8): 086805.

[11]NIE X, WANG L, YAO Z C, ZHANG L, CHENG F.Sliding wear behaviour of electrolytic plasma nitrided cast iron and steel[J].Surface and Coating Technology, 2005, 200:1745-1750.

[12]SHEN De-jiu, WANG Yu-lin, NASH P, XING Guang-zhong.A novel method of surface modification for steel by plasma electrolysis carbonitriding[J].Materials Science and Engineering A, 2007, 458: 240-243.

[13]TSOTSOS C, YEROKHIN A L, WILSON A D, LEYLAND A,MATTHEWS A.Tribological evaluation of AISI 304 stainless steel duplex treated by plasma electrolytic nitrocarburising and diamond-like carbon coating[J].Wear, 2002, 253: 986-993.

[14]NIE X, TSOTSOS C, WILSON A, YEROKHIN A L,LEYLAND A, MATTHEWS A.Characteristics of a plasma electrolytic nitrocarburising treatment for stainless steels[J].Surface and Coating Technology, 2001, 139: 135-142.

[15]YEROKIN A L, LEYLAND A, TSOTSOS C, WILSON A D,NIE X, MATTHEWS A.Duplex surface treatments combining plasma electrolytic nitrocarburising and plasma-immersion ion-assisted deposition[J].Surface and Coating Technology,2001, 142/144: 1129-1136.

[16]薛文斌, 金 乾, 朱庆振, 吴晓玲.不锈钢在甘油体系中等离子体电解渗碳层特性研究[J].航空材料学报, 2010, 30(4):38-42.XUE Wen-bin, JIN Qian, ZHU Qing-zhen, WU Xiao-ling.Characterization of plasma electrolytic carburized stainless steel in glycerin aqueous solution[J].Chinese Journal of Aerospace Materials, 2010, 30(4): 38-42.