破碎顶板松软煤层巷道破坏机理及高预应力支护技术研究

2013-12-13李宏星丁国利张小强刘跃东

李宏星,丁国利,张小强,刘跃东

(1. 山西兴新安全生产技术服务中心,山西 太原 030031;2. 太原理工大学矿业工程学院,山西 太原 030024)

引言

破碎软岩是指节理、裂隙岩体因地下开挖后引起高应力区(支承压力),并产生大流变或膨胀等时效变形,且常规支护困难的围岩[1]。 由于软岩成因与变形力学机制复杂,破碎软岩巷道形变量大、受采动及地压影响明显使得支护复杂、投资大,安全生产却得不到有效保障。

易东煤矿受以往生产技术条件限制,回采巷道一直以传统的棚式支护为主要支护手段。实践表明,采用棚式支护存在工人劳动强度大、巷道围岩变形量大、维护费用高等问题[2]。 矿井兼并重组后,应用煤矿综合机械化采煤,必须针对2号煤层赋存条件,开展破碎顶板松软煤帮条件下的巷道锚杆支护技术的研究,从而实现巷道科学支护、快速掘进、降低支护成本、提高经济效益的目的。

1 工程地质条件

易东煤矿主采2号煤层,平均厚度2.32 m,煤质较软,平均倾角7°,埋深220~300 m。4号煤层煤样采用掏撬法从工作面煤壁直接选取,顶、底板岩层岩样采用钻孔取芯法选取,得知煤层顶板下部为1.2 m的灰色泥岩,中部为0.8 m的砂岩,上部为1 m厚泥岩的破碎顶板。

2 破碎顶板松软煤层支护理论

2.1 破碎顶板支护理论

对应于围岩强度弱化和分阶段的破坏,巷道围岩进行不同阶段的加强支护:

1)巷道开挖掘进初期,及时封闭控制围岩,且对其补偿径向阻力。

2)成巷后初期围岩破坏和变形明显,围岩应力调整致使巷道表面围岩破坏,主要变现为剪胀破坏,通过适当支护形式为围岩岩块提供区域范围的剪切阻力,提高围岩剪切强度。

3)围岩破裂圈形成后处于低约束下的破裂状态,围岩的应力和变形都有明显的宏观表现,裂隙发育,承载能力降低。此时需全面加强提高围岩强度,改善力学性能主要从宏观整体方面,促使围岩支护结构的形成使其趋于稳定。

2.2 松软煤层两帮支护理论

巷帮是巷道围岩承载结构中的薄弱部位,最易破坏而丧失支撑能力。复合顶板松软煤层巷道两帮变形对顶板稳定有较大影响,煤帮强烈相对移近、破坏后,大范围的破坏区、塑性区煤体失去了对复合顶板的支撑,扩大顶板宽度、引起两帮煤体破坏区复合顶板离层破坏、顶板岩层承载能力降低、甚至垮落。因而控制两帮煤体变形、破坏是对复合顶板的有效支撑。

3 锚杆支护数值计算分析

3.1 数值计算模型参数的确定

根据易东煤矿2号煤层柱状图,模型顶板取20 m,模型底板取15 m,巷道两帮各20 m。模型四个侧面为水平移动边界,底部为固定边界,模型共划分31 200个单元,34 440个节点。

3.2 数值计算方案的确定

共设置两个模拟方案进行对比:

方案一:锚杆支护,顶板6根锚杆,间距0.9 m,直径为20 mm,长度2.4 m;3根锚索,锚索长度6.3 m,间距1.8 m,排距2.7 m,边锚索向外倾斜20°;两帮各布置4根锚杆,间距1.2 m,直径为20 mm,长度2.0 m。

方案二:锚杆支护,顶板5根锚杆,间距1.0 m,直径为20 mm,长度2.4 m,每两排锚杆打2根锚索,锚索长度6.3 m,间距1.8 m,排距2.7 m,锚索垂直顶板布置;两帮各布置4根锚杆,间距1.2 m,直径φ20 mm,长度2.0 m。

3.3 数值计算结果分析

1)围岩屈服破坏分析

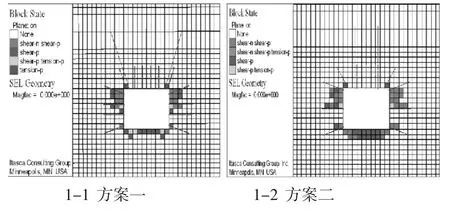

巷道分别采用方案一和方案二进行支护时,围岩屈服破坏分布如图1所示。

图1 不同支护方案下巷道围岩塑性区分布

由方案一的屈服破坏图显示,轨道上山围岩破坏范围基本呈对称分布,位于2号煤层中的直墙部位出现深度为1.2 m的破坏,由于巷道顶板坚硬完整,所以巷道顶板中部未发生破坏,底板破坏深度为0.4 m;采用支护方案二时,轨道上山位于2号煤中的直墙部位出现深度为1.6 m的破坏,破坏范围较方案一相同,但巷道两顶角发生明显的剪切破坏,道顶板中部未发生破坏,底板破坏深度为0.8 m;所以选用方案一。

2)围岩垂直应力分析

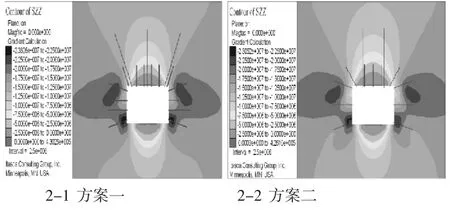

巷道分别采用方案一和方案二进行支护时,围岩垂直应力分布如图2所示。

图2 不同支护方案下巷道垂直应力分布图

从图中可以看出,顶锚杆锚固范围内及巷道底板中部 垂直应力较小,其值为原岩应力15 MPa的50%~80%,为应 力降低区;两帮垂直应力基本呈对称分布,巷帮两侧和底 角为应力增高区。采用方案一时,巷道垂直应力的峰值为23.6 MPa,为原岩应力15 MPa的1.57倍;采用支护方案二 时,巷道垂直应力的峰值为23.0 MPa,为原岩应力15 MPa的1.53倍,应力集中范围大;加上锚杆后应力峰值增大的主要 原因是锚固区内应力集中系数增大。从垂直应力的分布结果 来看,采用方案一时,巷道更加稳定。

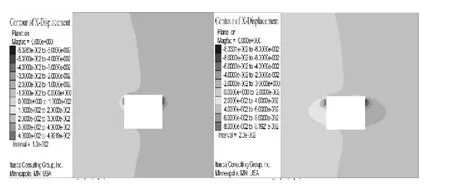

3)围岩位移分析

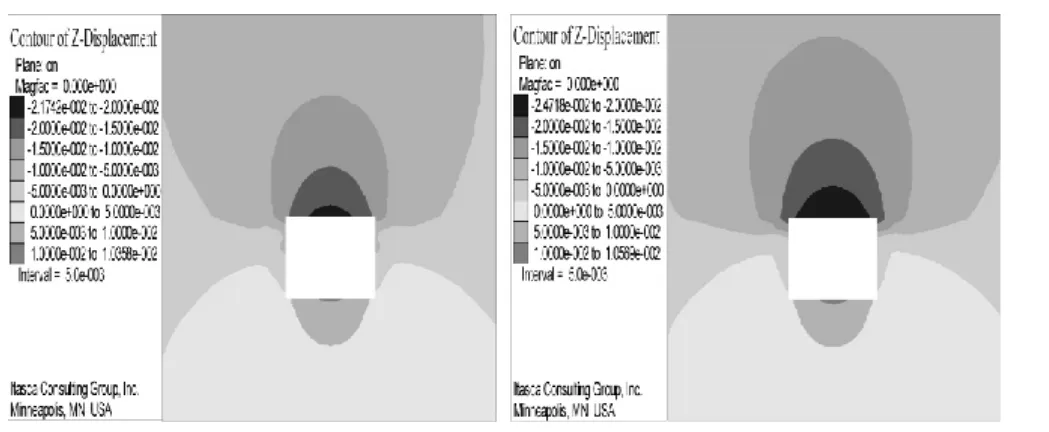

巷道分别采用方案一和方案二进行支护时,围岩位移分 布如图3所示。

图3 不同支护方案下巷道水平位移分布图

图4 不同方案下巷道垂直位移分布图

从图中可以看出,采用方案一时,巷道顶板最大移近量位于巷道顶板中心为21.7 mm,离层量超过10 mm区域面积较小,底板最大移近量为10.35 mm。巷道两帮的移近量呈对称分布,两帮最大移近量位于直墙顶部,两帮最大移近量为50.3 mm;采取支护方案二时,巷道顶板最大移近量位于巷道顶板中心为24.7 mm,离层量超过10 mm区域面积最大,底板最大移近量为10.6 mm。巷道两帮的移近量呈对称分布,两帮最大移近量位于直墙顶部,两帮最大移近量为83.3 mm,数据表明,方案一巷道围岩稳定性较好。综合以上分析,确定方案一为最优支护方案。

4 支护方案及参数设计

顶锚杆采用杆体为Φ20 mm左旋无纵筋螺纹钢筋,长度为2 400 mm,杆尾螺纹M24 mm,锚杆间排距为900 mm×900 mm,靠近巷帮的顶锚杆距巷帮250 mm,安设角度与垂线成20°,其余锚杆与顶板垂直。锚索采用Φ18.6 mm的预应力钢绞线,长度为6 300 mm,树脂加长锚固,锚固长度为1.5 m。锚索间距为1 800 mm,锚索排距为2 700 mm。帮锚杆采用杆体为Φ20 mm左旋无纵筋螺纹钢筋,长度为2 400 mm,杆尾螺纹为M24 mm,每帮每排4根,间排距为1 200 mm×900 mm,靠近顶板的帮锚杆距顶板450 mm,锚杆角度与巷帮垂直。W钢带选用BHW-280-2.50。

5 巷道矿压监测数据分析

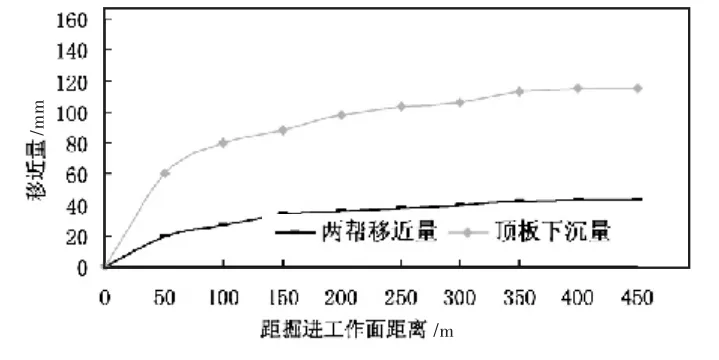

为验证采用高性能预应力支护技术体系支护后效果,在采区巷道每隔50米依次布置监测点,采用“十字布点法”监测巷道表面的两帮移近量。采用五个点的顶板离层监测仪监测顶板下沉量。工作面回采后,在动压影响下巷道顶板离层量、表面位移监测结果如图5-6所示。

图5 采区巷道顶板离层监测曲线

图6 采区巷道表面位移观测曲线

巷道表面位移观测结果,顶板下沉量为44 mm,两帮移近量为117 mm,顶板和煤体巷帮位移位移在距工作面50 m后趋于稳定,总体来看巷道支护状况良好。

顶板离层监测结果,锚固区离层值为32 mm,顶板7 m范围内离层值为30 mm,顶板离层量不大。

6 结语

1)易东煤矿采区巷道顶板因各分层强度及刚度不同、分层之间黏聚力小,十分破碎。易离层、冒落,难以形成共同承载体。巷道由上到下逐层离层-破坏-冒顶,导致巷道顶板失去自承能力,导致两帮支撑力加大,最终引起片帮,巷道完全失稳。

2)加强巷道顶板的支护强度,引起支承压力向巷帮转移,说明加强两帮支护强度能够有效阻止应力峰值向巷帮深处转移,进而提高两帮围岩锚固体强度。

3)巷道顶板采用高强度预拉力锚杆、两帮采用小孔径树脂加长锚固技术,并配合小孔径预拉力锚索补强支护及钢筋托梁组合支护技术后,巷道变形得到控制,支护效果良好。

[1] 朱建明,任天贵,明士祥,等.软破岩的定义、分类及其支护策略[J].矿业研究与开发,1997,17(2):9-12.

[2] 陈炎光,钱鸣高.中国煤矿采场围岩控制[M].徐州:中国矿业大学出版社,1994.