焦炭塔制造工艺

2013-12-13马洪锦

马洪锦

(天津津滨石化设备有限公司制造分公司设计室)

焦炭塔制造工艺

马洪锦*

(天津津滨石化设备有限公司制造分公司设计室)

压力容器复合板设备焦炭塔的制造过程比较繁琐,工艺要求严格,如封头和筒体的制造、复合板的焊接、整体热处理的变形控制。对焦炭塔的制造难点进行了分析,并介绍了焦炭塔的制造工艺过程。

封头筒体焊接热处理制造工艺变形焦炭塔

焦炭塔是焦化工艺中的核心设备,也是炼油厂所有压力容器中使用环境最恶劣的设备之一。在焦化工艺中,焦炭塔在完成周期性的操作时,需要进行反复冷却和反复加热,因此载荷就会反复变化,同时还存在着高压水冲击等操作条件苛刻的情况,这就导致了焦炭塔在使用一段时间后出现塔体腐蚀变形和鼓包,甚至焊缝开裂和塔体倾斜等情况。我公司2008年承接的某项目中的焦炭塔采用复合板和15CrMoR板制造,其筒体直径为6100 mm,设备制造检验要求高。下面详细地介绍一下该焦炭塔制造的重点内容。焦炭塔结构如图1所示。

1 设备简介及主要技术要求

该设备为Ⅱ类压力容器,其设计制造检验均按GB 150—1998《钢制压力容器》进行,并符合压力容器安全监察规程》。该设备的设计压力为

图1 焦炭塔结构

各部件的设计温度分别为上部)、475℃(中、下部)和495℃(底部),公称直径为6100 mm,容积为763 m3,介质为渣油、油气、水蒸气、焦炭。设备上、中部主体材料为5CrMoR+410S,下部主体材料为15CrMoR。

主要技术要求:

(1)设备A、B类焊缝进行100%射线、超声及磁粉检测,缺陷等级分别按JB 4730—2005中的I、I、I级合格。

(2)设备要求焊后作整体消除应力热处理。(3)设备以0.6 MPa压力进行水压试验。

2 制造工艺重点和重点工艺的实施

该设备的制造难点在于封头和筒体的制造及设备的整体热处理。因此,妥善解决制造难点就成了本设备制造的重点。

2.1封头的制造

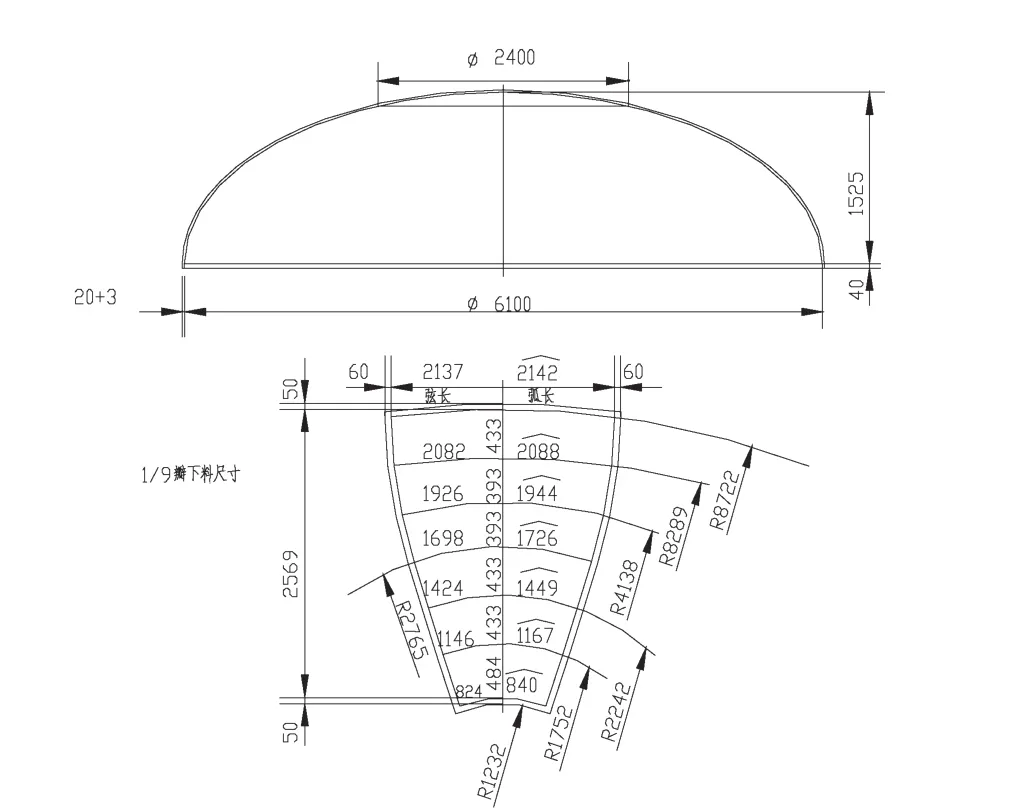

设计图中的封头标注厚度为18+3 mm,考虑到制造时有一定的冲压减薄量,我们特采用20+3 mm的板料。由于封头的内径较大,封头厂没有此规格的胎具,因此封头采用先分瓣成形再组焊的方法进行制造。因板幅所限(板宽2500 mm),我们在封头顶部截取一Ø2400 mm的圆形,剩余部分再均分成9瓣,每瓣单片尺寸见图2。

图2 封头下料

按图2中尺寸下料后,瓣片和顶圆分别用特制的胎具压制成形,再按图组对焊接。组对后,应在封头开口处加十字支撑,以防止在焊接过程中出现变形。基层焊接完毕对焊接接头进行及MT检测,缺陷等级分别按JB 4730—2005中的II、I、I级合格。然后堆焊过渡层及复层,对过渡层及复层表面进行100%PT检测,缺陷等级按JB/T 4730.2—2005中的I级合格。打磨焊缝余高至与母材平齐,对封头进行消除应力热处理。

2.2 筒体的制造

2.2.1 筒体简介

筒体分为四段,上面两段主体材料为15CrMoR+410 S,厚度分别为16+3 mm、18+3 mm,长度分别为5000 mm;下面两段主体材料为15CrMoR,厚度分别为24 mm、26 mm,长度分别为6150 mm、6000 mm。筒体内径为6100 mm,筒体的展开长度约为19 230 mm。

2.2.2 下料

封头冲压加工成形后,测量其内圆周长,根据实测值计算筒体的实际下料尺寸。筒体环缝对口错边量与相邻筒节内圆周长之差密切相关。相邻筒节接口处内圆周长之差(最大值)Lmax=L2-L1。

实际上在制造过程中筒节不可能制成绝对的圆形,因此,必须控制好筒节下料尺寸,一般周长之差应控制在5 mm之内。

对于均质板,筒节理论展开长度应按中径来计算,即

式中D——筒节内径;

δ——筒节厚度。

对于复合钢板,应按实际中性面计算展开长度。由于复合钢板是由基层与复层两种材料采用爆炸工艺复合而成的,两种材料的力学性能和物理性能均不同,结合部位存在着中间层,它的性质与基层、复层都不一样,因此筒节展开长度的计算与均质板也不同。

2.2.3 筒节之间的下料误差

筒节的下料尺寸误差,长度方向控制在±1 mm,宽度方向控制在±0.5 mm,对角线控制在2 mm之内。

2.2.4 提高组对精度

筒体纵缝组对过程中控制纵缝对口错边量在0.5 mm之内,控制纵缝对口间隙为0.5~1.5 mm,从而能有效地控制好筒节的上下口外圆周长偏差不超过±1.5 mm。制造过程中,组对好一节筒体后,立即测量其上下口外圆周长,并计算与相邻筒节外圆周长之差值。若周长之差超过最大允许偏差值,必须找出超差原因后才能重新组对。实际制造过程中通过实施以上措施,相邻筒节周长之差均在3 mm之内。塔体纵环缝组焊后,最大错边量为0.5 mm<1 mm,说明采用的下料方法得当。.2.5减小应力集中和控制裂纹产生

复合板基层焊接后,在基层焊缝热影响区和复层连接处应力集中最为严重,而且此处正好是焊道热影响区,强度相对较弱。封头冲压和单节筒体校圆的过程实际上都是一种加压过程,在此加工过程中应力集中的热影响区往往最容易产生裂纹。.2.6单节筒体增加压头工序筒体首先进行压头、卷圆,在焊完基层后再校圆,这样筒节焊缝处就基本上没有直边存在,曲率比不压头时要大,且校圆过程中的塑性变形也较小,加载的压力相对于不压头时要小得多,因此焊缝及热影响区承受的压力也较小。对于筒体纵缝,也可在基层、过渡层和复层全部焊接完成后再进行无损检测,但是如果内部有缺陷,有时会增加返修工作量和焊接难度。

2.3焊接

复合板的焊接与一般材料不同,要求复层焊缝的化学成分与复材的化学成分基本一致,具有和复材相当的耐腐蚀性能及其他的特殊性能。首先是要有合理的焊接坡口,其次是选用合适的焊接材料和焊接工艺规范,尽可能降低焊缝熔合比。为提高生产效率,基层采用自动焊。考虑到复层与过渡层焊接厚度薄,手工电弧焊操作灵活,对母材稀释率小,故复层与过渡层均采用手工电弧焊焊接。封头与筒体环缝全部采用手工焊焊接。

焊接顺序为基材—过渡层—复材。焊接时应注意以下几个问题。

(1)焊前应采用机械方法及有机溶剂(如丙酮、酒精、香蕉水等)清除焊丝表面和焊接坡口两侧至少各20 mm范围内的油污、锈迹、金属屑、氧化膜及其他污物,以防止产生气孔等焊接缺陷。

(2)焊接基材时,焊缝表面应距复合界面1~2 mm,其焊缝不得触及和熔化复材。

(3)焊接过渡层时,要在保证熔合良好的前提下,尽量减少基材金属的熔化量,即降低熔合比。为此,应采用较小直径的焊条或焊丝以及较小的焊接线能量。过渡层的厚度应不小于2 mm。过渡层与复层焊接,层间温度不大于

(4)焊接复材时,采用较小直径的焊条及较小的焊接线能量。复材焊缝表面应尽可能与复材表面齐平,并保持平整、光洁。焊接完毕后,将焊缝磨平。复层焊缝厚度应不小于3 mm。焊接材料的选用见表1,焊接规范参数见表2。

表1 焊接材料

表2 焊接规范参数

实际制造时,按表2的焊接规范参数施焊,基层100%X射线拍片,共拍片306张,I级片267张,II级片32张,返修1处,基层探伤合格率100%,复层100%渗透,合格率99%。

2.4 整体热处理

设备制造完毕并经检验合格后,在炉内进行整体热处理。

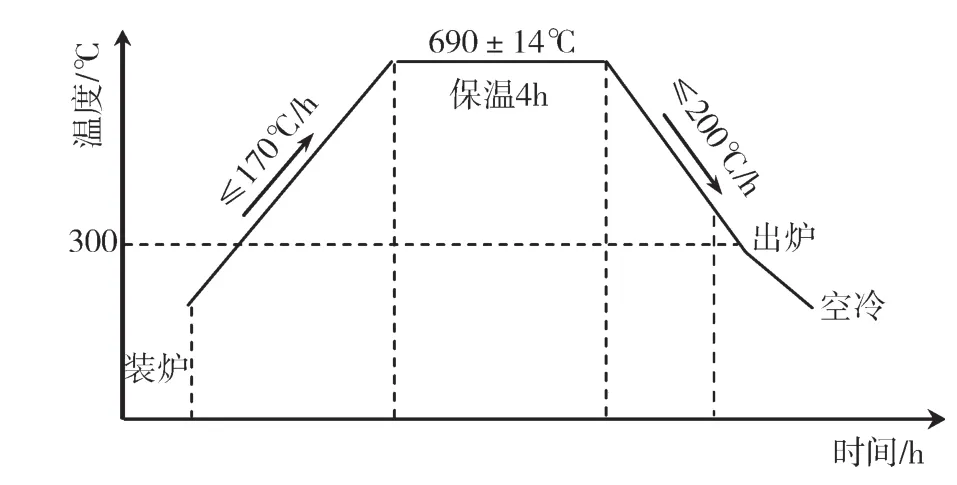

热处理方式为搭设热处理炉进行炉内热处理。设备放置状态为立式,共分四段。分段热处理完成后,再对环缝进行局部热处理。热处理工艺曲线如图3所示。

图3 热处理工艺

由于焦炭塔筒体直径较大,且厚度较小,因此采取如下措施防止热处理过程中的变形。在距离分段口端口300 mm的部位,设置一套支撑(见图4),支撑与筒体之间设置与内筒体相同弧度的整圈弧板,以保证最大限度减少端口部位的热处理变形。

图4 分段处端口部位加固工装

在底部法兰开口部位设置支撑工装,如图5所示。工装采用15CrMoR材料。在设备底部法兰与锥形封头小端组对前按图将支撑焊在法兰上,同时加固小锥上口。组焊完成后支撑工装先不拆除,随同设备进行热处理。热处理后,车底部法兰密封面至尺寸,并将小端与锥形封头进行组焊,然后再进行探伤。

图5 底部法兰防变形工装

整体热处理完成后,对复合钢板抽取20%进行超声检查,对接头堆焊面进行100%超声检测,按B/T 4730—2005 I级合格。若发现不合格缺陷,则应进行全面积超声检测。

2.5 水压试验

设备热处理完成后,安装试压工装,进行水压试验,试验压力为0.91 MPa。试压全部合格后放净水,吹干容器内部。

3 结语

设备在制造过程中采取了合理的制造工艺,并严格控制每道工序的施工,很好地解决了该设备的制造难点。焦炭塔的成功制造,为今后类似设备的制造提供了可行的经验。

[1] GB 150—1998.钢制压力容器[S].

[2] JB/T 4710—2005.钢制塔式容器[S].

[3] JB/T 47015—2000.钢制压力容器焊接规程[S].

[4] 陈晓玲,段滋华,李多民.国内外焦炭塔的研究现状及其发展[J].化工机械,2009(1):56-59.

Manufacturing Process of Coke Tower

Ma Hongjing

The manufacturing process of coke tower,the composite pressure vessel,is rather meticulous with strict demands,such as the manufacture of head and shell,the welding of composite plates,the deformation control of integral heat treatment.Analyzes the difficulties of coke tower manufacture and introduces the technical process.

Head;Shell;Welding;Heat treatment;Manufacturing process;Deformation;Coke tower

TQ50.6

*马洪锦,女,1 9 7 4年生,高级工程师。天津市,300270。

2013-05-17)