塔河一号联合站天然气处理装置参数优化研究①

2013-12-10王治红张益华

王治红 李 智 叶 帆 张益华

(1.西南石油大学 2.中国石化西北油田分公司 3.中国石油青海油田天然气开发公司)

天然气轻烃回收的主要目的是降低油气损耗,提高轻烃资源综合利用程度,获得高附加值的液化石油气和轻烃组分;同时控制在储藏、集输过程中的安全性,有利于提高油气田开发的整体经济效益[1]。轻烃回收方法主要有吸附法、油吸收法[2]和低温分离法[3],目前主要以低温分离法为主[4]。

塔河一号联合站天然气轻烃回收装置始建于2000年,设计规模为30×104m3/d,最大处理能力36×104m3/d,主要处理油田伴生气。随着塔河油田一号联油区伴生气产量的增加,原有轻烃回收装置已无法满足不断增长的伴生气处理要求,于2007年对装置扩建改造,工程主要分为两大部分:

(1)新建设计规模为50×104m3/d的轻烃回收装置,对富余的伴生气进行轻烃回收处理;

(2)对塔河油田一号联合站原有30×104m3/d规模的轻烃回收装置进行改造,扩大装置处理能力,提高C3及以上重组分回收率。

1 塔河一号联合站处理装置工艺现状

本文主要针对2007年新建规模为50×104m3/d的轻烃回收装置进行研究,该装置主要处理来自塔河一号联合站所管辖各区块的伴生气。

1.1 原料气性质

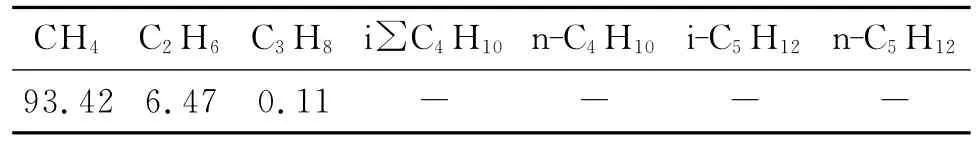

目前,装置的原料气处理量为49×104m3/d,进装置温度为20℃、压力为0.36MPa的原料气组成如表1所列。

表1 原料气干基组成Table 1 Composition of dry raw gas (y/%)

由表1中数据可知,伴生气重烃含量高,C3及以上重组分摩尔分数在7%左右。研究表明,在相同的温度和压力下,天然气中重烃含量越高,C3、的液化率也就越高[5]。

1.2 装置的工艺流程

塔河一号联合站天然气处理装置由增压、净化、制冷[6]、凝液分馏4个单元构成,其工艺流程如图1所示。

原料气经入口分离器除去携带的固体、液体等杂质后,进入压缩机增压。压缩后的原料气经过冷却器、出口分离器和聚结过滤器进一步除去液体,然后进入分子筛干燥器深度脱水[7]。脱水后原料气经粉尘过滤器进入透平膨胀机的增压端再次增压,高压气经冷却器降温后依次进入冷箱Ⅰ、丙烷制冷系统、冷箱Ⅱ进行降温,然后经过低温分离器进行气液分离,气相经膨胀端降温后进入重接触塔塔底,液相经J-T阀节流后分为两股,一股经冷箱Ⅰ复热后与另一股汇合进脱乙烷塔。脱乙烷塔塔顶气经冷箱Ⅲ降温后进入重接触塔顶部,重接触塔塔顶气依次通过冷箱Ⅲ、冷箱Ⅱ、冷箱Ⅰ回收冷量后作为干气外输,重接触塔塔底液相经泵增压后进入冷箱Ⅲ复热,然后进入脱乙烷塔塔顶。脱乙烷塔塔底液相经加热器升温后进入脱丁烷塔,脱丁烷塔塔顶为液化气,塔底为稳定轻烃。

1.3 装置运行现状

1.3.1 产品

目前,该天然气处理装置的外输干气和液化气组成如表2和表3所列。

表2 外输干气组成Table 2 Composition of transmission dry gas (y/%)

表3 液化气组成Table 3 Composition of liquefied gas (y/%)

塔河一号联合站天然气处理装置液化气和轻油产量为3 322kg/h,C3回收率为83.63%回收率为92.30%。

1.3.2 装置存在的问题

(1)塔河一号联合站装置实际C3收率没有达到DHX工艺的设计值(95%);

(2)液化气中(C3+C4)含量偏低,C5的含量偏高,偏离了 GB 11174-2011《液化石油气》[8]国家标准的规定。

2 装置的影响因素敏感性研究

为了研究各影响因素对装置运行的影响情况,本文利用模拟软件,对影响装置的各因素敏感性进行模拟和分析,得到各因素与C3及回收率的关系。同时,随着操作参数的变化,各主要设备能耗也会发生相应的变化,因此文章也研究了各因素与主要设备能耗的关系。

2.1 透平膨胀机膨胀端出口温度

透平膨胀机组膨胀端出口温度对C3及回收率及主要设备能耗的影响如图2所示。

天然气经膨胀端后温度越低,装置的C3及回收率越高,这是因为更低的温度给重接触塔提供了足够的冷量,使其分离效果更好,轻烃回收率更高。为了降低膨胀端出口温度,需要更低的膨胀压力,但这会受外输气压力以及膨胀比的限制。

2.2 丙烷制冷系统预冷后的温度

天然气经丙烷制冷[9]系统后的预冷温度对低温分离器温度的影响如图3所示。

天然气经丙烷制冷系统后温度越低,可为整个制冷系统补充越充足的冷量,天然气在低温分离器中获得越高的冷凝率。

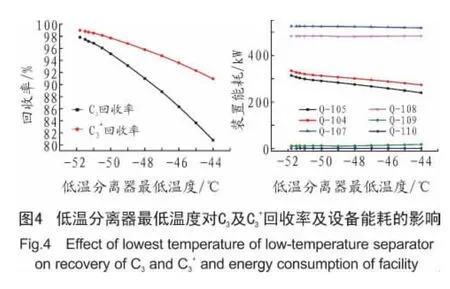

低温分离器温度对C3及回收率及设备能耗的影响如图4所示。

由图4可知,低温分离器的分离温度对装置的C3、收率影响较显著,分离温度越低,装置的C3、回收率就越高[10]。低温分离器降温的过程中,Q-104,Q-105,Q-107,Q-110能耗逐渐上升,Q-108,Q-109能耗逐渐下降,但变化幅度均较小。

2.3 重接触塔理论塔板数

重接触塔理论塔板数对C3、回收率及设备能耗的影响如图5所示。

由图3~图4可知,重接触塔的理论塔板数对C3及回收率及装置能耗的影响均较小,在理论塔板数达到3~4块后,C3及回收率基本不再变化。膨胀机组的膨胀端出口天然气与脱乙烷塔顶物流冷凝后在重接触塔内逆流接触,其传质过程既存在精馏作用,亦存在吸收作用,为气液双向传质过程,进一步回收天然气中的C3及以上重组分[11]。

2.4 脱乙烷塔理论塔板数

图6反映了脱乙烷塔理论塔板数对C3及回收率及设备能耗的影响。

由图6知,随着脱乙烷塔塔板数的增加,C3及回收率先增大然后稍下降至趋于平稳。同时,塔板数对C3的影响较明显,而的变化较小。塔板数对装置能耗的影响与其对回收率的影响相似。

2.5 脱乙烷塔塔底重沸器温度

图7为脱乙烷塔塔底重沸器温度与C3及C3+回收率的关系。

从图7可知,在其他操作参数不变时,随着重沸器温度升高,干气中C3、含量下降,C3、回收率增加。这是因为脱乙烷塔塔底温度升高,塔顶物料中乙烷及以上组分含量会上升,在重接触塔中,乙烷及乙烷以上组分主要起制冷剂和吸收剂的作用,当进重接触塔时含量增加,可冷凝和吸收更多的C3及,从而使C3、收率增加。同时,随着重沸器温度的升高,各设备能耗增加。

3 装置参数优化[12-14]

通过影响因素敏感性分析可以看出,各因素对该轻烃回收装置的影响程度是不一样的,收率主要受透平膨胀机膨胀端出口温度、丙烷预冷温度以及脱乙烷塔塔底重沸器温度影响,而重接触塔理论塔板数和脱乙烷塔塔板数对其影响不大。因此,本文主要通过调整透平膨胀机出口压力,丙烷预冷温度以及脱乙烷塔塔底重沸器温度来实现对该轻烃回收装置的优化。结合该装置的实际运行现状,本文采取离线优化[15]的方式进行优化。

3.1 目标及优化方法

以更低能耗获得更高C3及回收率为优化目标对该装置进行优化,属于多目标优化问题。由于单目标问题的优化方法已经基本成熟,因此,采取乘除法将该多目标问题直接转化成单目标问题。优化过程中以操作参数为决策变量[16],以高回收率和低能耗为优化目标,结合GB 11174-2011《液化石油气》质量标准确立相关的约束条件,借助流程模拟,利用优化器对塔河一号联合站轻烃回收装置进行优化。

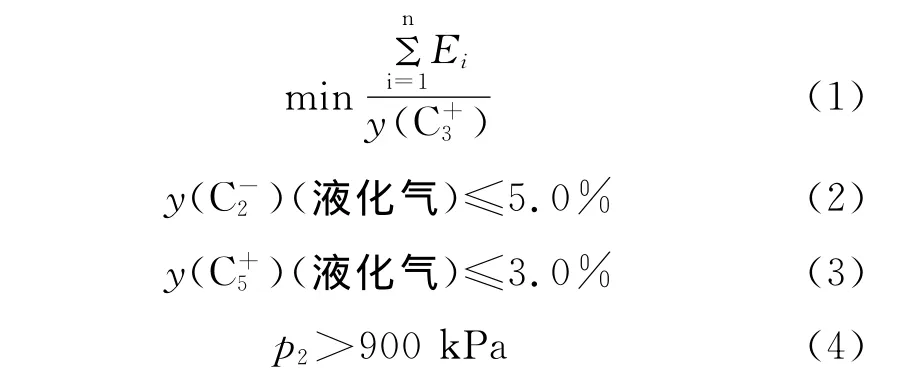

目标函数和约束条件如下:

式中:Ei为装置中各操作单元的能耗,kW;y(液化气)及y()(液化气)为及在液化气中的摩尔分数,%;p2为透平膨胀机膨胀端出口压力,kPa。

式(1)表示优化目标函数为回收单位C3及以上组分的能耗最低。

式(4)表示透平膨胀机膨胀端出口压力大于外输干气压力。

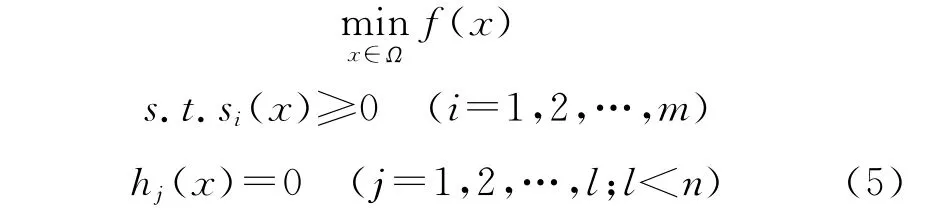

优化方法主要有黑盒子法、混合法和序列二次归化法。其中,序列二次规划法[15]即SQP法,在实际工程中(如电力、冶金、化工等)应用越来越广泛,特别是在石油化工领域中,SQP法给复杂大系统的模拟与优化计算带来了突破性的进展,因此,本文选择SQP法进行优化。

优化目标函数和约束条件可以写成如下形式:

式中:x表示相应的操作参数,如丙烷预冷温度,脱乙烷塔塔底重沸器温度。

SQP法的计算步骤为:

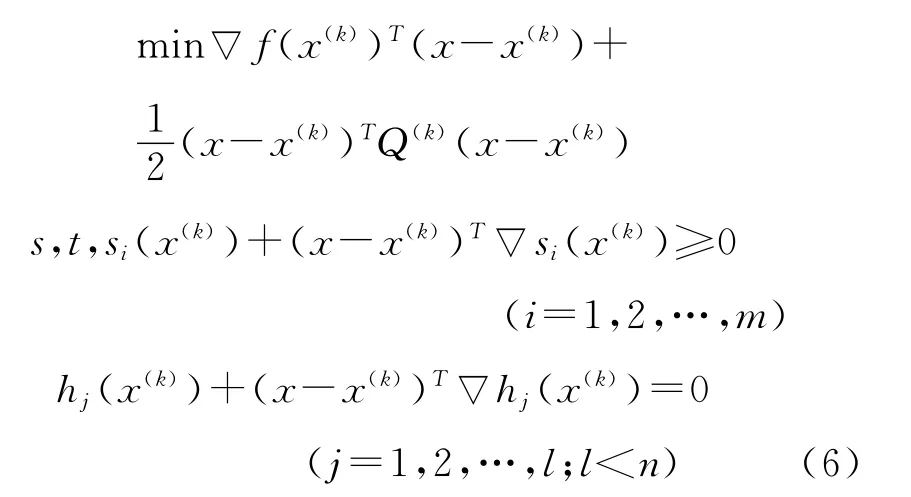

①将式(5)转化为二次归化问题式(6)

②选定初始点x(0),给定初始矩阵Q(0)=I,置k=0;

③对二次归化问题式(6)进行迭代求解x(k);

④若满足终止准则,输出结束;否则,转⑤;

⑤直线搜索,确定步长,令x(k+1)=x(k)+αΔx;

⑥修正近似矩阵Q(k),转③。

3.2 优化效果分析

根据优化目标函数和优化方法对装置关键点的运行参数进行优化,优化前后主设备运行参数对比如表4所示。

在优化条件下,装置外输干气组成如表5所示。

优化参数下装置液化石油气组成如表6所示。

由表6可看出,优化后液化气中(C3+C4)摩尔分数为95%左右,C5摩尔分数为1%左右,满足GB 11174-2011《液化石油气》中规定的液化石油气质量要求。

与优化前相比,处理装置的C3回收率达到96.65%,增加了13.02%;回收率为98.43%,增加了6.13%。装置的液化气和轻油产量为82.56t/d,比优化前增加了2.80t/d,每月可增加经济收入40万元左右。因此,通过工艺参数优化达到了提高塔河一号联合站天然气处理装置运行效率的目标。

表4 优化前后主要设备的运行参数Table 4 Operating parameters of major equipments before and after optimization

表5 外输干气组成Table 5 Composition of transmission dry gas (y/%)

表6 液化气组成Table 6 Composition of liquefied gas (y/%)

4 结论及建议

(1)通过分析塔河一号联合站处理装置工艺及运行情况,讨论了影响装置C3、收率的因素:

①降低膨胀机出口制冷温度,可使系统获得足够冷量,保证了重接触塔的操作温度,提高装置的C3、收率,但膨胀机出口温度受外输气压力及膨胀比限制;②天然气经丙烷制冷系统预冷后的温度越低,装置的C3、收率越高,这是因为丙烷制冷系统为低温分离工艺提供了更多的冷量;③适当提高脱乙烷塔塔底温度,可提高液化石油气的产品质量,同时也可提高C3、回收率,这是因为脱乙烷塔塔顶气中C2及以上组分增加后,可增加重接触塔内的液体量,改善气液传质效果,使轻烃收率增加。但随着塔底温度的增加,装置能耗也随之增加。

(2)通过影响因素敏感性研究,确定了合理的决策变量和优化目标,选择SQP法对该天然气处理装置进行优化,取得了明显效果:液化气中(C3+C4)摩尔分数增至95%左右,C5摩尔分数降至1%左右,基本满足液化石油气质量标准;且装置的C3收率达到96.65%,收率达到98.43%。

[1]黄禹忠.轻烃回收工艺过程模拟研究[D].成都:西南石油学院,2004.

[2]蔡栋,代勇,王丽贤,等.天然气浅冷-油吸收复合轻烃回收工艺[J].天然气工业,2003,23(4):106-108.

[3]诸林.天然气加工工程[M].北京:石油工业出版社,2008.

[4]王健.轻烃回收工艺的发展方向及新技术探讨[J].天然气与石油,2003,21(2):20-22.

[5]尚玉明.轻烃回收装置优化方案研究与应用[J].石油与天然气化工,2006,35(5):347-349.

[6]王东芳.制冷工艺用于轻烃回收装置设计 [J].油气田地面工程,2004,23(5):42.

[7]诸林,王治红,吴小朴,等.南充轻烃装置二次回收工艺技术研究[J].石油与天然气化工,2001,30(3):111-112.

[8]中国石油化工股份有限公司石油化工科学研究院,等.GB 11174-2011液化石油气[S].北京:中国标准出版社,2012.

[9]徐志刚,尚玉明,杨晓辉,等.提高鄯善轻烃回收装置收率研究[J].天然气工业,2001,21(6):83-85.

[10]付秀勇,胡志兵,王智.雅克拉凝析气田地面集输与处理工艺技术[J].天然气工业,2007,27(12):136-138.

[11]付秀勇.对轻烃回收装置直接换热工艺原理的认识与分析[J].石油与天然气化工,2008,37(1):18-22.

[12]杨伟,叶帆.轻烃回收装置收率计算与优化分析[J].石油与天然气化工,2011(5):440-441,463.

[13]张显军,王磊,谢军,等.提高轻烃收率的措施及应用[J].石油与天然气化工,2012,41(4):393-395,449.

[14]赵相颇,万秀梅,姚霖,等.轻烃回收装置液化气塔操作平衡分析及改进措施[J].石油与天然气化工,2012,41(6):573-575.

[15]杨友麒,项曙光.化工过程模拟与优化[M].北京:化学工业出版社,2006.

[16]李奇,姬忠礼,段西欢,等.基于HYSYS和GA的天然气净化装置用能优化[J].天然气工业,2011,31(9):102-106.