国产高压变频器在冶金企业风机系统中的应用

2013-12-07王秀阁张增军段栋斌

王秀阁,张增军,段栋斌

(山东石横特钢有限公司,山东 泰安 271612)

山东石横特钢有限公司1080m3高炉风机系统电机功率为2 200kW,为引风机,风量调节为入口挡板调节方式;机组运行中,引风机的入口挡板开度最大不到75%。这样的调节方法节流损失大,浪费电能。同时,电机启动时的冲击电流对电机造成损害。为此采用变频调节方式对风机系统进行改造。

一、风机高压变频调速系统构成

1.高压变频调速系统的构成

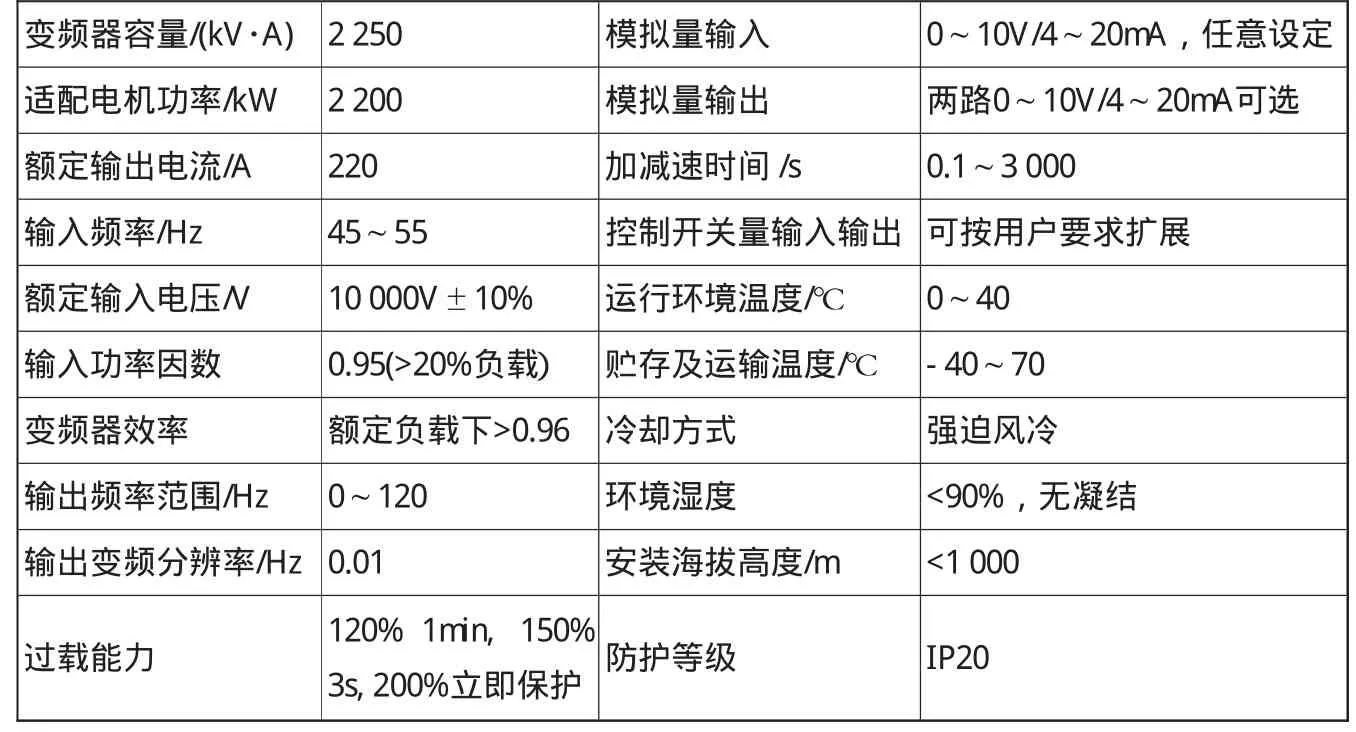

HARSVERT-A10/220(适配2 200kW/10kV电机) 高压变频器(2 200kW)1台、系统旁路开关柜1台,采用“一拖一”变频控制方式。HARSVERT-A06/220变频器参数见表1。

表1

2.风机调速系统特点

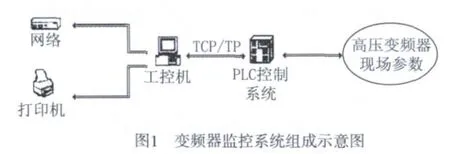

风机调速是由操作人员通过PLC系统的监控画面,参照温度、负压等参数,通过PLC的PID调节,自动调节电机的转速,达到调节用量的目的。监控系统主要由工控机和PLC控制系统组成(图1)。工控机作为监控中心,将变频器所有的运行数据和参数利用TCP/IP通信,在人机界面上进行实时显示;工控机也可下达指令来控制变频器的启动、停止、频率给定等。

在此基础上,经过一段时间的积累,可将不同负荷和温度下的给定值绘制成曲线,定出安全的上下限,制成风机调速专用算法,将采集的负荷、温度参数及负压的变化值送到PLC系统中进行控制运算,将计算结果形成4~20mA的速度给定指令信号,反馈给变频器,通过比较转速输出量与PLC速度给定之间的大小,自动调节电机的转速,实现风机的转速自动控制,如图2所示。

二、风机系统变频调速节能分析

1.风机变频调速的节能原理

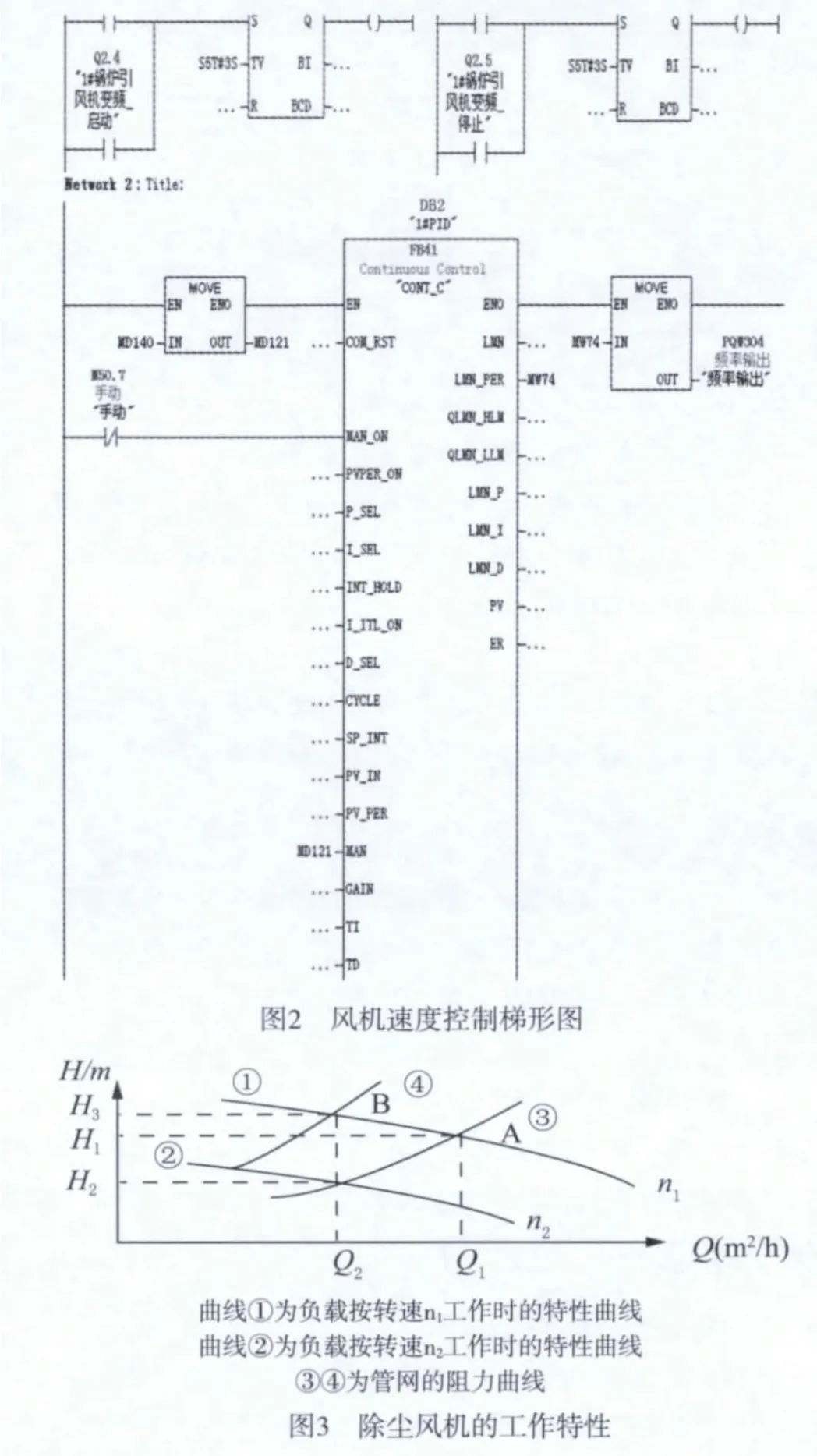

采用变频调速,按电机需要升降转速,改变风机性能曲线,使风机参数满足工艺要求,根据风机相似定律,变速前后风量、风压、功率与转速之间的关系工作特性如图3所示。

在第一种负载工况下,负载工作在A点,流量为Q1,压力为H1。若负载仍然按n1速度定速运行,用挡板将流量调节为Q2时,压力将上升到H3,负载工作点移到B点。由于挡板的截流作用,管网阻力曲线由③变为④。在A、B两点,负载功率分别为PA=H1×Q1,PB=H3×Q2,实际减小的功率有限。

若不采用挡板调节,管网阻力特性保持曲线③不变,改用调节负载速度来减小流量,负载按速度n2运行,工作特性为曲线②,负载工作在C点,流量仍然为Q2,但压力为H2。相比B、C两点,负载减少的轴功率为:ΔP=PB-PC=(H3-H2)×Q2,在风道阻力特性不变的情况下,离心式风机的风量Q、压力H、轴功率P和转速n之间满足如下关系(相似定理):Q∝n,h∝n2,P∝n3。所以有即通过调速方式改变风量,风量下降一半时,在不考虑效率的情况下,风机轴功率将下降87.5%。当采用变频调速时,50Hz满载时功率因数为接近1,工作电流比额定电流值低,因变频装置内滤波电容产生改善功率因数,为电网节约20%容量。变频调速在风机应用中节能效果显著。

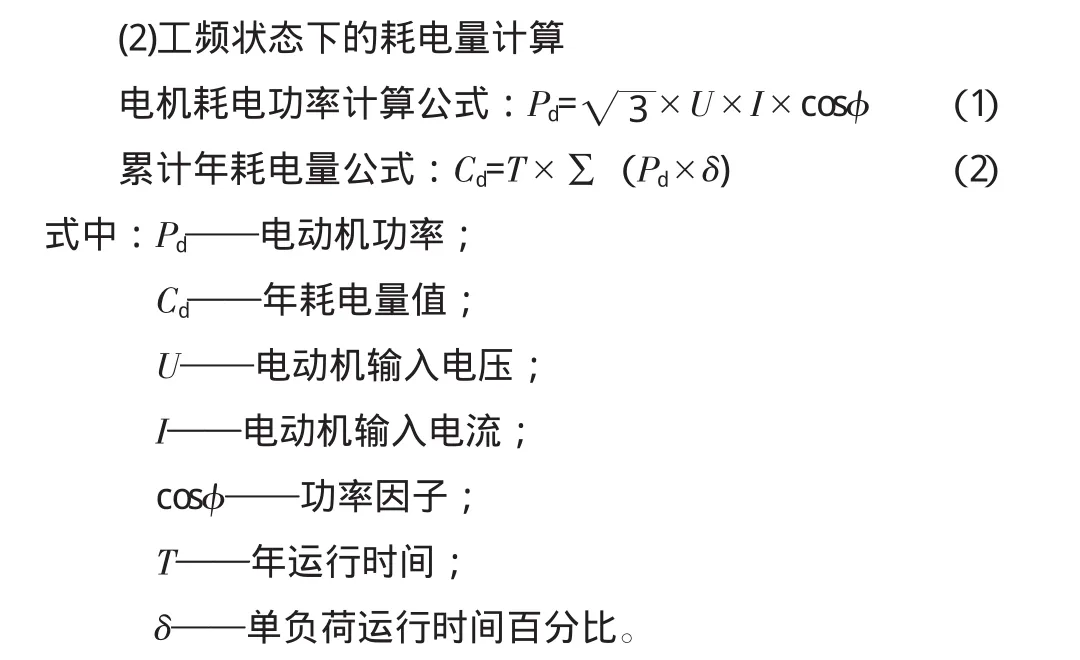

2.高压变频调速节能分析计算

(1)现场工况技术数据

现场工况技术数据见表2。

表2

根据计算公式(1)、(2),可得出工频情况下负载的耗电量为1 690.57万kW·h,设备工频运行功率为2 113kW,设备工频的年耗电费为1 014.34万元。

(3)变频状态下的年耗电量计算

对于风机类负载,变频状态下的计算如下。

式中:P′——风机轴功率;

Q——风机出口流量;

H——风机出、入口压力差;

λ——管网特性系数。

代入风机的额定值,得出其管网特性系数λ。

将风机在不同负载下的λ、压力、流量值分别代入上式,求得P′轴功率。

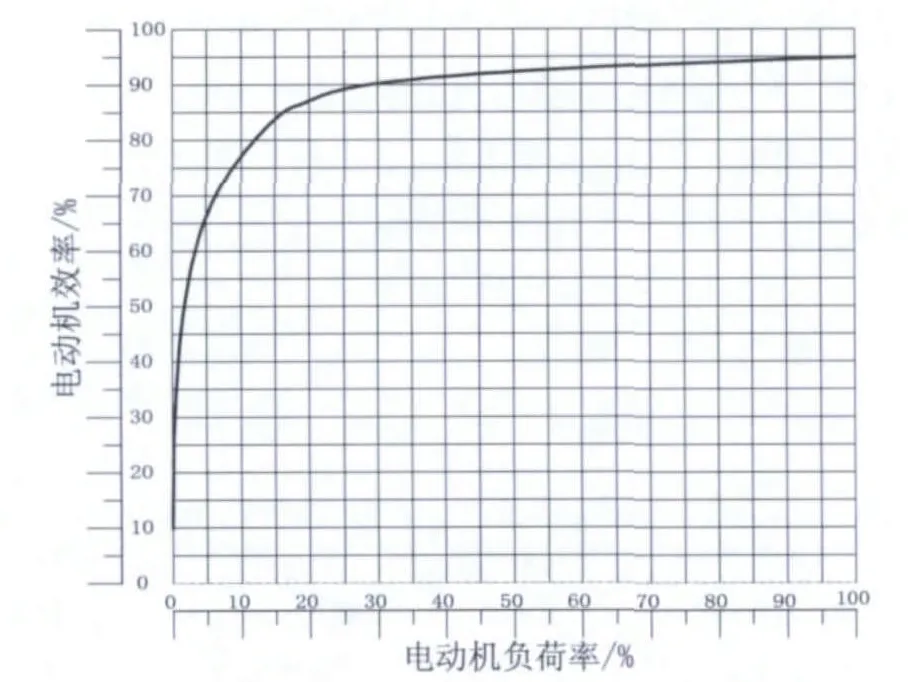

电动机效率ηd与电动机负荷率β之间的关系如图4所示。

图4 电动机效率与负荷率关系

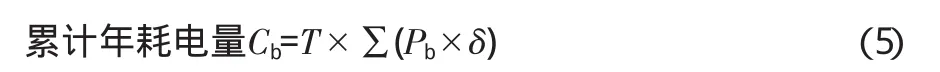

变频器效率ηb与系统负荷率β之间的关系如图5所示。

综合考虑到电动机效率ηd和变频器实际效率ηb,查图得出电动机效率ηd=0.88;变频器效率ηb=0.95。

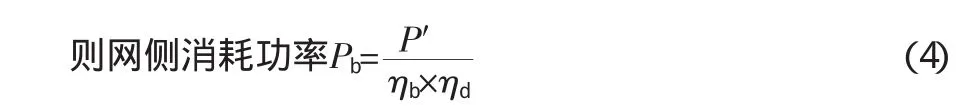

式中:P′——风机轴功率。

式中:T——年运行时间;

δ——单负荷运行时间百分比。

根据计算公式(3)、(4)、(5),可得出变频情况下负载的耗电量为设备变频后运行功率1 795kW,年耗电量1 436.16kW·h,年耗电费861.69万元。

(4)节能计算

变频改造后,可计算出各负载上变频后与工频相比每年的节电量为254.413 5万kW·h,年节电费152.6万元,节电率15.0%,经济效益非常可观。

三、结语

采用高压变频器对高能耗用电设备如风机、泵类等的技术改造,不仅能降低成本,还能使设备乃至机组的安全可靠性提高,减少机组故障带来的经济损失。