罗克韦尔/A*B中压变频器在唐钢中厚板轧钢除鳞水泵改造中的应用与节能

2013-12-04王超

王 超

(唐钢中厚板材有限公司,河北 唐山 063610)

1 概述

轧钢工艺简述:炼钢输送过来的钢坯被推钢机推入轧钢加热炉中,加热炉将钢坯加热到一定温度(800-1000℃),满足轧制要求后,出钢机将钢坯运出至辊道,钢坯随辊道转动运行至轧机进行轧制。钢坯在加热炉内被加热时,表面在高温状态下被氧化,形成一层致密的氧化铁皮(鳞皮)。为保证成品钢材质量,需要在轧机轧制前将钢坯表面鳞皮状杂质处理干净。

高压水(除鳞水)就是用来处理钢坯表面杂质的。高压水泵产生的高压水(16~21MPa)进入喷嘴,在喷嘴的作用下,高压水形成一个具有很大冲击力的水束射向钢坯,将钢坯表面的氧化铁皮除去。轧制不同的板材,要求除鳞水的压力和用量也不尽相同,这就需要用到液力耦合器来改变水泵转速达到供水要求。

2 液力耦合器

2.1 液力耦合器的组成和工作原理

液力耦合器是一种液力传动装置,是利用液体的动能来传递功率的一种液压传动装置,其结构主要由壳体、泵轮、涡轮3个部分组成。液力耦合器的输入轴与电动机联在一起,随电动机的转动而转动,是液力耦合器的主动部分。涡轮和输出轴连接在一起(输出轴和水泵连在一起),是液力耦合器的从动部分,带动水泵转动。

液力耦合器是通过控制工作腔内工作油液的动量矩变化,来传递电动机能量并改变输出转速的,电动机通过液力耦合器的输入轴拖动其主动工作轮,对工作油进行加速,被加速的工作油再带动液力耦合器的从动工作涡轮,把能量传递到输出轴和水泵,这样,可以通过控制工作腔内的油压来控制输出轴的力矩,达到控制负载的转速的目地。因此,液力耦合器可以在电机恒速运转情况下实现负载转速无级调节。在变频器未应用以前,液力耦合器是一种理想的交流电机调速方式。

2.2 液力耦合器的特点

结构简单,操作方便,

2.3 性能指标

价格便宜,对精度要求低,能量转换效率低,结构简单,故障率低,运行时需加专用的冷却系统,液压油老化后定时更换。

3 罗克韦尔/A*B变频器改造方案

唐钢中厚板轧钢车间高压水除鳞以前用的就是液力耦合器调速,运行中发现有如下问题:

轧制不同的钢种,需要除鳞水提供不同的压力和流量,就需要我们经常调整液力耦合器进油量,来调整供水泵的转速达到生产需要。在实际生产操作中比较繁琐;液力耦合器在长时间的运行后,在高速转动时有时会发生抖动现象,致使耦合器的轴瓦温度升高很快很高,若不及时发现会让耦合器轴瓦烧毁,而影响生产;长时间运行还会使耦合器轴瓦密封遭到破坏,致使耦合器漏油,影响环境;经过一段使用时间后维护费用较高;液力耦合在低速运行时产生机械损耗和转差损耗较大,效率较低,造成电能浪费;液力耦合器损坏后检修较为繁琐,维修周期较长,维修完毕后安装时较为困难。

针对以上这些问题我公司对液力耦合器进行了改造,选用了罗克韦尔/A*B中压变频器(PowerFlex7000)代替液力耦合器。

3.1 改造过程

将液力耦合器拆除,基础重新更改合适后,将水泵直接与电机连接(中间增加个连接轴)。高压开关柜出线接到A*B变频器进线柜,然后将变频器出线接至电机即可。

3.2 变频器与液力耦合器比较

PowerFlex7000变频器,主要特点可靠性高,输入输出波形好,维护方便,故障率低,普通电机无需改动。

变频器通过DP总线连接至西门子S7-300PLC,泵体速度可由操作人员在电脑WINCC画面上按照轧钢工艺要求更改,节省人力,非常方便。

没有了液力耦合器,不会产生因液力耦合器故障而产生的事故时间,提高了轧钢效率。

变频器的效率大大提高,节约相当可观的费用。

4 节能与计算

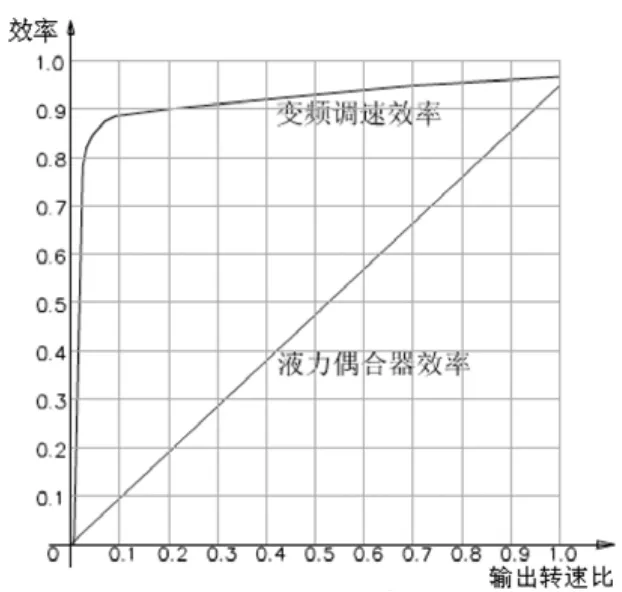

高压变频器效率高,转差损耗小,其效率达0.95以上,并且不随调速的范围而变化。液力耦合器效率低,其效率与调速比成正比,负载的转速越低,其效率就越低。液力耦合器低速时效率低,主要是由耦合器带动水泵转动时产生的转差率大造成的;能量损失是由耦合器带动工作油转动产生,部分转变为工作油的热量,部分转变为工作油的动能而流出。图1所示为变频器和液力耦合器的效率曲线。

图1 两种调速方式效率曲线

液力耦合器从电动机输出轴取的机械能,通过液力变速后送入负载,其效率不可能为1;变频器从电网取的电能,通过逆变后送入电动机电枢, 其效率也不可能是1。在全转速范围内,变频器的效率变化不大,变频器在输出低转速下降时效率仍然较高,例如:100%转速时效率97%,75%转速时效率大于95%,20%转速时效率大于90%;液力耦合器的效率基本上与转速成正比,随着输出转速的降低,效率基本上成正比下降。例如:100%转速时效率95%,75%转速时效率约72%,20%转速时效率约19%。

节能计算改造后,查得变频器的低频转速下的参数如下:N=1300r/min,P1=160kW,cosØ=0.63,η=94%.,求得电机轴输出功率为Pz=150KW。

由以上数据,反过来推导在使用液力耦合器时,水泵转速在N=1300r/min时液力耦合器的输入功率P1’,在水泵转速1300r/min时,液力偶轴输出功率也为150kW,由图中知道液力耦合器的效率为47%,求得液力耦合器的输入功率为150kW/47%=320kW。所以在低频时候变频器比耦合器节能为320kW-150kW=170kW。

在高频时,变频器的效率和液力耦合器的效率相差不是很大,所以节能效果不是很明显。

通过现场观察和计算,变频器在低频运行时,所占时间的比为68%。变频器每天运行24h,每年运行320d。每年节能为320×24×68%×170kW=887808kW。

一年所节省的电费为(0.5元/kWh):718080×0.5元=443904元

5 结语

综上所述,本文对高压变频器和液力耦合器的优缺点进行了分析,及其在水泵调速节能运行应用中的比较得出:高压变频器在技术和经济等方面都是优越的、先进的。变频器和液力耦合器相比,不仅技术先进,而且节能可观。虽然高压变频器的改造投资较大,但它的综合经济效益优于液力耦合器,它不仅是水泵调速节能的发展方向,而且也符合国家政策的规定,是值得推广的节能的先进技术。

[1]陆肇达,王立文.泵与风机系统的能量学和经济性分析[M].北京:国防工业出版社,2009-8-1.

[2]刘鹤年.流体力学[M].北京:中国建筑工业出版社,2004-7-1.

[3]江树基.液力偶合器制造技术及使用维护指南[M].北京:机械工业出版社,2012-1-1.