水平井复合射孔技术研究与应用

2013-12-03赵海华师西宏王文军刘荫忠李元斌徐波

赵海华,师西宏,王文军,刘荫忠,李元斌,徐波

(1.长庆油田勘探部,陕西 西安710018;2.西安通源石油科技股份有限公司,陕西 西安710075;3.大庆油田股份有限公司开发部,黑龙江 大庆163453;4.塔里木油田分公司塔北开发项目部,新疆 塔里木841000)

0 引 言

水平井开发技术是目前提高油层单井产量和采收率的有效手段和方法,但大部分水平井开发油层的厚度较小,地层孔隙度、渗透率都较低,采用常规水平井射孔往往不能获得理想产能。因此,对水平井射孔技术提出了更高要求。中国早在2006年就开始布水平井500多口,到2012年仅长庆油田水平井布井就达到300多口。水平井技术在油田大规模的推广应用,客观上也要求水平井射孔技术的发展,以更好地发挥水平井的潜能和优势。

1 水平井完井的地质特点

(1)目的层通常是低孔隙度低渗透率地层。大部分水平井开发的油层厚度都较小,地层孔隙度、渗透率都较低,如大庆敖南等外围油田,由于投产工艺的原因,使水平井的潜能得不到发挥。

(2)开发水淹层的剩余油。中国大量的陆上油田进入高含水期,使用水平井技术开采剩余油、提高油田的采收率和单井产量是一个重要的技术进步。由于水平井开采水淹层顶部的剩余油时往往由于顶部的渗透性较差,采用常规射孔直接投产效果不理想,需要更好的射孔技术支撑水平井的油田开发。

(3)水平井的钻井污染严重。钻井、固井时的固相颗粒侵入和泥浆滤失造成了井筒周围近井带地层污染较直井更加严重。根据塔里木油田测试数据,污染较为严重的水平井表皮系数S值在20~40之间,导致地层近井带的渗透率降低,严重影响水平井的开发效率。

2 常规水平井射孔的不足

大多的水平井射孔是建立在常规聚能射孔的基础上根据水平井井眼轨迹特点设计的定向射孔技术。由于聚能射孔的局限性和水平井井眼条件特点的限制,使常规的水平井射孔往往达不到理想的投产效果。常规射孔的局限性表现在5个方面。

(1)水平井井身结构复杂,为避免风险,水平井射孔常采用比较保守的施工方案,相对于直井,水平井使用较小直径的射孔枪,穿深浅,使射孔完井的完善程度低。

(2)水平井井身结构的特殊性限制了射孔器的性能发挥,射孔器相位优化无法达到理想的地质效果,影响油井的产量。

(3)聚能射孔弹射孔限制因素在水平井中更加突出,常规聚能射孔穿深不足,不能有效穿透近井污染带。

(4)常规射孔二次压实伤害影响油井的产能。

(5)完井后实施压裂等改造措施难度大。水平井完井后实施压裂和酸化等改造措施较为困难,一般都是用限流法压裂或者分段压裂,施工工艺复杂,施工周期长。

3 水平井复合射孔技术

3.1 技术原理

水平井复合射孔是将聚能射孔弹爆轰产生的能量与推进剂爆燃产生的能量有效结合起来的一项水平井油气井射孔完井技术,基本原理是在特制加强型射孔枪内,将作用性质不同的射孔弹与复合固体推进剂2种能量有机结合,在导爆索引爆射孔弹射孔的同时,利用残余能量激发复合推进剂,并有效控制射孔弹爆轰与复合固体推进剂爆燃的瞬态时间差及压力—时间历程,实现射孔器对地层射孔、复合推进剂产生的高压气体沿射孔孔道对地层压裂的分步作功。射孔与压裂相结合,在近井带形成孔缝结合型超穿深裂缝体系,从而大幅度提高油气井近井带的渗透性能和大幅度增加近井带渗流面积,达到提高油气井产量的目的。

实践证明,水平井复合射孔技术所具有的定向射孔和气体压裂相结合的特性不仅能够解除近井带污染、弥补射孔弹穿深的不足,同时结合井筒和地质条件的定向射孔又能够使井筒和油层保持最佳的沟通状态,最终使水平井的优势得到充分的发挥[1]。

3.2 结构设计及技术特点

(1)采用枪内装药结构,充分利用射孔弹、导爆索的残余能量激发复合推进剂,使其具有燃烧完全、加压过程可控的特点,保证射孔效果。

(2)设计径向360°装有滚珠的枪尾,变滑动磨擦为滚动摩擦,具有很好的导向作用;防退扣设计保证复杂井眼处射孔枪不出现脱落。

(3)采用上挂式弹架、旋转护管、伸缩式传爆管结构,使弹架系统轴线定位准确。隧道传爆技术确保各单元射孔枪能够可靠的传爆,保证射孔发射率。

(4)采用一体式配重系统能够满足水平井射孔的多相位、各种角度射孔的定位要求。而且射孔弹爆炸时枪内弹架形成的碎屑较大,不易通过射孔孔眼排出枪外,使井内的碎屑减少,避免卡枪。

(5)采用特制的厚壁32CrMo4管材制造射孔枪身,枪身可承受外部静水压力105MPa以上,射孔枪身抗爆性能高,外涨变形小,整体安全性得到加强。

(6)采用配套的单向、双向压力延时起爆器可以实现双向点火,为长井段的射孔弹完全起爆提供设计保障。

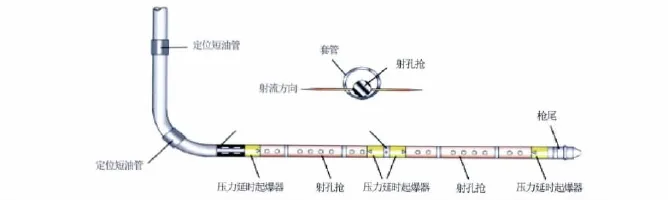

水平井复合射孔管串结构示意图见图1。产品规格及主要技术参数见表1。

图1 水平井复合射孔管串结构示意图

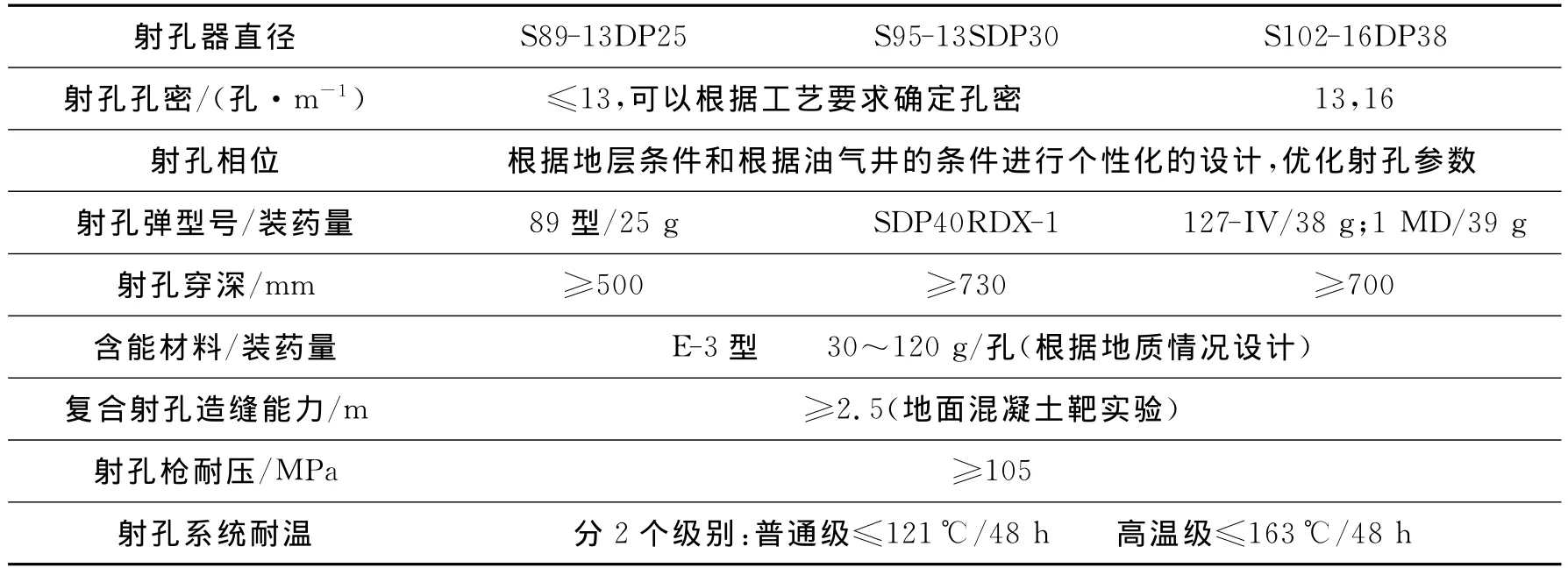

表1 水平井复合射孔器产品规格及主要技术参数

4 水平井复合射孔优化设计

(1)根据地质和工程的要求进行射孔优化的设计。

①根据油井地质情况,不同井段设计不同相位和孔密;② 在同一个管柱中可以满足不同井段相位、孔密要求;③ 在同一个管柱中可以实现水平井复合射孔和常规射孔的组合管柱;④ 使用分段起爆技术,能够实现超长井段的1次射孔;⑤ 根据地层的特点设计压力作功的大小和时间长度。

(2)在不同油井投产方式中应用。

①采用复合射孔后直接投产模式;② 采用复合射孔+分段水力压裂投产模式;③ 采用复合射孔+限流法压裂投产模式。

5 水平井复合射孔技术应用

5.1 水平井复合射孔在油田的应用

水平井复合射孔技术首次在青海油田得到试应用,截止到2012年12月,已经在国内的大庆、胜利、辽河、吉林、新疆、塔里木、中原、江苏、青海油田和哈萨克斯坦Aktobe油田等国内外10多个油气田进行了技术推广应用,累计进行了400余口井的施工。

大庆油田是应用水平井复合射孔技术较多的油田之一。2006年12月首次在杏6-1-平35井进行水平井复合射孔,射孔后直接投产,取得很好的投产效果。之后该项技术在各采油厂广泛推广,每年平均射孔量在40口井左右。为取得好效果,大庆油田的每口井都是根据地质条件、井眼轨迹和投产工艺要求进行优化设计。水平井复合射孔技术已经成为大庆油田水平井完井的重要支撑技术。

青海油田于2002年开始水平井完井技术试验开发油田。从2005年10月24日进行首口井涩平2井水平井射孔技术作业之后,到2011年全年的水平井复合射孔作业数量达到了36口井,并且取得了较好的投产效果。

2011年塔里木油田采用水平井复合射孔技术陆续完成了轮南10-5H 井2次施工、轮南2-1-17H的1次施工,这也是塔里木油田首次使用水平井复合射孔技术。

5.2 水平井复合射孔技术典型应用

5.2.1 油田生产老区水平井组水淹层剩余油开发

杏6-1-平35井区是大庆杏树岗油田北部开发区的1组剩余油挖潜的水平井。该区主力油层三角洲分流河道十分发育,葡Ⅰ33单元点坝砂体相对发育。受废弃河道及点坝内部侧积夹层遮挡影响,点坝砂体顶部存在剩余油。这种受侧积夹层遮挡形成的剩余油,即使应用较密的三次采油井网进一步挖潜的难度也较大。利用水平井扩大油层泄油面积挖掘直井条件下难于动用的油层顶部剩余油,已成为进一步改善特高含水期厚油层开发效果的重要途径。

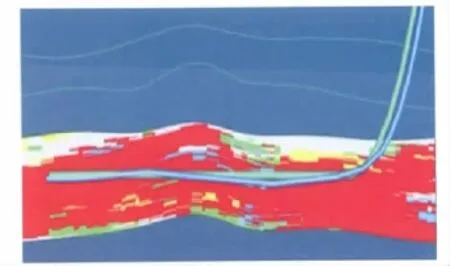

该区块布5口水平井,根据水平井取心段岩性统计分析,地层的非均质性非常明显;砂体内部纵向不同部位水淹状况不同,油层上部以未水洗和弱水洗为主,中部以中水洗为主,下部以强水洗为主,并且下部强水洗段驱油效率明显高于上部,说明顶部存在较多剩余油。产出井只能对储层上部进行改造,采出井采取分步射孔方式,以控制水平井初期含水。图2为杏6-1-平35井在油藏中轨迹图。

图2 杏6-1-平35井在油藏中轨迹图

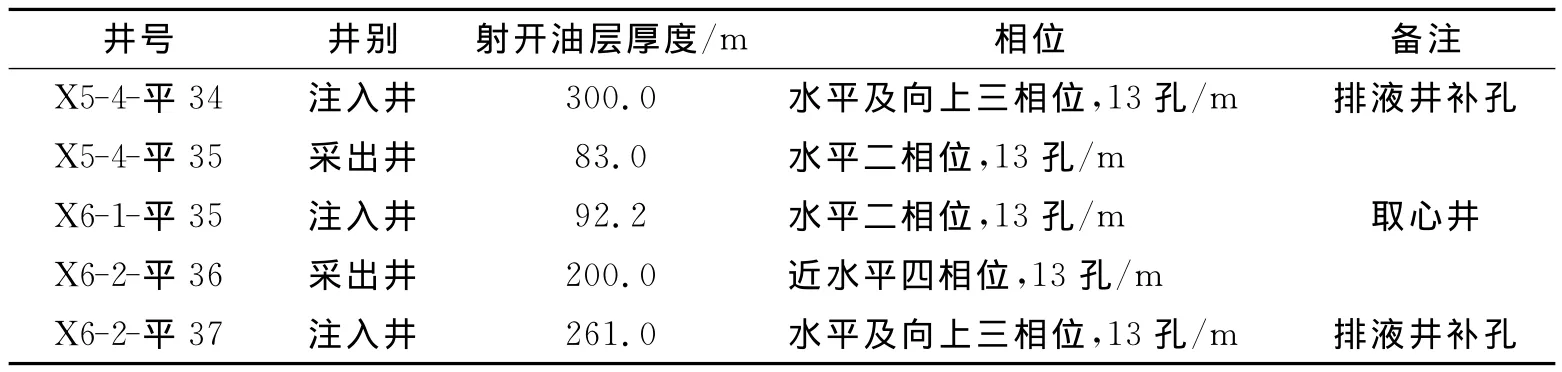

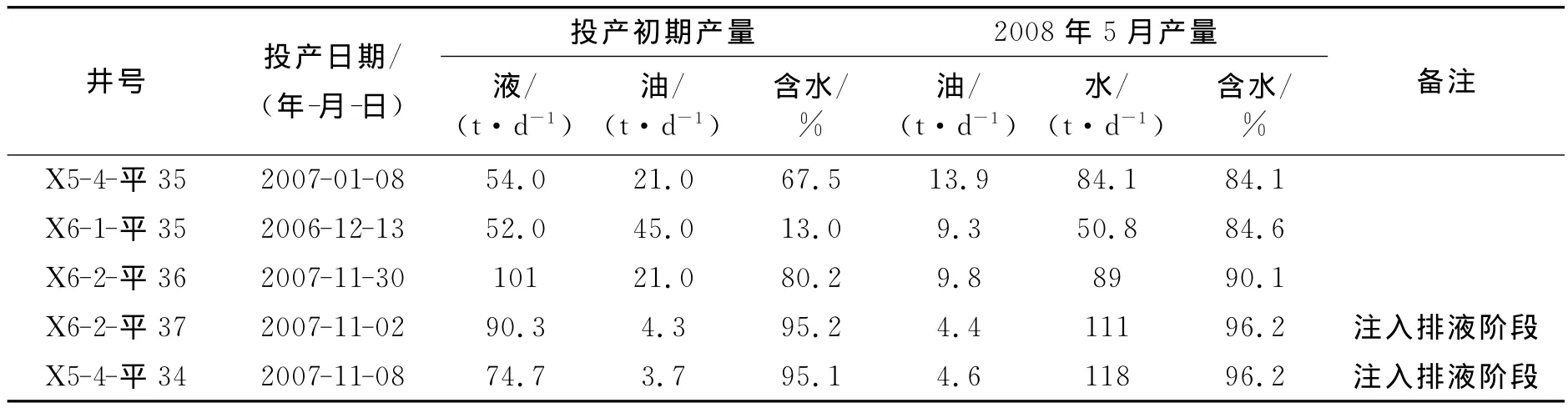

根据油层地质条件、井别、井眼轨迹对射孔采油厂优化结果,决定采用水平井复合射孔技术,对地层进行射孔改造后,直接投产。针对套管外径为139.7mm,采用外径为95mm的S95-13SDP30复合射孔枪,SDP40-RDX-1超深穿透射孔弹,相位设计主要考虑开发顶部的剩余油而尽量不沟通下部含水地层。如注水杏6-2-平37井投注前先排液。由于水平段处在目的层的中部位置,为了将来能够达到较好的三元复合驱效果,射孔方案采用水平方向和向上方向布孔。该井区内5口水平井的射孔方案见表2。

表3为该井区5口水平井进行复合射孔后的投产数据。3口先投产的水平采出井投产后综合含水低于周围直井15%以上,初期日产油高于直井8倍以上。其中杏6-1-平35井射孔3个小段,地层渗透率分别是0.477 6、0.257 6和0.490 7μm2,属于中等渗透性的油层,复合射孔直接投产,投产后产量稳定,日产油47.4t,含水仅为13%。与邻井的直井相比,该井取得了非常好的投产效果。

5.2.2 渗透开发井区水平井射孔投产效果

敖358-51区块位于敖南油田的东北部,为三角洲外前缘相沉积,发育大面积席状砂,但局部变化快,储层非均质性较强。葡萄花油层单井平均砂岩厚度4.8m,砂地比23.3%,砂层数一般2~7个层,平均单层砂岩厚度0.85m。隔层厚度在1.95~5.0m之间,各布井区域差异大,地层渗透率(0.5~12)×10-3μm2,属于特低渗透储集层。设计14口水平井,2008年1月20日~6月14日完成了7口井的复合射孔。

根据周围直井开发情况,该区油井无自然产能,压后采油强度低,仅0.5t/(d·m),为了保证投产初期效果,7口井射孔时均按分段压裂投产设计,保证投产初期产能,提高储层动用程度,兼顾压裂需要。总的原则:

表2 5口水平井的射孔方案

表3 5口水平井的投产效果

(1)使用水平井复合射孔对地层进行压裂改造的预处理;

(2)根据水平井井眼轨迹在油层中的位置确定每一个层段的射孔方位,每口井可能采用多种相位和孔密的组合;

(3)在油层底部的采用水平+向上倾斜射孔;

(4)在油层顶部的采用水平+向下倾斜射孔;

(5)需要压开泥岩夹层沟通上下油层的采用较大的倾斜角;

(6)采用技术成熟的95mm的S95-13SDP30水平井复合射孔器。

压裂方式根据目前水平井不同完井方式压后效果对比,分段压裂效果较好,这次射孔层位拟定时均考虑应用分段压裂投产方式。

该油田目的层空间变化较大,且层厚较小,造成水平井井眼穿过油层轨迹复杂,因此每一口井不同井段需要采用不同的射孔参数,由于相位、孔密的变化,该油区的7口水平井的复合射孔器型号达12种之多。如南227-平287井5段油层射孔就有3套参数(见表4)。

收集应用效果时,该7口井中已经压裂3口井(未投产),2口井射孔后试验初产。南219-平292井周围4口直井是南216-S286井、南220-S290井、南218-S288井和南N212-S286井,这4口井全部是直井完井,使用复合射孔后进行水力压裂,统计近期6个月的产量,4口直井中最高平均2.36t/d。而该水平井射孔后初产4.0t/d,效果明显。

表4 南227-平287井射孔参数

5.2.3 青海油田低渗透油层的应用

青海油田七个泉油田的主要目的层E31是近岸水下冲积扇沉积环境,岩性主要以砾岩、砾状砂岩、含砾砂岩为主。油藏类型为构造背景下的岩性油气藏,宏观上油层的分布明显受构造的控制,但微观上储层受沉积环境的影响,油砂层受到岩性的影响。Ⅳ-14小层油层平均孔隙度17.37%、平均渗透率8×10-3μm2,Ⅳ-15小层油层平均孔隙度4.96%、平均渗透率5.29×10-3μm2。完井油层套管139.7mm。

2011年7月21日对七平8井使用复合射孔完井射孔,射孔井段1 900~2 010m,射孔长度20m。射孔器材为S95-13SDP30复合射孔,13孔/m,水平180°定向射孔,SDP40RDX-1型射孔弹,E3复合推进剂。射孔后井口见油。试油初产纯油47m3/d。与邻井QⅡ6-13井对比,产能比为10倍以上。该井投产以后产能稳定,投产效果非常好(投产效果见图3、图4)。

5.2.4 塔里木油田水平井的应用

塔里木油田LN10-5H井设计为采油井,构造位置位于塔里木盆地轮南断垒带轮南10号背斜构造北东翼,目的层是三叠系Ⅰ油组,储层成分成熟度较低,石英含量35.6%,长石含量25.4%,岩屑含量39.0%,属于长石质岩屑砂岩。油组平均孔隙度16.9%,平均渗透率252.6×10-3μm2,为中孔隙度中低渗透率储层。该井的设计为了完善轮南油田10井区TI油组注采井网,挖掘剩余油,增加可采储量;落实轮南油田10井区TI油组北部构造及油水分布规律,为二次开发方案调整优化提供依据。油层段使用139.7mm的套管。

2011年11月7日对5 130~5 250m的120m的水平井段使用S95-13DP39复合射孔,装SDP40 HMX30-1深穿透高温射孔弹,采用180°相位水平布孔方式,孔密13孔/m。

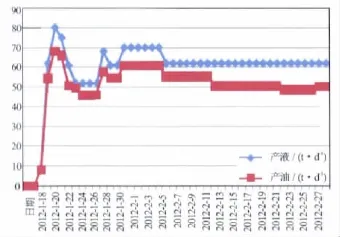

2011年11月27日采用上述射孔器对4 920~5 080m进行射孔,2012年1月18日下电泵生产,经过41d的生产统计,平均日产液60t、产油50t,取得了很好的投产效果(见图5)。

图5 投产效果图(Ⅲ)

LN2-1-17H井设计为轮南2井区北翼TI油组注水井,2002年6月完钻,钻井深度5 105.57m,在水平段4 833.68~5 029.70m筛管完井,根据油田地质设计,该井处于构造较低的位置。测井解释4 930~5 020m水平段为干层,但干层上下层为未动用油层,距离水平段1~2m,为了沟通上下油层,2012年1月25日使用S95-13DP39复合射孔对4 950~5 020m水平段垂直180°射孔,射孔后用电泵生产,初产液67.43t/d、初产油4.94t/d,产气4 246m3,从而沟通了上下油层,取得了预期的效果。

LN10-7H设计为轮南10井区采油井,位于轮南断垒带10号背斜构造南东翼,目的层位三叠系TI油组,导眼完钻测井解释孔隙度为17.2%,含油饱和度为43.5%,解释结论为差油层,设计目的为完善轮南油田10井区TI油组注采井网,挖掘剩余油,增加可采储量。该井目的层为粉细砂岩,根据导眼实钻结果,变双台阶为单台阶(首采TI2),采用水平相位射孔(射孔层段4 845~4 990m、5 036.5~5 194m),试采结果含水100%,略含油花,产液量稳定在45m3/d,通过LN10-7H井产液量判断轮南10井区TI油藏南部水淹严重,剩余油层厚度较小。最终准备改为TI注水井,完成了地质任务。LN10-H6井设计为塔里木盆地轮南油田轮南10井区开发采油井,目前地层压力47.43MPa,压力系数1.020;储层成分成熟度较低,目的层为泥质粉砂—粉细砂岩,为中孔隙度低渗透率储层。该井的设计为了完善轮南油田10井区TⅠ油组注采井网,挖掘剩余油,增加可采储量;采用水平井深穿透复合射孔是动用该油层的良好办法之一。2012年7月5日对4 958~5 070m、5 090~5 150m的172m水平井段使用S95-13DP39复合射孔,采用180°相位水平布孔方式,孔密13孔/m。射孔前预测产量为45t/d,射孔后初产达到120t/d,取得了很好的投产效果。

6 结 论

(1)水平井复合射孔技术在低孔隙度低渗透率油藏、薄油层以及油层顶部剩余油的开发中都取得了明显的效果。

(2)通过定向复合射孔设计,能够有效避免水层与井筒的沟通,降低产液的含水率。

(3)对于需要水力压裂才能获得初产的水平井,复合射孔作为压裂前预处理,可以诱导裂缝的延伸方向,多裂缝体系能够促进缝网系统形成。

(4)由于水平井钻井工艺受限,井眼轨迹往往偏离油层,如果偏离程度不大,水平井复合射孔的定向及深穿透功能可以实现井筒与偏离油层的沟通。

(5)为了克服水平井套管完井的不足,水平井筛管完井也是当前普遍使用的完井方法,但筛管完井无法实施有计划的水平井分段开采,同时油井的后期改造困难,如进行酸化压裂等,也不利于修井作业。水平井复合射孔可以弥补套管完井的不足,改变筛管完井方式。

(6)经过400余口井的规模应用,表明该产品技术成熟、结构设计可靠、安全性高。

[1] 王树申,郑长建,赵春辉,等.复合射孔技术在×53-平37水平井中的应用[J].测井技术,2005,29(S1):49-51.