离合器压盘零件孔加工组合机床的传动系统设计

2013-11-30杨学威

杨 哲,杨学威

(1.湖北工业大学,武汉 430068;2.华域汽车电动系统有限公司,上海 201203)

文中的传动系统设计针对的是组合机床多轴箱的传动系统而言的,多轴箱是工序相对集中、高效的孔加工组合机床中重要的部件之一。多轴箱由动力箱提供动力,同时多根主轴同一系列孔可以进行加工。多轴箱传动设计,是根据驱动轴和各主轴的转速、位置要求,设计传动链,使主轴获得预定的转速和转向。其主要内容包括:确定各传动副的传动比、齿轮的模数、齿数和位置;确定各中间传动轴的转速、转向和位置;绘制传动方案图;计算各主轴、传动轴的坐标值。整个设计过程的特点是方案选择灵活,传动轴数多,复杂多轴箱的传动轴数高达几十根,各传动轴的坐标计算工作量大。

1 组合机床多轴箱传动系统的总体设计

1.1 对于多轴箱传动系统的一般要求

(1)在保证主轴强度、刚度、转速和转向的前提下,力求使传动轴和齿轮的规格、数量为最少。为此,应尽量用一根中间轴带动多根主轴,并将齿轮布置在同一排上,当中心距不满足要求的时候,应采用变位齿轮获改变传动比的方法来解决。

(2)应尽量避免采用主轴带动主轴的方案,以免增加主轴的负荷,从而影响加工的质量。

(3)为使结构紧凑,多轴箱内齿轮的传动比最佳为1~1.5,后盖内齿轮的传动比可以取至3~3.5,应尽量避免使用升速传动。

(4)用于粗加工主轴上的齿轮,应尽可能设在第I排,以减少主轴的扭转变形量;精加工主轴上齿轮应设在第II或第III排,以减少主轴端的弯曲变形。

(5)主轴箱内有粗、精加工主轴时,最好从动力箱驱动齿轮开始就分两条传动路线。

(6)驱动轴直接带动的传动轴数不得超过两根,以免给装配带来困难。

1.2 拟定多轴箱传动系统

要尽可能把全部主轴中心分布在几个同心圆上,在各个同心圆的圆心上分别设置中心传动轴,非同心圆分布的一些轴,也宜设置中间传动轴,然后根据选定的中心传动轴再取同心圆,并用最少的传动轴带动这些中心传动轴,最后合拢传动轴和动力箱驱动轴连接起来。

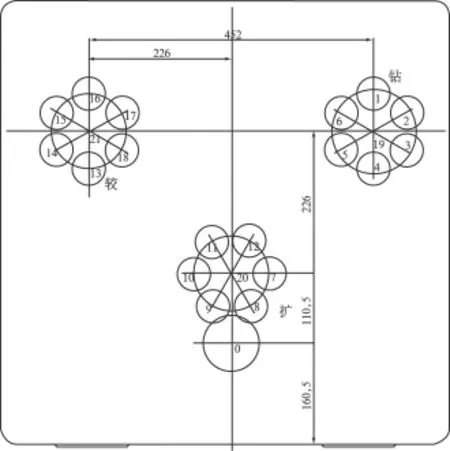

(a)所需加工孔为同心圆分布,传动系统图如图1所示:

图1 多轴箱传动系统图

(b)确定驱动轴转速转向及其在多轴箱上的位置

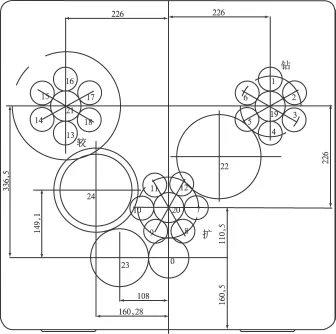

由图2可知1-6、7-12、13-18主轴分别成同心圆分布,故可以分别用一根中间传动轴来带动6根主轴的传动方式。

以钻孔为例:钻孔主轴所用驱动轴设为轴19,则由图可知:

已知A1-19=60,m=2.5,取Z主轴=21 由公式A=所以Z19=27n1-6=448r/min传动比

由图可知动力头齿轮距离扩孔主轴的中心距A0-20=110.5mm,查《组合机床设计手册》可知,5号动力头的驱动轴齿轮取Z=22,n=520r/min,由公式得取Z和=55,所以

结合扩孔和铰孔的有关设计计算,绘制出传动方案总图,见图2

图2 传动方案总图

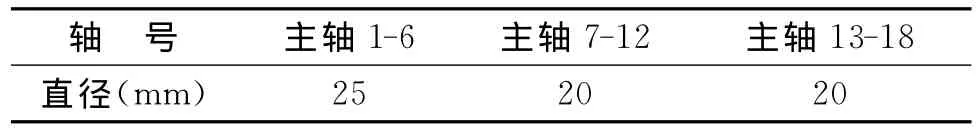

由于箱体内19、20、21轴的被6根主轴所包围着,故Z中不可能在主轴箱体内腔内,而应该在箱体后盖与箱体后壁中间。各主轴直径如表1所示:

表1 主轴直径表

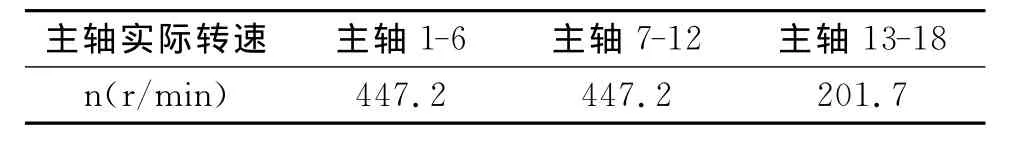

各主轴的实际转速如表2所示:

表2 主轴转速表

2 组合机床多轴箱传动系统的设计计算

2.1 主轴形式、直径及齿轮模数的确定

主轴的形式和直径主要取决于工艺方法、刀具与主轴的连接形式、刀具的进给抗力和切削扭矩。1-6号主轴为钻孔主轴,它的轴向切削阻力较大,所以选用装有止推轴承的滚珠轴承主轴;7-12为扩孔主轴和13-18为铰孔主轴,因其切削阻力较小,所以可以选用滚锥轴承主轴。据切削用量,查机床夹具手册,可得:

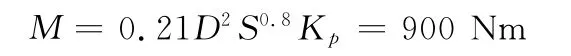

式中,D—钻头直径;Kp——修正系数;S—每转进给量

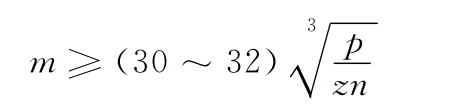

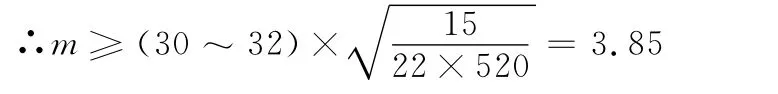

由上述公式计算的结果和查《组合机床设计简明手册》选取钻孔主轴直径为25mm,扩孔和铰孔主轴直径为20mm。驱动轴齿轮的模数按一下公式确定:

式中:p—齿轮所传递的功率(kW);z—一对啮合齿轮中小齿轮的齿数;——小齿轮的转速(r/min)

故取模数为m=4mm,

2.2 多轴箱传动系统所需动力验算

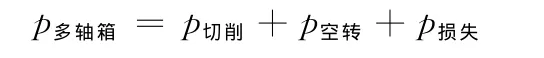

多轴箱所需功率由一下几部分组成:

其中p切削前面已经算出;

每根轴的空转功率p空转可以由《组合机床设计》第一册机械部分表5-12查得:钻孔轴的空转功率为0.059kW,扩孔轴的空转功率为0.038kW,铰孔主轴的空转功率为0.015kW。

每根轴的功率损失p损失,一般可以取所传递功率的1%;

所以p多轴箱=7.534×(1+1%)+(0.059+0.038+0.015)×6=8.28kW

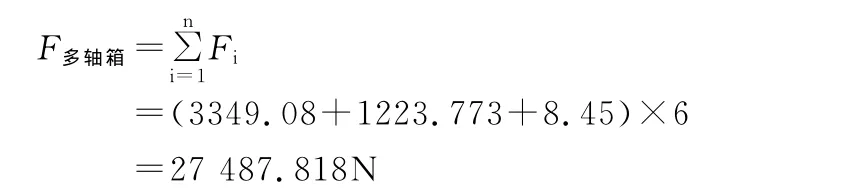

多轴箱所需进给力

实际上,为克服滑台移动引起的摩擦阻力,动力滑台的进给力应大于F多轴箱。

2.3 用最少的传动轴及齿轮副把驱动轴和各主轴连接

在多轴箱设计原始依据图中确定了主轴的位置、转速和转向的基础上,首先分析主轴的位置,拟定传动方案,选定齿轮齿数模数,经过“计算、作图和多次试凑”相结合的方法,可确定齿轮齿数和中间传动轴的位置。如图3所示:

图3 传动轴与齿轮分布简图

3 组合机床多轴箱传动系统自动设计简介

自动设计是相对传统的多轴箱传动系统设计过程繁琐费时,易出差错而言,为了把我国组合机床提高到一个新的水平,利用电子计算机对组合机床多轴箱传动系统进行自动设计或者辅助设计,使设计工作者能解放出来,改由计算机按事先研制的程序自动对设计方案进行比较分析,选出最佳方案。同时对零件进行强度、刚度等校核计算,最后自动选择标准件、通用件,并打印零件明细表、绘制传动系统图等。自动设计在很短时间内即可完成整个设计过程,使设计人员避免繁重的手工计算,提高了设计计算效率和质量,缩短了设计周期,并为今后组合机床及自动线的自动设计奠定了基础,为机械加工中的“无图纸生产”准备了条件。