电除尘效率影响因素的初步研究

2013-11-30上海电气电站工程公司工程部201199

解 磊 上海电气电站工程公司工程部 (201199)

解 磊(1981年~),男,工程师,工学硕士,主要从事中东非洲片区前期投标及施工分包工作。

0 引言

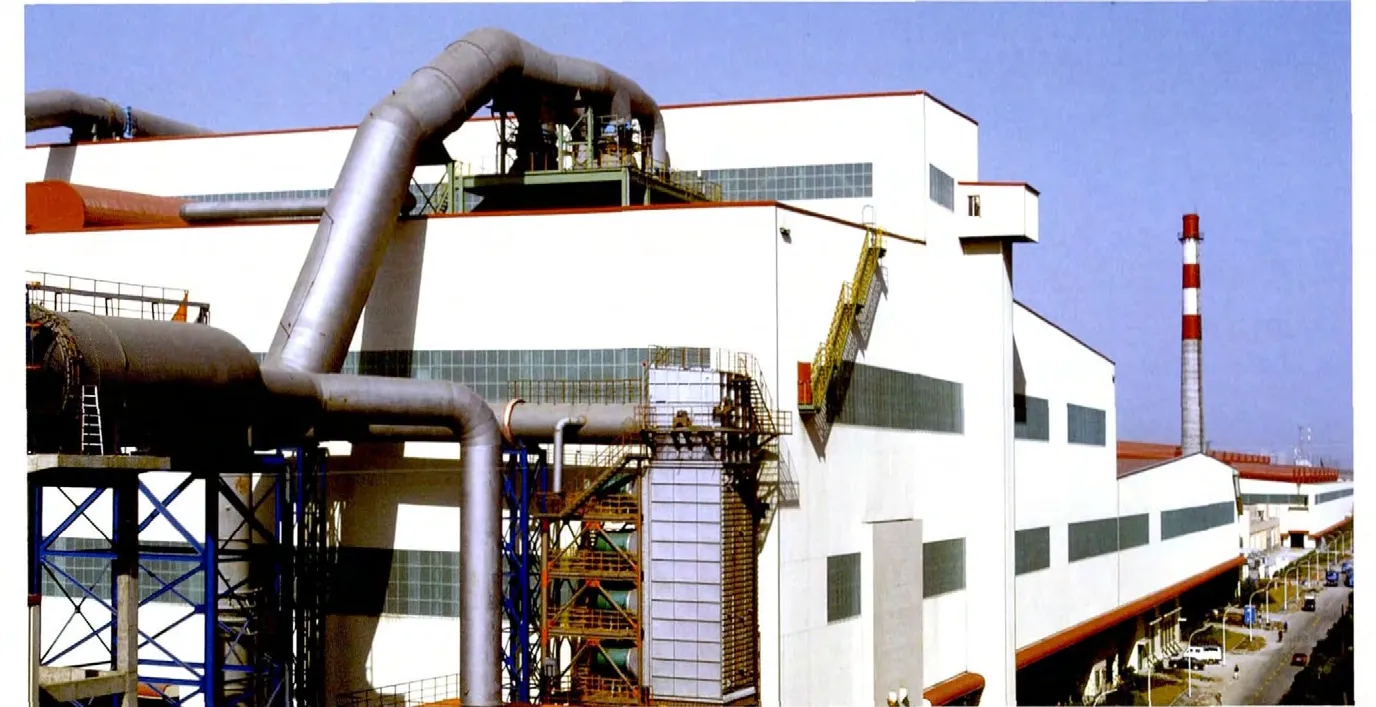

随着人们对环保要求的日益提高,电厂烟尘污染是一个重大的环保问题,国家已经制定出《锅炉烟尘排放标准》,提出对烟尘浓度和林格曼黑度两个最大允许控制指标:最大允许烟尘浓度200mg/m3,林格曼黑度(炭黑粉尘)最大允许I级。为保证电除尘长期高效、稳定、节能运行,对影响电除尘除尘效果的各种因素进行分析具有重要意义。电除尘除尘原理见图1。

图1 电除尘原理

1 影响除尘效率的主要因素

影响电除尘除尘效率的因素有很多,有设计、安装和运行等方面的原因。就每个方面而言,影响除尘效率的原因又很多,如运行工况对电除尘性能的影响就包括烟气性质、粉尘特性、结构因素和运行因素等。这里仅从几个侧面,对影响电除尘效率的主要因素进行分析。

1.1 设计因素

电除尘设计需要的原始资料包括锅炉主要数据、燃煤特性、飞灰特性、其他烟气参数以及厂址、气象和地理条件。正确提供和选用这些资料,对于保持电除尘性能至关重要。然而在设计中,往往难以取得所需要的所有资料。例如飞灰化学成分分析,一般只分析SiO2、Al2O3、Fe2O3、CaO、MgO以及SO3等项目,而忽视去的Na2O、K2O、TiO2、MnO2、Li2O、P2O5及飞灰可燃的影响又是很重要的;另一个设计中的问题是目前我国在设计中选择参数的命中率还不够高,其原因是至今国内尚无媒质对电除尘特性影响的研究数据例如整流设备额定电压与电流的选择。除个别情形外,一般选择过大。这种大马拉小车有一系列弊端:电压选择过高,实际送不上去,可控硅导通角将被压缩得很小,失配严重,调压后的峰值将使电场过早击穿,造成火花频繁,反而降低除尘效率。电流选高了,整流器内阻小,工作不稳定,自动控制和消弧困难,火花多,除尘效率也会降低。

印度瑞吉4×300MW燃煤项目电除尘引进的是瑞典FLAKT公司设备,数十年来一直沿用至今,没有根据市场进行设计更新、优化,尤其是针对印度市场进行设计优化。其高压电控设备由分包厂商自行研发、采购的组装机,并且是首次运用到瑞吉项目,把瑞吉项目作为试验台。所涉及的电控设备没有严格按照瑞吉项目现场的实际情况进行设计选型,而是最原始非智能型“傻瓜机”,无法针对实际的运行工况做出快捷调整达到良好的除尘效果。

1.2 安装因素

电除尘的安装质量对电除尘的除尘效率有很大的影响。如果安装质量不好,对同一台电除尘,其效率可以相差10%。例如,瑞吉项目1#号机组,在安装期间,用户安装水平较差,缺乏专业技术人员,厂商工代监督不力,造成运行期间,芒刺线多处掉落,阳极板变形,电场短路,振打系统不动作等,给整改工作造成较大困难,影响机组移交。

1.3 粉尘特性因素

1.3.1 粉尘的粒径分布

粉尘的粒径分布对电除尘的效率有很大影响,分级除尘效率随驱进速度的增加而增大,而驱进速度与粒径的大小成正比。总除尘效率随着粉尘粒径的增大而增加,随几何标准偏差的增加而减小,因此在电除尘设计或选型计算时,测定粉尘的粒径分布是极为重要的,它是计算排出的浓度不至于超过排放标准的基本依据。

1.3.2 粉尘的粘附性

如果粉尘的粘附性较强,沉积在收尘极板上的粉尘不易振打下来,使收尘极的导电性大为减弱,导致电晕电流减小。如果粘附在电晕极线上,会使电晕线粗大,降低电晕放电效果,粉尘难以充分荷电,导致效率降低。

粉尘的粘附性不仅与烟气和粉尘的组成成分有关,而且与粉尘的粒径有关,粒径愈小,粘附性愈强。粉尘的粘附性主要包括分子引力、毛细管粘着力及静电库伦引力。但关于这些力的理论计算较为繁琐,其结果还缺乏可靠性。可采用粉尘层的粘附强度作为评定粉尘粘附性的指标。

为了克服粉尘粘附性大的缺陷,除尘器振打锤的设计一定要科学合理,既要保证有效清除极板极线上的粉尘,又要保证不产生二次飞扬。振打制度也要设置合理,对收尘极振打可通过调整振打时间,保证极板上的粉尘成片剥落;对放电极振打,可通过调整振打锤的提升角度来保证足够的振打力,如将顶部提升振打改为腰部挠臂振打,既提高了振打锤的振打力,又加快了振打周期,使电晕线经常保持正常的工作状态,保证电除尘的高效除尘效率。

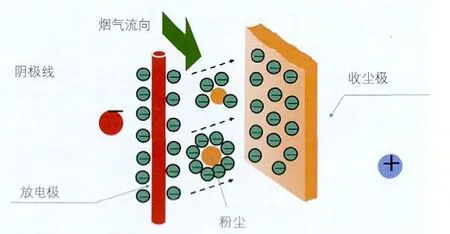

1.3.3 粉尘的比电阻

电除尘的性能,很大程度上取决于粉尘的比电阻,见图2。电除尘最适合的比电阻的范围是104~5×1010,当比电阻小于正常值时荷电粉尘一旦到达收尘极表面,便很快释放电荷,并由于静电感应而很快获得与席吸尘性相同的正电荷,若带正电荷的粒子与吸尘极之间的排斥力大的足以克服粒子对极板的附着力,尘粒就会从极板上跳回气流中,重返气流中的尘粒再次荷电后被捕集,又再次跳出去,最终可能被气流带出电除尘,导致效率降低。相反,如果尘粒比电阻过大,沉寂在极板上的尘粒释放电荷的速度缓慢,形成很大的电附着力,这样不仅清灰困难,而且随着粉尘层的增厚,造成粉尘电荷积累过大,与吸尘极板产生一个强大电场,这电场不但减弱了电极间的电场强度,排斥其他粉尘向极板运动,当粉尘层的厚度大于其临界值时,还会在粉层的孔隙间产生局部击穿,导致反电晕。在反电晕情况下,粉尘二次扬尘严重,电能消耗增加,除尘性能恶化甚至无法工作。

图2 粉尘比电阻的对燃煤机组的影响

1.4 烟气性质的因素

1.4.1 烟气温度

烟气温度不仅对粉尘比电阻有影响,而且对电晕始发电压、火花放电电压、烟气量等有影响,随温度的上升,电晕电压减小、火花电压降低。烟气温度上升会导致烟气处理量增大,电场风速提高,引起除尘效率下降。当烟气温度超过300℃时,就需要采用耐高温材料且要考虑电除尘的热膨胀变形问题。电除尘通常适用的温度范围是100~250℃。

1.4.2 烟气湿度

原料和燃料中含有水分,参与燃烧的空气也含有水分。因此燃料燃烧的产物及烟气中含有水蒸气,对电除尘的运行是有害的。但是在有孔、门等漏风的地方,由于在这里烟气温度降至露点以下,就会造成酸腐蚀。增湿可以降低比电阻,提高除尘效率。为了防止烟气腐蚀,电除尘外壳应加保温层,使烟气温度都保持在和湿度相对应的露点温度之上。

1.4.3 含尘质量浓度

电除尘对烟尘入口质量浓度有一定的适宜范围,在入口质量浓度过高时需要在电除尘前增设预收尘装置。在负电晕情况下,在电场空间的含尘气流中主要有三种粒子:电子、负气体离子、带负电的尘粒。所以,点晕电流一部分由电子和负离子运行形成,一部分由荷电粉尘形成。但由于粉尘的大小和质量大于气体离子,其运动速度要比气体离子小得多,因此,带电粉尘所形成的电晕电流很小。随着烟尘含尘质量浓度的增加,带电粉尘数量增多,虽然所形成的电晕电流不大,但形成的空间电荷却很大,严重抑制电晕电流的产生,使尘粒不能获得足够的电荷,以致二次电流大幅度的下降,如果含尘浓度太大时,可能使电流趋于零,使运行参数明显下降、收尘效果明显恶化,这种现象称为电晕闭塞。

1.5 振打除灰装置因素

1.5.1 振打周期和时间

电除尘一般均采用锤击振打方式清灰。在阴阳极锤击振打力度和均匀性都满足要求时,阴阳极锤击振打制度(周期、时间)是否合理对除尘效率的影响极大。锤击振打周期对除尘效率的影响在于清灰时能否使脱落的尘块直接落入灰斗中。振打周期过长,极板积灰过厚,将降低带电粉尘的极板上的导电性能,降低除尘效率。振打周期过短,粉尘会分散成碎粉落下,引起较大的二次扬尘。

1.5.2 阴阳极锤击振打装置发生故障

电除尘振打装置有绕臂振打即阳极振打安装于电除尘侧部和提升脱钩振打即阴极振打安装于电除尘顶部。在运行过程中经常出现的故障是振打锤和砧板脱落、振打轴或电瓷轴发生断裂、尘中轴承损坏就会使阴极芒刺线和阳极板上大量积灰,导致运行电流下降,火花增加、电晕封闭和电厂短路跳闸导致电场不能运行。另外由于安装技术和金属热膨胀的原因可造成振打锤与砧板偏移,削弱了振打力,使得电机积灰严重。在安装振打轴时,轴的同心度超过公差范围,致使联轴器经常断裂,造成振打轴停转、线积灰,电压下降,除尘效率低。

1.6 电除尘除灰系统因素

1.6.1 灰斗堵灰

由于灰斗加热器损坏和保温不良以及锅炉受热面泄露产生大量水蒸气使灰变潮湿,落入灰斗的灰尘粘结“搭桥”,使粉尘不能及时排出,形成大量粉尘在灰斗中堆积,等粉尘积灰漫过阴、阳极板,形成了电场短路使电场跳闸,不能运行。

1.6.2 输灰系统故障

要保证灰斗中灰及时排出,必须维护好仓泵运行,一旦仓泵发生故障后,发现时间过长或检修时间过长(如不及时停止电场运行),将会导致电场灰斗堵灰,将振打轴和振打锤埋在灰里面,使振打轴或锤损坏。

2 结语

以上仅是讨论了主要影响因素,除此之外,除尘效果还受不同生产工艺、操作等因素的影响。尽管电除尘是燃煤热电厂的主要设备之一,但由于电除尘性能、健康水平并不直接威胁机组发电和供热的安全,运行中的一些缺陷往往得不到重视,最终缺陷进一步升级,造成烟尘排放超标,被地方环保部门警告或处罚,因此,在实际安装、生产过程中要严格把关,具体情况具体分析,真正对症下药,把影响电除尘功能发挥的因素彻底消除,使之高效运行。

[1] 黎在时. 静电除尘器[M]. 北京:冶金工业出版社,1993:56-58.

[2] 马广大,郝吉明. 大气污染控制工程[M]. 北京:中国教育出版社,1987:236-239.

[3] 蒋惠民. 电除尘器除尘效率分析与对策[J]. 中国科技信息,2005 (8):131-135.

[4] 蔺小力. 电除尘对高比电阻粉尘收集的研究[J].内蒙古环境科学,2009 (2):24-27.

[5] 黄岩. 影响电除尘器运行参数的主要原因及对策[J]. 热电技术,2007(2):50-52.