溶剂热沉积时间对C-AlPO4-莫来石复合涂层的影响及沉积活化能

2013-11-30郝巍费杰黄剑锋王开通曹丽云殷立雄吴建鹏符馨元

郝巍,费杰,黄剑锋,王开通,曹丽云,殷立雄,吴建鹏,符馨元

(陕西科技大学 教育部轻化工助剂化学与技术重点实验室,陕西 西安,710021)

碳/碳(C/C)复合材料具有密度小、热膨胀系数低、模量高、耐腐蚀、耐磨损和吸震性能好等优异性能,因此,C/C复合材料是最有发展前景的高技术新材料之一,已在航空和航天等高温领域得到广泛应用[1]。但是,C/C复合材料在温度超过500 ℃的氧化气氛下迅速氧化使得其力学性能明显降低,从而限制其在很多领域的应用[2],因此,近年来C/C复合材料的氧化防护问题成为研究热点之一。涂层技术是解决C/C复合材料氧化问题的有效途径[3−6]。采用新的低温、低成本的涂层制备技术获得致密和结合力良好的涂层,对于提高C/C复合材料在静态空气和燃气冲刷气氛下的氧化防护能力和拓展C/C复合材料高温应用领域具有重要意义。由于SiC材料具有高温抗氧化性能且与C/C复合材料具有优异的物理化学相容性,已成为内涂层的首选材料。但大量研究表明:单一的SiC涂层不能为C/C基体提供有效防护,因此,当前的研究热点为复合涂层。方石英型磷酸铝(C-AlPO4)的热膨胀系数(5.5×10−6/℃)与 SiC((4.3~5.4)×10−6/℃)很匹配,且在大于1 500 ℃条件下会缓慢形成磷酸盐熔体,可充分地铺展于基体材料,降低涂层系统的热膨胀失配,具有低氧渗透率的特性,因此,是良好的高温涂层缺陷封填材料[7]。莫来石具有良好的热稳定性和高温抗氧化性能,熔点大于 1 800 ℃,其热膨胀系数为((4.4~5.6)×10−6/℃)也与 SiC 较匹配[8],在高温下可生成低氧渗透率的SiO2相和高温稳定性良好的刚玉相,可大大提高涂层的高温抗氧化性能。根据C-AlPO4和莫来石的这些特性,若两者结合,可优势互补,作为高温防氧化/热防护涂层材料[9]。溶剂热电泳沉积法是一种在较低温度下制备致密涂层的新技术,克服了已有技术的缺点。溶剂热电泳沉积是指在有机溶剂的特殊物理化学环境下,依靠直流电场的作用,粉体带电颗粒从悬浮液中沉积在具有相反电荷和具有一定形状电极上的现象。综合电泳沉积法和溶剂热法两者优点,将电泳沉积过程在溶剂热的超临界状态下进行,以此可加快悬浮颗粒的传质速率[10]。采用该方法已在C/C−SiC表面成功制备磷酸铝[10−11]、莫来石[11]、硅酸钇[12]、SiCn-MoSi2[13]等外涂层,并获得优异抗氧化性能的涂层。因此,本研究采用溶剂热电泳沉积的方法在C/C-SiC基体表面制备C-AlPO4-莫来石高温防氧化涂层,讨论复合涂层的沉积动力学,研究沉积时间对C-AlPO4-莫来石涂层显微结构的影响,并对复合涂层的抗氧化性能进行测试。

1 实验

1.1 涂层的制备

1.1.1 基体的制备与预处理

采用CVI沉积的3D C/C复合材料,密度为1.747 g/cm3。材料均制成长×宽×高为10 mm×10 mm×10 mm的试样。先用300#砂纸打磨C/C表面并磨去棱角,再用800#砂纸打磨抛光,并用无水乙醇在超声波清洗器中清洗,然后置于353 K烘箱中烘干待用。采用包埋法在C/C基体表面制备SiC涂层,其具体制备工艺参照文献[13]。包埋法制备有SiC涂层的试样用C/C-SiC表示。

1.1.2 C-AlPO4-莫来石外涂层的制备

采用溶剂热电泳沉积法在C/C-SiC基体表面上制备 C-AlPO4-莫来石外涂层。分别称取球磨后粒度为1~5 μm的C−AlPO4和莫来石粉体,按照质量比为4:6的比例将其悬浮于异丙醇中,磁力搅拌24 h后加入碘,用超声波震荡 30 min,再磁力搅拌 24 h,配制成C-AlPO4-莫来石悬浮液(悬浮液质量浓度ρ=30 g/L,碘的质量浓度ρ=2 g/L)。选用SiC-C/C复合材料作为沉积基体,超声波清洗10 min(功率为100 W)置于333 K烘干4 h后待用。

将基体固定在水热电泳反应釜的阴极,阳极选用20 mm×10 mm×3 mm石墨电极,将配好的悬浮液倒入反应釜中,控制水热釜的填充比为70%,将水热釜置于373 K恒温烘箱中保温60 min。将阳极接电源正极,阴极接电源负极,接通电源,电压调整到200 V,沉积时间控制在5~25 min进行溶剂热电泳沉积。沉积结束后取出试样,置于353 K的恒温干燥箱内干燥后即得涂层试样。

1.2 涂层的表征及抗氧化性能测试

采用日本理学Rigaku D/max型X线衍射(XRD)仪分析涂层表面的物相结构。采用JEOL JSM−6390A型扫描电子显微镜(SEM)观察涂层的表面和断面形貌。

将所制备的 C-AlPO4-莫来石涂层样品放在1 773 K静态空气中进行氧化试验,在测试过程中定期从恒温管式高温电炉中取出试样冷却后,采用Sartorius TE124S型万分之一数显电子分析天平称量涂层质量。涂层试样的氧化后质量损失率(RWL)。

式中:m0为涂层试样的初始质量;m1为氧化后涂层试样的质量。

2 结果与讨论

2.1 C−AlPO4和莫来石粉体的显微结构分析

实验用的莫来石粉体和C-AlPO4粉体均是以乙醇为介质快速球磨机间歇球磨20 h后所得到的,球磨后的莫来石粉体和C-AlPO4粉体的扫描电镜图片分别如图1(a)和(b)所示,从图1可见:粉体均为颗粒状,粒度为 1~5 μm。

图1 莫来石粉体和C-AlPO4粉体的SEM像Fig. 1 SEM images of mullite powders and C-AlPO4 powders

2.2 C-AlPO4-莫来石复合外涂层的物相组成分析

图2 所示为不同沉积时间下所制备的C-AlPO4-莫来石/SiC-C/C试样表面XRD谱。从图2可见:在5~25 min的沉积时间内,复合涂层的 XRD谱均出现C-AlPO4和莫来石的晶相衍射峰,符合初始粉体的物相组成;沉积时间在5 min时,沉积的涂层表面的衍射峰相对较弱,没有出现内涂层的SiC相的衍射峰,说明涂层已达一定厚度且完全包覆SiC内涂层。随着沉积时间的延长,涂层中的主晶相C-AlPO4和莫来石的衍射峰逐渐增强,说明涂层厚度有所增加。

图2 不同沉积时间下制备的C-AlPO4-莫来石外涂层的表面XRD谱Fig. 2 Surface XRD patterns of C-AlPO4-mullite coating prepared at different deposition time

2.3 C-AlPO4-莫来石复合外涂层的表面形貌

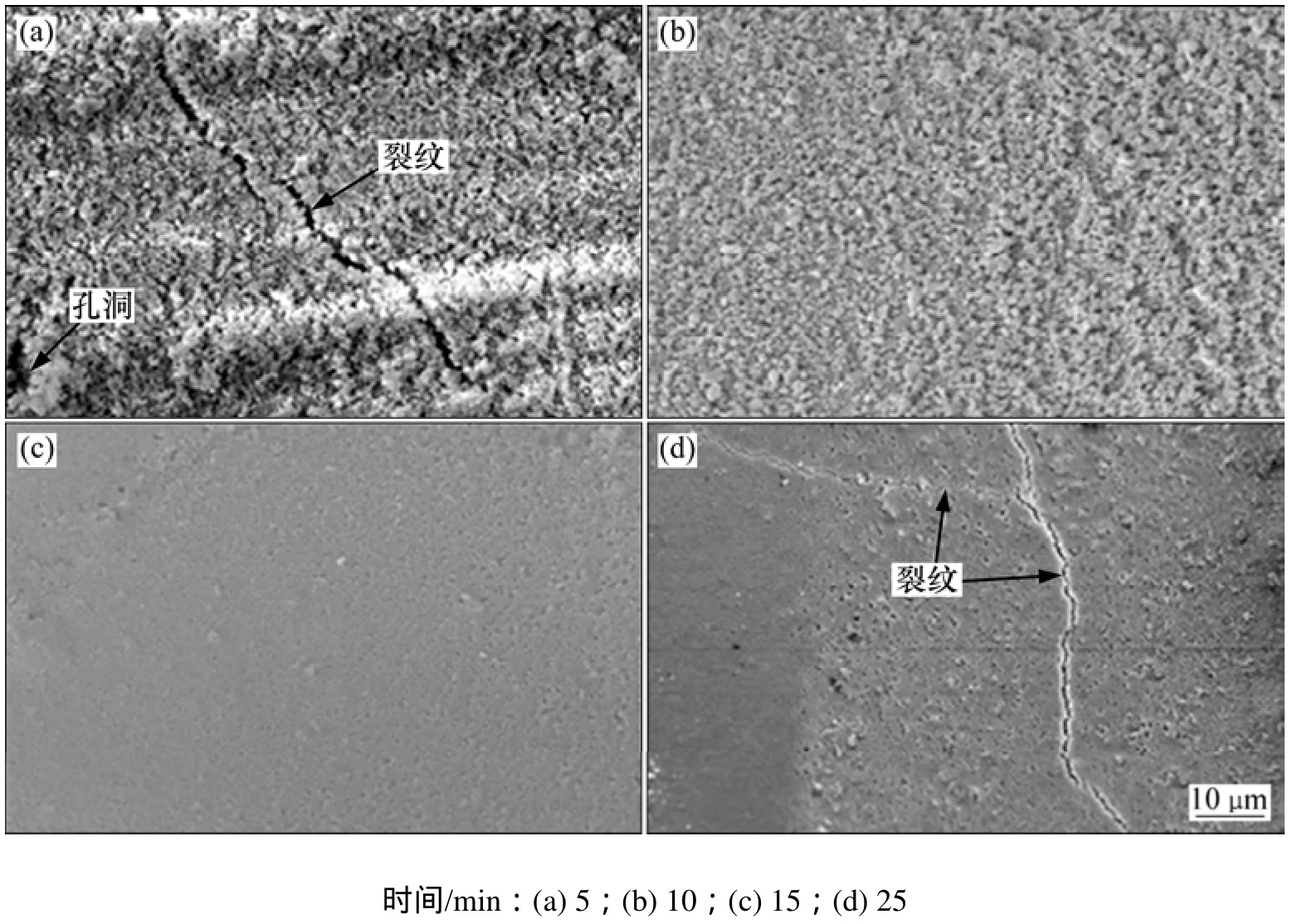

图3 所示为不同沉积时间条件下制备的C-AlPO4-莫来石/SiC-C/C试样的表面SEM像。从图3可见:当沉积时间为5 min下制备的外涂层结构比较疏松,表面不均匀且存在一些较小的孔洞和裂纹,说明此时的涂层致密性和均匀性较差,这与图2中的沉积时间在5 min时涂层衍射峰微弱是吻合的;当沉积时间达到10 min时,涂层表面变得相对致密和均匀,孔隙率明显降低。随着沉积时间的延长,涂层表面的微裂纹逐渐减少,并且涂层表面的致密程度和均匀性均有所提高;延长沉积时间控制在15 min时,制备的外涂层表面均匀而致密,显然涂层的均匀性和致密性最好;当沉积时间延长为25 min时,涂层表面又出现微裂纹,这可能是由于沉积时间的延长,使涂层太厚而产生应力所致,因此,应适当控制沉积时间来控制涂层厚度。

2.4 C-AlPO4-莫来石复合外涂层的断面形貌

图 4所示为不同沉积时间条件下所制备的C-AlPO4-莫来石/SiC-C/C试样的断面SEM像。从图3可见:当沉积时间为5 min时所沉积的外涂层结构松散,C-AlPO4-莫来石外涂层与SiC-C/C基体间存在微裂纹,这可能是由于沉积时间比较短,外涂层厚度较薄,内外涂层之间的结合力较差所致。当沉积时间延长到10 min后,所制备的外涂层与SiC-C/C基体结合性明显提高,但涂层的厚度仍不均匀。当沉积时间延长到15 min后,外涂层和内涂层的结合性最好,涂层均匀且致密,这与涂层的表面晶相(图2)组成和显微结构(图3(c))分析结果是相吻合的。从图中亦可以明显看出:内涂层中的SiC部分弥散在C/C基体中,外涂层中部分的 C-AlPO4和莫来石颗粒扩散到 SiC内涂层中,使得SiC涂层的孔隙得到一定程度的填封,这对提高复合涂层的抗氧化能力是有益的,同时也是沉积外涂层后复合涂层的氧化保护能力明显提高(图 10)的原因之一;当沉积时间延长到25 min时,外涂层均匀性开始变差,产生微裂纹。这可能是延长沉积时间,溶液中的带电颗粒能够更多地扩散到表面进行反应,因而相应的沉积量增大。沉积时增加到15 min,涂层厚度从80 μm增加到180 μm左右,继续沉积至涂层厚度超过200 μm后易产生微裂纹。

图3 不同沉积时间下制备的C-AlPO4-莫来石外涂层表面的SEM像Fig. 3 Surface SEM images of C-AlPO4-mullite coating prepared at different deposition time

图4 不同沉积时间下制备的C-AlPO4-莫来石/SiC-C/C试样的断面SEM像Fig. 4 Cross-section SEM images of C-AlPO4-mullite/SiC-C/C samples prepared at different deposition time

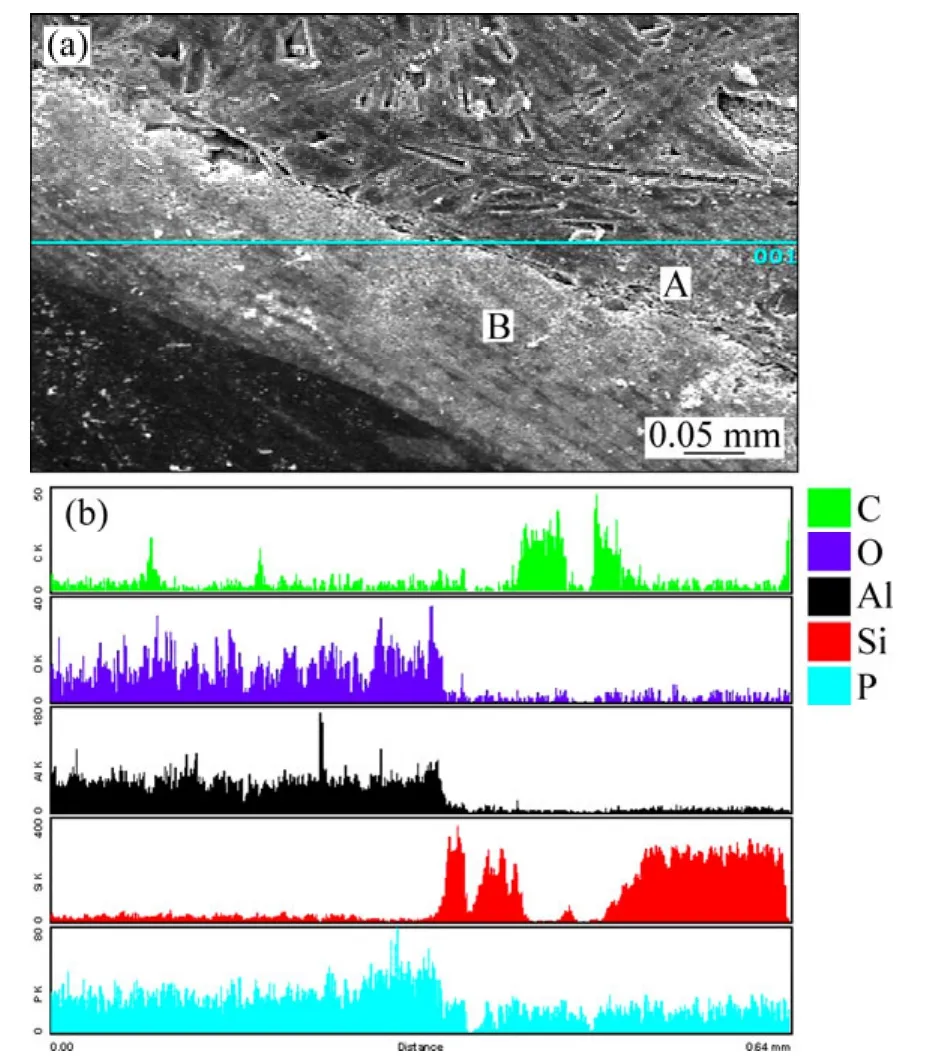

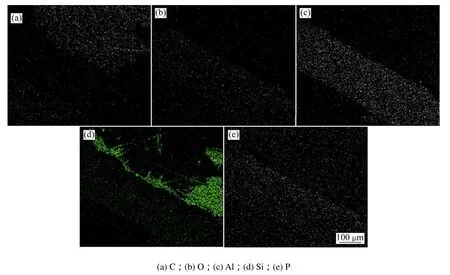

图5所示为C-AlPO4-莫来石/SiC复合涂层的横断面EDS线扫描分析图。从图5可见:沿着涂层横断面方向上C,O,Al,Si和P元素的不同分布。线扫描图将复合涂层的断面分成2个区域,分别为A和B。A区域为采用包埋法在C/C基体上制备SiC内涂层,B区为C-AlPO4-莫来石复合外涂层,这与本实验的设计完全相符。图6所示为C-AlPO4-莫来石/SiC复合涂层的横断面EDS线扫描元素分布图。

2.5 溶剂热电泳沉积制备 C-AlPO4-莫来石复合外涂层的动力学

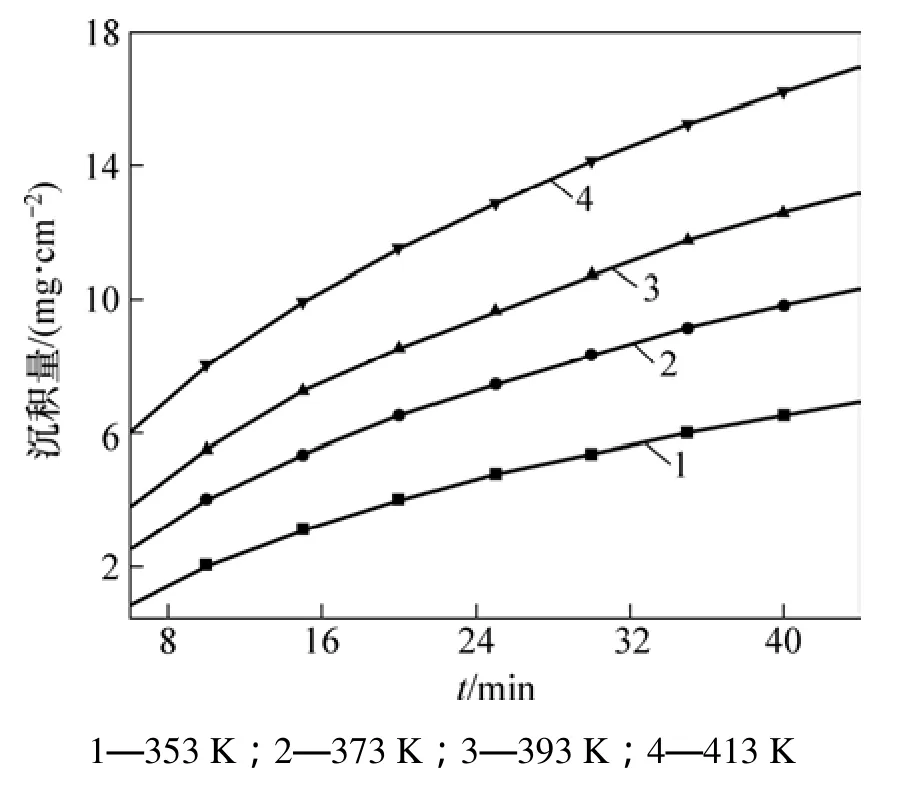

图7所示为353~413 K之间C-AlPO4-莫来石涂层沉积量随温度的变化。由图7可见:涂层的沉积量随着溶剂热温度的提高而增加。这是因为溶剂热温度的升高会导致带电颗粒扩散系数快速增加,溶液中的带电颗粒能够更快速的扩散到基体表面进行沉积,因而涂层的沉积量增大。

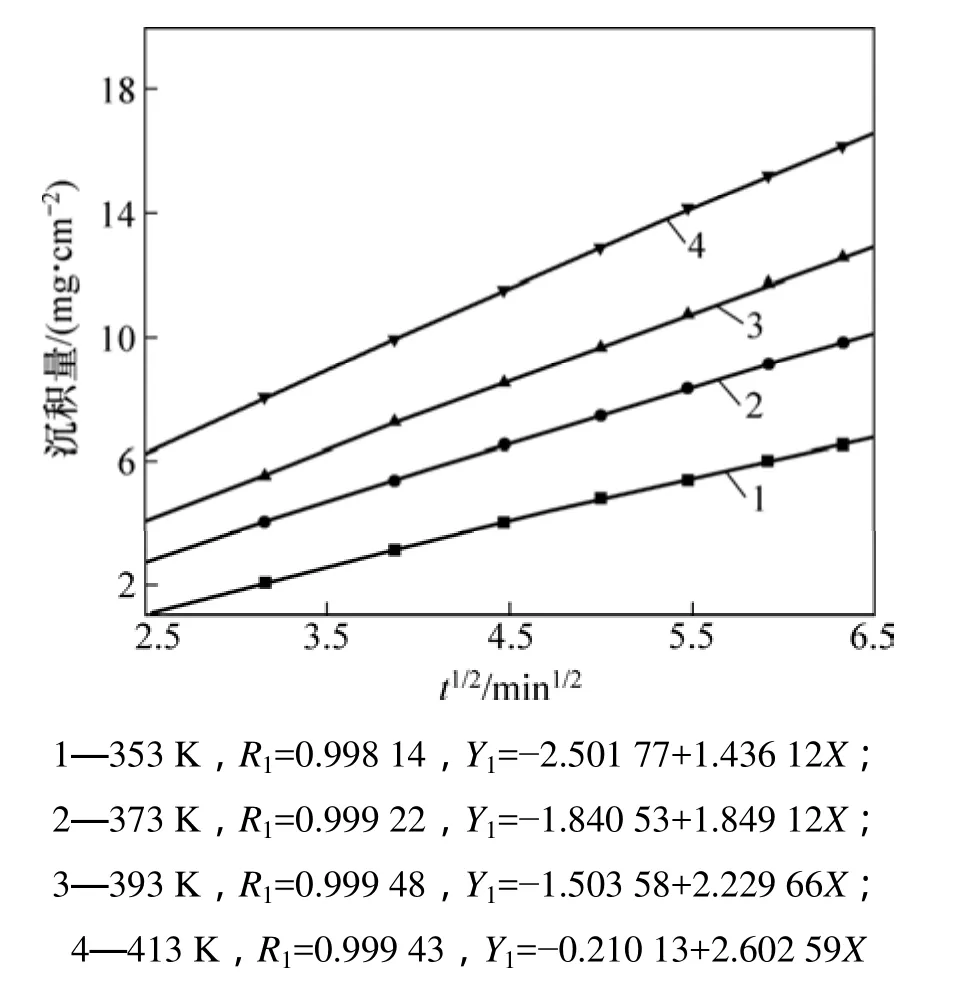

图8所示为不同溶剂热温度下涂层沉积质量与时间二次方根的关系。由图8可见:C-AlPO4-莫来石涂层沉积量与沉积时间的二次方根符合线性关系,这说明C-AlPO4-莫来石涂层的沉积规律受C-AlPO4和莫来石带电微粒的扩散迁移速率所控制(沉积速率受扩散迁移速率控制时,涂层的沉积质量D为扩散系数,t为时间[14])。

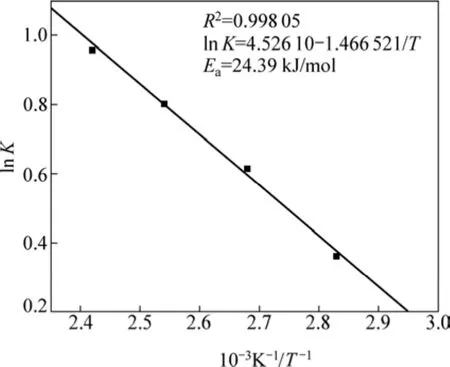

图 8的实验数据经过计算可以得到 lnK(其中,K=X/t1/2,X为涂层的沉积量,t为沉积时间)和1/T(其中,T为沉积温度)的关系曲线,如图9所示。由图9可见:它们完全符合Arrhenius关系。经数据拟合发现lnK与1/T之间存在线性关系,相关系数较高(R2=0.998 05)。

图5 图4(c)中C-AlPO4-莫来石/SiC复合涂层的横断面EDS线扫描分析Fig. 5 Cross-section EDS element line scan analysis of C-AlPO4-mullite/ SiC multi-layer coating in Fig. 4(c)

图6 图4(c)中C-AlPO4-莫来石/SiC复合涂层的横断面EDS线扫描元素分布Fig. 6 Cross-section EDS element surface scanning analysis of C-AlPO4-mullite/SiC multi-layer coating in Fig. 4(c)

图7 不同温度下沉积涂层量与时间的关系Fig. 7 Deposition mass vs deposition time at different temperatures

图8 不同温度下涂层沉积量与时间二次方根的关系Fig. 8 Deposition mass of coatings as a function of square root of the deposition time at different temperatures

2.6 C−AlPO4−莫来石涂层的抗氧化性能分析

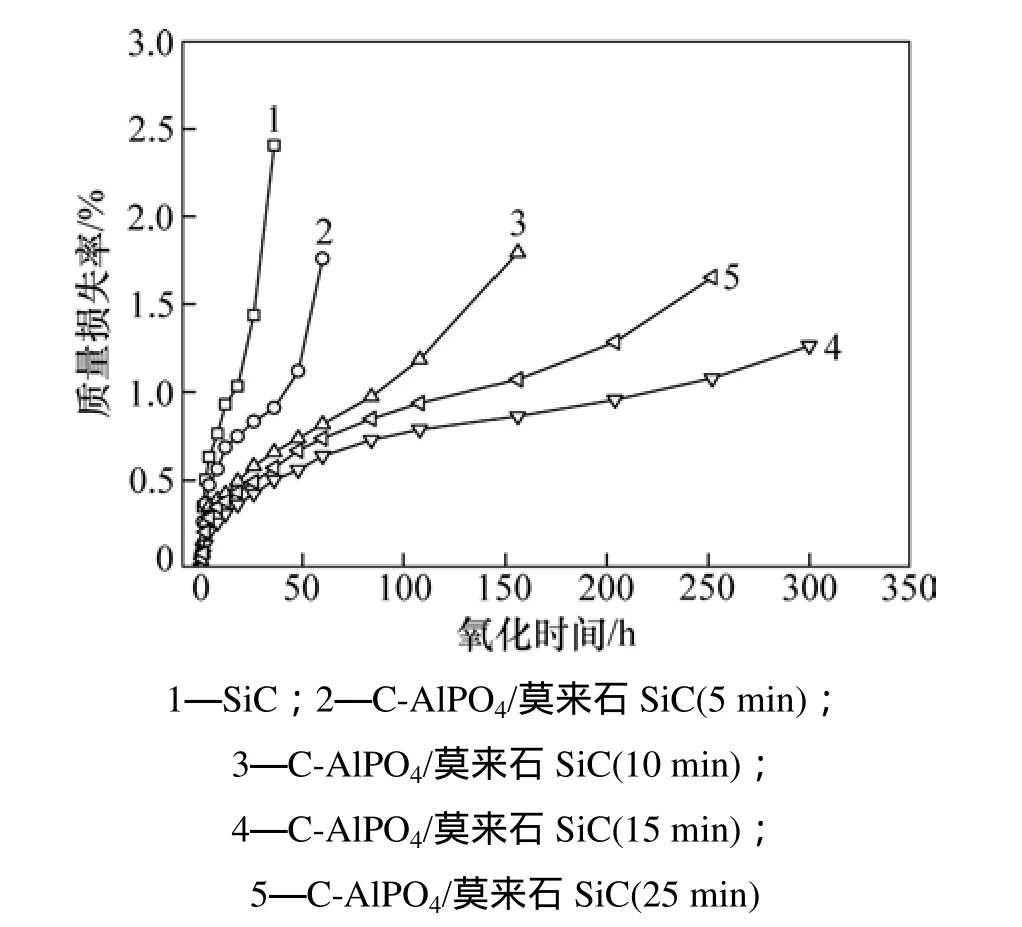

图10所示为SiC-C/C试样和不同沉积时间下制备的C-AlPO4-莫来石/SiC-C/C试样在1 773 K下空气中的静态氧化质量损失曲线。从图9可见:采用包埋法制备的SiC-C/C涂层试样在1 773 K下氧化36 h后氧化质量损失率高达 2.4%,这说明单一的 SiC涂层对C/C复合材料氧化防护能力较差,不能对C/C复合材料进行长时间的有效保护。而在 SiC-C/C表面沉积C-AlPO4-莫来石外涂层后,复合涂层对C/C复合材料的高温氧化保护能力明显提高。

图9 水热电泳沉积C-AlPO4-莫来石涂层的lnK−1/T的曲线Fig. 9 Arrhenius curve of lnK as a function of 1/T

图10 SiC-C/C试样和不同沉积时间下制备的C-AlPO4-莫来石/SiC-C/C试样在1 773 K下空气中的静态氧化曲线Fig. 10 Isothermal oxidation curves of SiC-C/C sample and C-AlPO4-mullite/SiC-C/C samples prepared at different deposition time in air at 1 773 K

从图9还可见:随着沉积时间的延长,所沉积的C-AlPO4-莫来石复合涂层的氧化保护能力逐渐增强,这与复合涂层的显微结构分析是一致的。在较短的沉积时间下沉积的外涂层与基体间存在微裂纹,并且内外涂层间的结合性差,从而造成复合涂层氧化保护能力降低。当沉积时间为15 min时,所制备的C-AlPO4-莫来石/SiC-C/C试样表现出优异的抗氧化性能,在1 773 K下氧化300 h后质量损失率仅为1.26%。但是,25 min所沉积的涂层抗氧化能力明显下降,这可能是涂层中的微裂纹所导致。

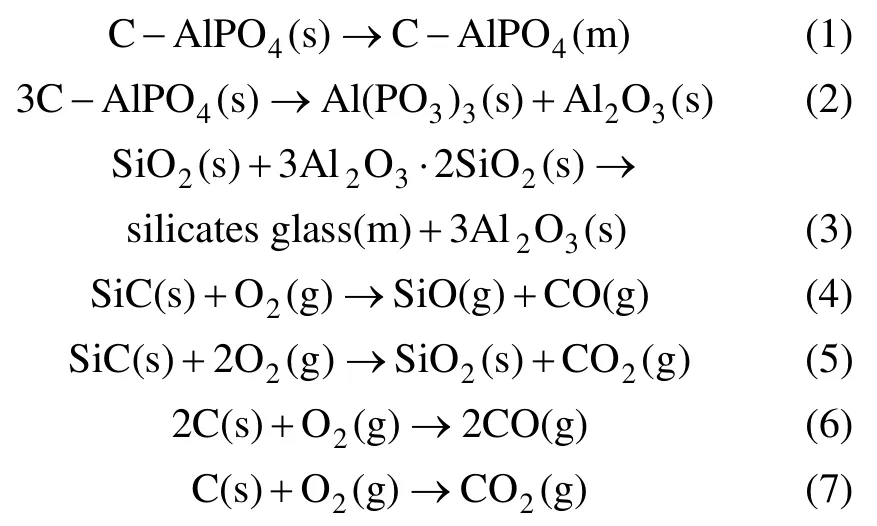

在高温氧化气氛下,复合涂层中的SiC,C-AlPO4和莫来石(3Al2O3·2SiO2)这3组分主要发生以下反应:

图11所示为溶剂热温度控制在393 K下,溶剂热电泳沉积15 min制备的C-AlPO4-莫来石/SiC-C/C试样在1 773 K下氧化不同时间后的表面SEM照片。从图11中可见:在氧化一段时间后涂层表面形成不均匀的胶状熔体(见图11(a)),继续延长氧化时间涂层表面形成均匀而致密的类玻璃态熔体(见图11(b))。这可能是由于氧气通过介质/C-AlPO4-莫来石界面向 C-AlPO4-莫来石涂层内部扩散,C-AlPO4部分转变为C-AlPO4(类玻璃态熔体)(反应 1),氧气到达SiC/C-AlPO4-莫来石界面,与部分 SiC反应生成 SiO和CO气相(反应5)所导致的,这也是造成氧化初期试样质量损失的原因。随后涂层表面变得光滑均匀(如图11(c)),试样进入稳态氧化阶段(见图10氧化84 h后),涂层试样的氧化失重速率基本保持不变。这说明随着氧化时间的延长可能逐渐形成连续的偏磷酸盐和硅酸盐玻璃层(反应(1),(2),(3)和(5))。形成的玻璃层具有优良的阻氧能力和自愈合能力,使得C/C复合材料获得较好的保护效果。随着氧化时间的继续延长(204 h以后),由于在SiC界面上生成的SiO,CO和CO2气体大于大气压力,导致这些气体通过玻璃层逸出,在表面破裂而形成微孔等缺陷(如图11(d))。形成的玻璃层黏度较大,高温流动性差,短时间内很难使这些微孔愈合。随着时间的延长,玻璃层缓慢挥发,导致孔隙数量进一步增加,涂层的自愈合能力逐渐下降。氧气通过涂层晶界或缺陷向涂层/基体界面的快速迁移,这时碳与氧发生氧化反应(反应(6)和(7))使得C/C复合材料氧化,涂层的氧化质量损失与时间呈线性迅速增长,涂层的氧化保护能力有所下降,但是涂层试样的氧化失重仍然能够维持在一个较低的水平,可见,复合涂层在1 773 K的静态空气气氛下氧化300 h后仍然具有氧化保护能力。

图11 C-AlPO4-莫来石/SiC-C/C试样在1 773 K下氧化不同时间的表面SEM像Fig. 11 Surface SEM images of C-AlPO4-mullite/SiC-C/C sample after oxidation at 1 773 K in air for different time

3 结论

(1) 以微米级方石英磷酸铝和莫来石的混合物为原料配制悬浮液,采用溶剂热电泳沉积方法可在SiC-C/C复合材料表面沉积均匀致密的C-AlPO4-莫来石外涂层。

(2) 沉积时间控制在5~25 min之间时,外涂层的致密程度、厚度和氧化保护能力随着沉积时间的增加而提高。当沉积时间过长(25 min)时,复合涂层中出现微裂纹等缺陷,相应的涂层氧化保护能力有所减弱。

(3) 沉积动力学表明,随着水热温度的升高,涂层的沉积速率增加,沉积速率与沉积温度之间复合Arrhenius关系,涂层的沉积活化能为24.39 kJ/mol。

(4) 所制备的 C-AlPO4-莫来石复合涂层具有较好的抗氧化性能,在1 773 K的空气气氛下氧化300 h后,质量损失率仅为1.26%。

(5) 试样在抗氧化过程中,复合涂层首先形成类玻璃态熔体,然后形成连续的偏磷酸盐和硅酸盐玻璃层。经过长时间的氧化挥发,使得玻璃层变薄,不能完全封填表面缺陷产生孔洞和微裂纹导致涂层氧化能力下降。

[1]王博, 黄剑锋, 刘淼, 等. 水热温度对SiC-C/C复合材料表面水热电泳沉积 MoSi2抗氧化涂层的影响[J]. 无机化学学报,2011, 27(4): 666−672.WANG Bo, HUANG Jianfeng, LIU Miao, et al. Influence of hydrothermal temperature on preparation of MoSi2oxidation protective coating for SiC−C/C composites by hydrothermal electrophoretic deposition[J]. J Inorg Chem, 2011, 27(4):666−672.

[2]FU Qiangang, LI Hejun, LI Kezhi, et al. Effect of SiC Whiskers on the microstructure and oxidation protective ability of SiC-CrSi2coating for carbon/carbon composites[J]. Materials Science and Engineering A, 2007, 445/446: 386−387.

[3]FU Qiangang, LI Hejun, SHI Xiaohong, et a1. Double-layer oxidation protective SiC/glass coatings for carbon/carbon composites[J]. Surface and Coatings Technology, 2006, 200(11):3473−3477.

[4]HUANG Jianfeng, YANG Wendong, CAO Liyun, et al.Preparation of a SiC/Cristobalite-AlPO4multi-layer protective coating on Carbon/Carbon composites and resultant oxidation kinetics and mechanism[J]. Journal of Materials Science & Technology, 2010, 26(11): 1021−1026.

[5]FU Qiangang, LI Hejun, LI Kezhi, et a1. SiC whisker-toughened MoSi2-SiC-Si coating to protect carbon/carbon composites against oxidation[J]. Carbon, 2006, 44(9): 1866−1869.

[6]CHU Yanhui, FU Qiangang , LI Hejun, et al. Influence of SiC nanowires on the properties of SiC coating for C/C composites between room temperature and 1 500 ℃[J]. Corrosion Science,2011, 53: 3048−3053.

[7]王新鹏, 田莳. 磷酸铝相变及其热性能和介电性能[J]. 稀有金属材料与工程, 2005, 34(S2): 716−719.WANG Xinpeng, TIAN Shi. Studies of phase transformation,thermal and dielectric properties of aluminum phosphate compounds[J]. Rare Met Mater Eng, 2005, 34(S2): 716−719.

[8]杜春生. 莫来石的工业应用[J]. 硅酸盐通报, 1998, 17(2):57−60.DU Chunsheng. The industrial uses of mullite[J]. Chin B Chin Ceram Soc, 1998, 17(2): 57−60.

[9]YANG Wendong, HUANG Jianfeng, CAO Liyun, et al.Influence of deposition voltage on phase, microstructure and antioxidation property of cristobalite aluminum phosphate coatings[J]. J Cent South Univ Technol, 2010, 17: 454−459.

[10]HUANG Jianfeng, YANG Qiang, YANG Ting, et al.Microstructure and anti-oxidation property of mullite oxidation protective coating prepared by hydrothermal electrophoretic deposition for SiC-C/C composites[J]. Surface & Coatings Technology, 2011, 205(12): 5077−5082.

[11]WANG Yaqin, HUANG Jianfeng, CAO Liyun, et al. Y2Si2O7whisker reinforced MoSi2multi-composition coating for SiC pre-coated carbon/carbon composites[J]. Advanced Composite Materials, 2011, 20: 125−132.

[12]王博, 黄剑锋, 刘淼, 等. 水热温度对SiC-C/C复合材料表面水热电泳沉积 SiCn-MoSi2复合抗氧化涂层的影响[J]. 硅酸盐学报, 2011, 39(2): 318−324.WAGN Bo, HUANG Jianfeng, LIU Miao, et al. Influence of hydrothermal temperature on property of SiCn-MoSi2coating for SiC pre-coated C/C composite prepared by hydrothermal electrophoretic deposition process[J]. J Chin Ceram Soc, 2011,39(2): 318−324.

[13]邓飞. 碳/碳复合材料抗氧化涂层水热电沉积新技术研究[D].西安: 陕西科技大学, 2007.DENG Fei. Novel hydrothermal electrodeposition technology for preparing oxidation resistant coatings for C/C eomposites[D].Xi’an: Shaanxi University of Science & Technology, 2007.

[14]杨文冬, 黄剑锋, 曹丽云, 等. 沉积温度对 C-AlPO4涂层显微结构的影响[J]. 武汉理工大学学报, 2010, 32(5): 37−38.YANG Wendong, HUANG Jianfeng, CAO Liyun, et al.Influence of temperature on the microstructures of cristobalite aluminum phosphate coatings[J]. J Wuhan Univ Technol, 2010,32(5): 37−38.