锅炉再热汽温偏低的原因分析及对策研究

2013-11-28李汝萍何曙勇李志坚

李汝萍,何曙勇,李志坚

(1.浙江省电力公司电力科学研究院,杭州 310014;2.神华国华浙能发电有限公司,浙江 宁海 315612)

1 概述

当大机组参与调峰运行时,锅炉在低负荷运行工况下,往往出现负荷降低再热汽温随之下降的现象。当再热汽温降低超出允许范围时,会使汽轮机中压缸末级叶片的应力增大、湿度增加,蒸汽损失增大、热效率降低,若长期在低温下运行,末级叶片会受到严重侵蚀,通流面积改变,机组末级效率降低,经济性下降。当再热汽温发生急剧变化时,则会引起中压缸金属部件的热应力、热变形大幅度变化,导致机组轴系发生物理变形,动平衡受到破坏,极易诱发机组支撑点轴承、轴瓦振动事故。因高参数大容量机组的轴系比较庞大,这种变化也尤为明显,所以,对再热汽温的监视和调整与主汽温度一样重要。

采用变压运行方式,虽可在较宽的负荷范围内保持汽温稳定,但当负荷低到一定程度时,仍会出现汽温随负荷下降而降低。如汽温不低于规程规定的下限(525℃),通常出现经济性下降的情况。但如低负荷条件下汽温低到影响汽轮机安全运行时,则要采取如下相应措施:

(1)增大过量空气系数。但这项措施会增大锅炉排烟损失,降低锅炉效率。

(2)提高火焰中心位置。但可能会同时提高炉膛出口温度,导致结渣,也会提高排烟温度。

(3)增设烟气再循环。可能对低负荷燃烧稳定造成影响,同时还需考虑循环风机的耐高温和耐腐蚀性能。

(4)无法在低负荷时通过运行调节和烟气再循环来提高汽温的锅炉,可考虑增加再热器受热面,但必须考虑高负荷时的汽温调节问题,防止高负荷时汽温超温。

宁海发电厂A厂600MW机组在高负荷期间的主、再热蒸汽温度均能达到设计值,但在变负荷工况以及低负荷期间,再热蒸汽温度经常偏低,导致月平均温度比设计额定值低约7℃,影响煤耗约0.5 g/kWh。

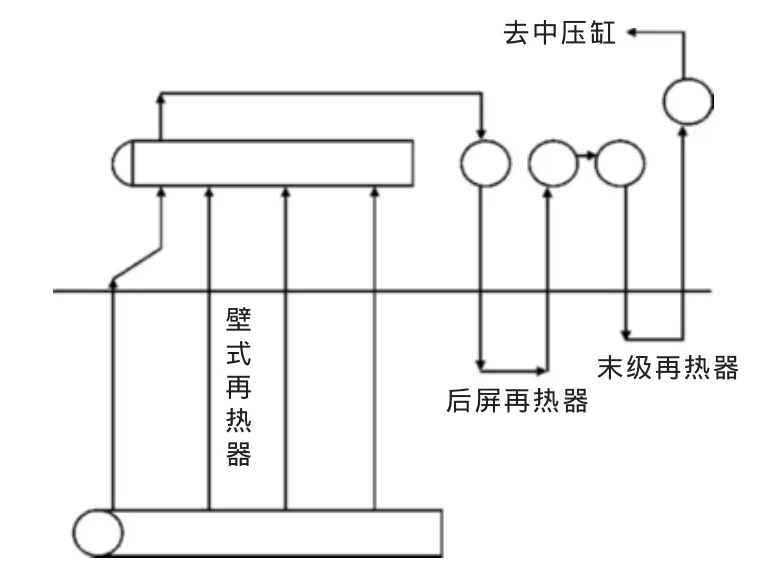

2 再热器的工作特点

再热器的低温部分在炉内为壁式再热器或屏式再热器,高压缸排汽通过2根联通管分别进入壁式再热器前、左、右入口联箱,然后依次流进中温屏式再热器和高温对流再热器,最后再从再热器集汽联箱引出进入中压缸,系统流程如图1所示。

图1 再热蒸汽系统流程

再热器是加热压力较低且已在高压缸内作功后的蒸汽,与过热器相比有以下特点:

(1)再热器的工作条件较差。由于再热蒸汽的压力低,在相同的蒸汽流速下,管内壁对再热蒸汽的放热系数比过热蒸汽小很多,对于亚临界锅炉,在额定工况时的再热蒸汽放热系数仅为过热蒸汽的20%左右,所以再热蒸汽对管壁的冷却能力差,即在受热面负荷相同的情况下,再热器管壁与蒸汽间的温差较过热器大。

(2)再热器系统的阻力对机组热效率有较大影响。再热器的系统阻力对蒸汽在汽机内的有效焓降有很大影响,从而使热耗和热效率相应减小,阻力降低既降低了流速又使通流面积过大,金属耗量加大。

(3)再热器对汽温偏差比较敏感。因蒸汽比热随压力降低而减小,再热蒸汽的压力远比过热蒸汽低,所以在相同的热偏差条件下,在偏差管与平均管的焓增差相同的情况下,再热蒸汽引起的出口汽温偏差比过热蒸汽大。从改善热偏差的角度出发,应在再热器系统中增加混合交叉次数,但也要考虑流动阻力加大的负面影响。宁海发电厂仅在中温再热器和高温再热器间采用了1次交叉换热。

(4)运行工况变化对再热汽温影响较大。当运行工况(如锅炉出力、过量空气系数、火焰中心位置等)变化时,受热面的吸热量及蒸汽的焓增会发生相应的变化,从而使出口汽温发生变化,在焓增相同的情况下,再热汽温的变化量要比过热蒸汽大。

3 再热蒸汽温度的调整工况

低负荷下再热汽温可以通过改变火焰中心的位置和炉膛出口处的烟气温度来进行调整。改变火焰中心位置有2种方法:调整燃烧器的角度和投入不同高度燃烧器对应的磨煤机。一般通过以下方法实现:通过试验确定燃烧器摆角对再热汽温的影响、不同磨煤机的组合对再热汽温的影响、辅助风门对再热汽温的影响和吹灰调节对再热汽温的影响。

宁海发电厂3号炉在300MW负荷时进行了上述调整试验。

3.1 调整磨层组合,提高再热汽温

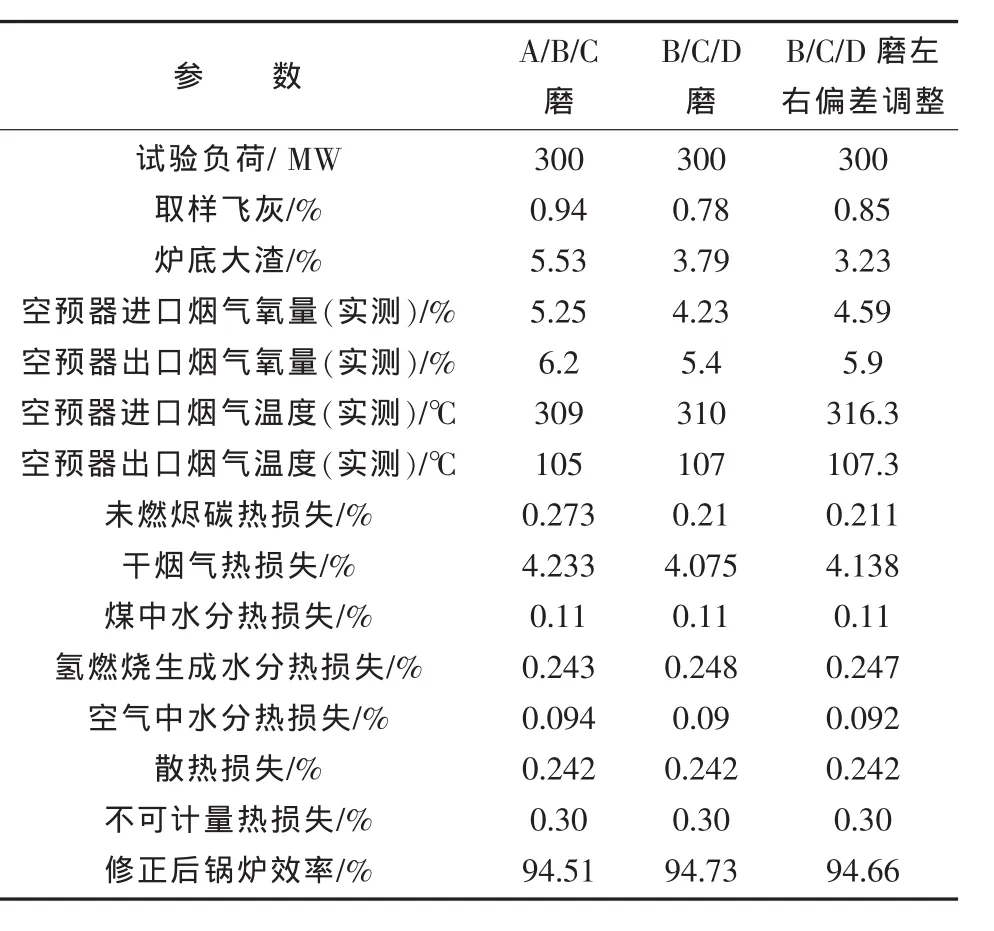

分别选取A/B/C和B/C/D 2种3台磨煤机组合方式,在300MW负荷时的参数如表1所示。

表1 磨煤机组合影响

A/B/C磨运行时,再热汽温510℃,通过将燃烧器摆角向上摆动,使火焰中心上移,减少炉膛受热面的吸热量,从而使炉膛出口烟温升高,在燃烧器摆角完全上摆的情况下,A侧再热汽温只能达到520℃,B侧523℃,无法达到额定温度。

B/C/D磨运行时,再热汽温521℃,在燃烧器摆角上摆至11%的情况下,再热器出口温度上升到约535℃,能达到额定值。由于磨煤机组合位置上移,过热器一级减温水量增大,但再热汽温明显较下层磨组合好,燃烧器摆角上摆幅度也有所减小。如果C/D/E磨运行,再热汽温将更容易调节至额定值,但由于宁海发电厂锅炉在设计时增加了分割屏的受热面积,如果将磨组合上移,必然带来2个后果:

(1)后屏超温的情况更加严重。从表1可以看出,B/C/D磨组合下后屏蒸汽的出口温度已达517℃左右,一级减温水量达100 t,减温水量已偏大。2011年10月26日,在2号炉的C修检查中发现,后屏割管管内存在大量氧化皮,表明后屏运行长期存在超温现象。

(2)一级减温水量更大。减温水的大量投入无疑会降低机组的热经济性,对机组的安全性也会造成威胁。

因此不建议采用C/D/E磨组合的运行方式。

3.2 调整二次风小风门,减小汽温偏差

通过上述试验发现,B/C/D磨煤机组合下,再热汽温能稳定在较好的水平,但再热器出口的温度偏差较大。为了优化B/C/D磨煤机组合的运行工况,通过调整二次风小风门,消除了A/B侧温差,使得该工况运行在较好的水平,试验数据如表2所示。

表2 二次风小风门调整试验参数

在试验中发现再热器A侧温度偏低,将AB,BC,OFA层辅助风门开大,DE和EF层辅助风门关小,减小起旋风,开大反切风。该工况与上个工况相比,燃烧器摆角在6%,再热汽温也能达到额定温度,再热器AB侧温差明显消除,但减温水量偏大。

3.3 3个工况的锅炉效率比较

对上述3种不同磨组投运工况进行了锅炉效率测试,结果见表3。

表3 300MW负荷下3种工况的锅炉效率

从以上3个工况的情况来看,3号炉在B/C/D磨组合工况下,炉效最高。说明在低负荷下,B/C/D磨的组合工况较为合适,再热汽温也能够保持在额定状态。而A/B/C磨组合由于A磨的燃烧器摆角不能上摆,在B/C磨上摆时会导致火焰中心上移使燃烧中心不能集中,飞灰和大渣的含碳量上升,因此该工况不是最佳工况。

3.4 吹灰器运行对再热汽温的影响

在B/C/D磨运行的工况下,选取靠近折焰角附近的长吹吹灰器对受热面进行吹灰,效果较好。试验数据如表4所示。

此时燃烧器摆角均在水平位置,再热汽温仍然能够达到额定值。低负荷下水冷壁处不吹灰,有助于提高再热汽温。

3.5 加/减负荷对再热汽温的影响

在负荷分别为300MW,350MW和400MW时进行了3个低负荷工况的试验,试验数据如表5所示。再热汽温与负荷的稳定时间、吹灰的位置、燃烧器的摆角有密切关系。在稳定低负荷情况下,通过调节燃烧器摆角及二次风小风门开度,可以有效提高再热汽温,但是在负荷波动的情况下,再热汽温容易偏低。

表4 吹灰对再热汽温的影响

从表5可以看出,下层磨运行时,燃烧器摆角均已在最高位置,过热器与再热汽温虽然能达到额定温度,但是锅炉的燃烧工况并不是最佳。在350MW下,C/D/E磨运行时,燃烧器摆角下摆,过热汽温及再热汽温均不高,这是因为该工况是在加负荷,为防止过热蒸汽超温,运行人员在加负荷期间下调了燃烧器摆角,导致再热汽温偏低。

表5 不同负荷的再热汽温影响 ℃

3.6 调整总结

低负荷调整试验可总结如下:

(1)宁海发电厂锅炉在设计时增加了分割屏的受热面。在低负荷工况下,后屏出口温度均超过510℃,高负荷情况稍好,但也超过了500℃,为了让再热汽温能达到额定值,必然要将火焰中心上移,但会使后屏超温的现象更加严重。

(2)动态工况下,再热汽温有偏低现象,电厂AGC投入率高,负荷变动率较大,后屏容易超温,使得机组在加/减负荷的动态调整中,运行人员为避免超温而不得不将燃烧器摆角下调,导致在加/减负荷过程中出现再热汽温低的情况。

(3)再热器出口A/B侧的汽温偏差不大,分布较均匀,较小的偏差均能通过调整辅助风门来消除,不是造成汽温偏低的原因。

(4)试验在稳定工况下进行,通过调节小风门及上层磨的给煤量,都能使再热汽温达到规定的要求。水冷壁的吹灰对再热汽温影响很大,在低负荷时,适当的炉膛沾污对提高再热汽温有好处,而折焰角附近长吹吹灰器的投运能显著提高再热汽温。建议低负荷减少或者停止水冷壁吹灰,多投运长吹吹灰器。

(5)试验中观察到,在低负荷时,B/C/D磨煤机组合对再热汽温的调整较为有利,锅炉的效率也较高,且燃烧器摆角也没有完全上摆,对加负荷时的汽温调整也有益处。

4 结论

在变负荷工况下,发电厂运行部门为防止后屏超温,会将燃烧器摆角下摆,致汽温偏低。机炉协调的品质会影响汽温的调节,导致汽温、汽压波动大。解决再热汽温偏低的方法是:

(1)低负荷时,可选用上层磨煤机组合,燃烧器的摆角不需上摆到最高,使运行人员在负荷变动时对燃烧器摆角的下摆操作不至于对汽温造成太大影响。

(2)提高机炉协调的优化品质。在负荷变动的情况下,协调控制能够很好地控制主汽门、燃烧器摆角、煤量等,使得机组在加/减负荷阶段,各参数能与煤量匹配,响应速度快,协调控制强,对汽温的波动产生积极的影响。

[1]康晔,马林冬.再热汽温的调整方式对热效率的影响分析[J].工程技术,2009(1)∶112.

[2]陈德.浅谈再热蒸汽温度调整方式对循环热效率的影响[J].内蒙古电力技术,2006,24(5)∶35.