航天器管路数字化制造技术与实践

2013-11-28赵长喜张佳朋

赵长喜,姜 坤,张佳朋,屈 林

(北京卫星制造厂,北京 100190)

0 引言

航天器管路系统一般包括推进系统、热控系统、环控生保系统等多种不同用途的管路,是保证航天器功能、可靠性和寿命的重要产品。

管路布局和走向复杂,给设计制造带来不少困难。航天器总装阶段,在设备、仪器安装到位的情况下管路生产还要完成取样、导管制作、装配和焊接等工序工作,使得管路生产在航天器总装主线中占时最多,成为制约航天器研制效率的瓶颈。

随着三维数字化制造技术的不断发展,管路系统的布局设计和仿真手段日臻完善,实现航天器管路系统三维数字化制造成为可能[1-3]。管路系统三维数字化制造技术在航天器总装中的深入应用,对于提高航天器研制效率有重要意义。

1 管路系统数字化制造的关键技术分析

目前,航天器管路系统已完全实现了三维数字化设计,为数字化制造打下了基础,但是,并不代表就可以顺利实现数字化制造。如何实现三维设计数据向工艺数据、制造数据、检测数据的转化,使得三维设计模型和数据为制造环节所利用,是设计阶段要重点考虑的问题。为了实现航天器管路系统数字化制造,除了要成功解决设计数据的转化和提取技术之外,还需要在数控弯管及回弹补偿的仿真、管路装配及干涉检查的仿真、管路空间柔性装配、多目视觉快速照相检测等方面取得突破。

1.1 基于管路三维数字模型的制造信息数据提取

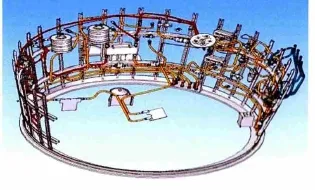

从管路三维数字模型中提取的制造信息数据包括:导管数控成形的制造信息数据,导管与管路连接件的装配工艺信息数据,管路组件的检测信息数据等。航天器管路系统非常复杂,图1为典型航天器部分管路布局。要从如此复杂的管路三维数字模型中分离和转换出制造信息数据,存在数据量大、转换格式不统一、输出方式多样等诸多问题,给数字制造带来了一定的难度。因此,需要专门开发基于管路三维设计数字模型的数据提取和转换软件,实现制造信息数据的自动提取。

图1 典型航天器管路布局Fig. 1 Layout of typical spacecraft piping system

1.2 数控弯管及回弹补偿的仿真

由于管路走向复杂,在数控弯管过程中可能存在与器上设备、工艺装备发生干涉的情况,导致无法自动成形。若这种情况发生在生产过程中,势必造成材料浪费、研制进度拖延。因此,需要开发数控弯管及回弹补偿的仿真软件,通过仿真提前进行干涉检查,一旦发现干涉,可及时反馈给设计进行修改。

1.3 管路装配及干涉检查的仿真

数控成形后的导管需与管路连接件进行装配、焊接,而装配需要一定的空间角度,要靠装配工装搭建来实现。由于管路组件涉及接口多,所以装配一组管路组件可能需要多个装配工装。管路组件走向复杂,很容易与装配工装发生干涉,而导致无法装配。因此,需要开发管路装配及干涉检查的仿真软件,对装配过程进行仿真和干涉检查,以优化装配路径,避免无法装配情况的发生。

1.4 管路空间柔性装配技术

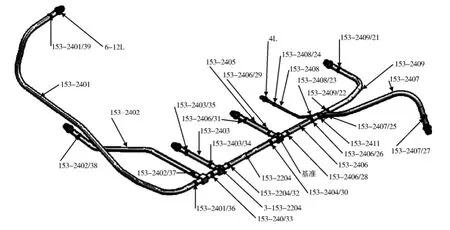

一组管路组件一般由多根导管和多个管路连接件组成,如图2所示。

图2 一组典型的航天器管路组件Fig. 2 A group of typical piping components of spacecraft

每组管路组件一般有多个接口,有时多达几十个接口,而每个接口均存在导管与管路连接件之间相对复杂的空间位置关系,难以用简单工装搭建来实现装配。比较简单的做法是采用组合夹具方式进行搭建,为保证接口位置精度,需要采用精测设备辅助逐步调整到位,因此,效率比较低,比较适用于试制和临时应急使用。由于管路走向复杂,很容易与位姿调整工装发生干涉。为了适应不同管路组件的快速定位和装配要求,同时满足航天器管路研制周期短、多型号并行生产的要求,需要开发基于三维设计模型的空间柔性装配软件平台。而管路组件装配的复杂性使得该软件平台的开发难度很大。

1.5 多目视觉快速照相检测技术

导管在弯管制作、装配、焊接后形状和接口位置精度会存在一定偏差,对于存在多个复杂管路分支的组件,偏差累积可能导致整个管路组件无法安装,因此管路制造精度的检测非常重要。传统的三坐标测量、激光跟踪测量等方法需要通过多点测量拟合,测量周期太长,与并行生产的要求差距较大。

多目视觉快速照相检测技术是集照相技术、计算机图形学、图像处理技术和信息合成技术于一体的三维重构技术,具有快速精确检测的优势[4]。开展多目视觉快速照相检测技术在航天器装配中的应用,是实现复杂管路组件快速检测的有效手段。

2 航天器管路数字化制造实践

在上述分析的基础上,开展了基于三维模型的航天器管路数字化制造技术应用研究,并成功应用于某型号管路系统的研制,缩短研制周期近2个月,实现了管路生产与总装主线的分离。

2.1 管路模型制造信息数据提取

航天器管路的设计采用的是Pro/E、CATIA等不同的软件平台,而制造软件平台是UG系统。考虑到 UG系统在加工方面具有明显的优势和成熟度,以UG系统作为二次开发平台,研发了基于三维模型的航天器管路制造数据转换和提取软件系统,实现了三维设计模型在管路成形、装配、检测等过程中的应用。

1)设计坐标系与制造坐标系的转换

在设计中,管路组件模型的坐标系原点的选择一般与整舱或整星的坐标系原点一致,但管路组件本身的数字装配是独立进行的,显然不能使用整舱或整星的坐标系原点,因此需要根据一定的规则设定管路组件自身的坐标系原点。在管路组件中,制造坐标系原点的选取与设计坐标系原点的相对位置关系既要容易测量,又要有利于自身各构件间装配关系的确立,一般以导管连接件为基准建立坐标系。在数字化制造中,这两个坐标系之间是紧密相关的。

在 UG系统上开发的基于三维模型的航天器管路制造数据转换和提取软件系统,成功地实现了设计坐标系与制造坐标系的转换,这是数据成功转换和提取的前提。

2)数据输出格式

根据数控弯管设备、装配平台和检测设备的数据导入格式要求,开发的软件系统能将转换后包含管路连接件编号、导管编号的数据以EXCEL格式或IGES文件格式输出,输出的数据可直接驱动数控弯管设备进行导管弯制,或驱动装配平台进行接口位置的调整。

2.2 弯管工艺及回弹补偿的仿真

基于UG系统,开发了管路成形和装配的工艺仿真软件。

1)数控弯管仿真

数控弯管仿真实际上是利用计算机图形软件模拟真实弯管设备的机构运动,在弯管过程中不断进行碰撞干涉检测,以便预先发现可能发生的碰撞干涉。数控弯管仿真所需的数据包括数控弯管设备、弯管模具及导管的运动轨迹信息。在开发的管路成形和装配的工艺仿真软件上,实现了管路弯管工艺性干涉检查。

2)回弹补偿

导管数控成形精度与材料特性和弯管参数密不可分,不同材料、不同规格的导管回弹系数、延伸率等存在一定的差异[5]。若每次自动弯管前都要通过大量工艺试验来确定工艺参数,则势必会严重影响生产进度。因此,在管路成形和装配的工艺仿真软件上建立了航天器常用管路系列化弯管模具库和弯管回弹量工艺数据库,实现了管路弯管的回弹补偿仿真。

首先,对不同型号、不同平台的航天器管路系统进行分析梳理,利用成组技术,把航天器管路系统所有零组件进行优化,实现管路组件的通用化、系列化、模块化。

其次,开展航天器常用的钛合金管、不锈钢管、铝合金管等导管回弹量基础数据的采集,形成航天器导管弯曲回弹补偿数据库。数据库建立过程中需要针对不同材料、不同规格、不同弯曲半径、不同弯曲角度范围等参数,开展仿真分析和试验验证工作,确定合理的回弹补偿数据。

最后,对数控弯管程序进行修正。即在弯管前,从导管回弹补偿数据库中查寻得到每根导管弯曲的回弹补偿量,进而修正相应的数控弯管程序,实现导管的高精度弯制。

2.3 航天器管路柔性装配平台开发

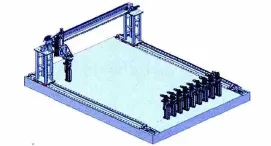

采用模块化设计思路,开发了全数控的航天器管路柔性装配平台,如图3所示。该装配平台由1个四自由度(x、y、z、c)龙门型位移台和多个三自由度(z、a、b)多维组合台组合而成。将移动模块均设计为丝杠+导轨形式的独立单元,转动模块均设计为涡轮涡杆转台独立单元,每个模块的集成度高,具备互换性。该装配平台能够在3 m×2 m范围内实现 7个自由度的调整,调整精度可达到0.01 mm,可满足不同管路组件的快速定位和装配要求。

以管路连接件为装配基准,利用四自由度龙门型位移台实现管路连接件的位置调整,三自由度多维组合台实现管路连接件的空间位姿调整。管路柔性装配平台的驱动数据来自三维设计模型,首先利用上述的数据转换和提取软件系统通过偏置解析算法完成数据转换后,自动获取管路连接件的数字化标识和多维组合台编号,然后进行管路连接件和多维组合台间的自动匹配(即指定哪个多维组合台安装哪个管路连接件)。在该装配平台上,实现了管路系统三维数字化制造的数据自动转换和提取、仿真优化以及驱动数据的输出。

图3 空间柔性装配平台Fig. 3 The flexible assembly platform

2.4 管路快速检测系统开发

与北京理工大学合作开发了基于多目视觉的快速照相航天器管路检测系统。该系统主要由硬件和软件两部分组成。硬件部分包括机械平台和图像采集设备。图像采集设备采用德国AVT公司Guppy Pro F-146B和Guppy Pro F-201B两个型号的工业用数字黑白相机,其镜头为日本 Computar公司的 M0814-MP型号定焦镜头。根据测量原理以及被测零件特性,采用LED漫射式白色背光作为照明光源,即利用从被测零件背面漫射过来的均匀光线,通过相机可以看到被测零件的边缘轮廓,满足光学测量要求。系统的软件部分是基于C++程序语言开发完成的,其功能主要包括相机的标定、图像的采集、特征的提取、三维重建、三维显示等。

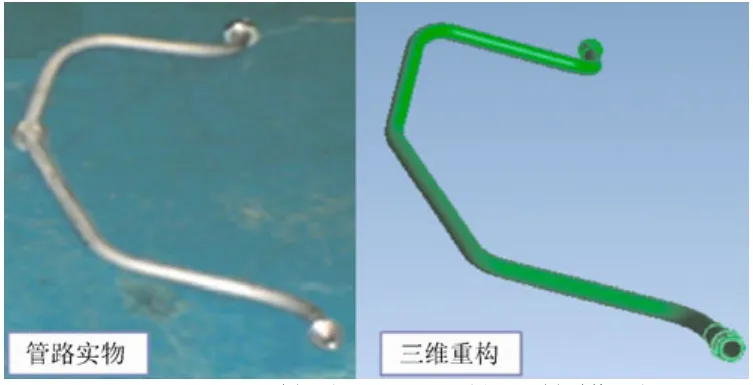

利用该检测系统可以对管路组件的各部分进行模型重构。对于组件中的导管,可采用中心线为特征值的方式实现管路空间走向的快速三维重构;对于管路连接件,主要是利用已有的CAD模型库并由操作者选择进行交互式三维模型重建,属于反求工程。图4为管路测量后的重构模型。

管路快速检测系统实现了1.5 m×1.2 m范围内不同管路组件的快速测量,测量精度达到0.1 mm,一般导管和管路连接件的测量时间不超过10 s,复杂管路组件测量时间不超过2 min。

图4 管路测量后的重构模型Fig. 4 The reconstruction model of the pipe after measurement

3 结束语

目前我国航天工业处于快速发展时期,航天器三维数字化设计制造势在必行,而航天器管路数字化制造关键技术的突破和应用实践,进一步证明了这一点。航天器管路设计制造全过程数字化技术应用研究的深入推进,势必改变航天器管路的生产模式,进一步提升航天器的生产能力。

(References)

[1]朱光辰, 魏鹏威, 侯向阳, 等. 提高航天器管路总装效率的技术途径研究[J]. 航天器工程, 2009, 18(4):78-83 Zhu Guangchen, Wei Pengwei, Hou Xiangyang, et al.Study on improving integration efficiency of spacecraft pipeline[J]. Spacecraft Engineering, 2009, 18(4): 78-83

[2]熊涛, 孙刚, 刘孟周. 数字化技术在卫星总装中的应用[J]. 航天器环境工程, 2008, 25(1): 80-83 Xiong Tao, Sun Gang, Liu Mengzhou. The application of digitization technology in satellite general assembly[J].Spacecraft Environment Engineering, 2008, 25(1): 80-83

[3]陈向东, 张旺军, 潘艳华. 航天器的数字化总装设计研究[J]. 航天器工程, 2008, 17(1):64-67 Chen Xiangdong, Zhang Wangjun, Pan Yanhua. Study on spacecraft digital integration design[J]. Spacecraft Engineering, 2008, 17(1): 64-67

[4]赵梅芳, 沈邦兴, 晓明, 等. 多目立体视觉在工业测量中的应用研究[J]. 计算机测量与控制, 2003,11(11):835-849 Zhao Meifang, Shen Bangxing, Xiao Ming, et al.Research on application of multi-view stereo vision in industrial measurement[J]. Computer Measurement &Control, 2003, 11(11): 835-849

[5]刘志. 缠绕式弯管机上的管路的弯曲回弹与伸长规律[J].精密成形工程, 2003, 21(5): 83-84