喷射式绞纱染色机分流器均匀性的研究与优化*

2013-11-26海亮

□ 张 海亮 □ 郑 吉 □ 骆 欢

1.浙江工业大学 机 械工程学院 杭 州 3 10014

2.浙江工业大学 特 种装备制造与先进加工技术重点实验室 杭 州 3 10014

喷射式绞纱染色机是目前大部分印染企业在对绞纱进行染色时所采用的设备,由染槽、多孔喷管、分流装置、传动装置、循环泵等部分组成(如图1所示)。染色时,将绞纱分别套在并列的多孔喷管上,用泵将染液从染槽送入多孔喷管中,染液从喷管的细孔喷淋于绞纱上。与此同时,由于回转装置带动喷管一起转动,可使套挂在喷管上的绞纱渐渐转动而达到均匀染色的目的。

缸差问题是间歇法染色的一大通病。为此,设备制造企业设计开发了大容量的多喷管绞纱染色机,可以达到80~100管,以求大幅度地降低缸差的发生概率,甚至在一定程度上消除缸差。然而,新开发的大容量喷射式绞纱染色机,虽然克服了缸差问题,但是大容量的多喷管染色机会导致各喷管的流量分配不均,从而造成管差问题,成为该类大容量染色机需要重点克服和解决的一个专题[1]。

在染色机染色过程中,分流器对染液分配的均匀性直接决定了多孔喷管喷出染液的均匀性,从而影响纱线与染液的接触率,使纱线产生色花、色差等质量问题,并且降低生产效率,影响企业效益。因此,对影响分流器均匀性的因素进行研究,并对结构存在的问题进行改进是十分有必要的。

▲图1 喷射式绞纱染色机整体结构图

1 多孔管流量分配理论

在给排水、化工、电力、通风等领域中,往往需要一种均匀分布气体或液体的装置,它由一根总管和与总管侧面连接的一排或若干排支管组成。支管可以是具有相当长度的管道或喷嘴,也可以仅仅是小孔,总管的横截面可以是圆形、方形、椭圆形等。这种总流被分流为多束分流的流动过程称之为分支流。多孔管就是典型的将主流经侧壁小孔沿轴向流道均匀地流出的分配装置[2]。所以染色机分流器的流量分配问题属于多孔管流量分配领域。

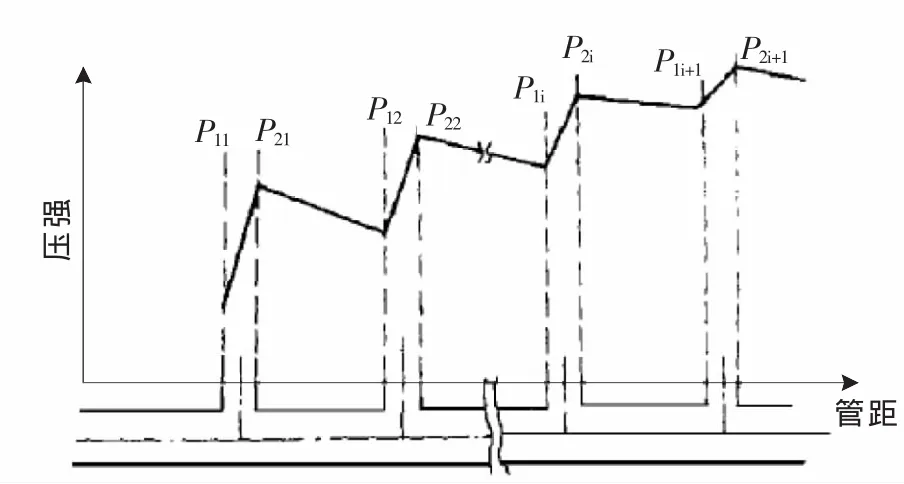

在等直径主管上等间距开设等孔径的支管,流体流经主管的沿程压强变化如图2所示。从图2可见,流体流经等直径的多孔管,其压强的一涨一落不能回复到原来的值,因而流体流经沿程各支管的流率亦随之改变[2]。

▲图2 多孔管沿程压强变化

在多孔管流或分支流内,流体在流动过程中质量不断减少,管内压力变化受摩擦和动量交换的双重影响。主流流体由于侧孔出流而流速减小,流速的减小使流体的部分动能转化为静压能,导致流体沿流动方向的压力升高;另一方面,管壁摩擦阻力将使流体沿流道产生压力损失,导致压力降低。所以,如果适当地调整流动参数或分支管结构,使流道内由于侧孔出流产生的压力升高和由于摩擦阻力产生的压力降低相平衡,那么沿管轴线得到均匀的静压分布是可能的[3]。

影响多孔管流动机理的因素有很多,主要包括:主管管长、主管截面形状、首段压强、流体性质、孔径、开孔方式、孔间距和管道粗糙度等[4]。在设计中,为不影响染色机的其它结构,采用改变主管截面形状来达到出口流量均匀分配的目的。笔者采用Fluent软件对变截面主管内的流动情况进行模拟,进而指导其截面参数的设计和优化。

2 对分流器进行模拟及分析

笔者针对现有的80管大容量双层喷射式绞纱染色机所存在的分流器流量分配不均匀的问题进行研究,采用Fluent软件对分流器内部流场进行模拟,得到出口质量流量的分布图。

2.1 流场模型的建立

将80管大容量喷射式绞纱染色机分为两层,上层分流器有38个出口,连接有38根多孔喷管;下层分流器有42个出口,连接有42根多孔喷管。笔者主要研究上层分流器在给定流量情况下的流量分配均匀性问题,下层分流器与其情况相似。

因为分流器出口的压强大小未知,但实际情况下外界对出口的压强一定,且出口的压强都相等,所以在对出口设置压力出口边界条件时均设为大气压,可以用来模拟实际状况下管道内部的流动情况及出口流量的分配状况。

图3为现有的喷射式绞纱染色机分流器设计图,入口管径410mm,壁厚3mm,出口管径60mm,壁厚3mm,主管道为变截面的矩形管道,尺寸如图3所示,高110mm,壁厚2.5mm。

选取分流器内部的流体区域作为研究对象,建立模型,如图4所示。几何模型中各部分尺寸和位置同实际分流器完全相同,模型以结构性网格为主,部分结构复杂区域采用非结构网格,网格数为40多万个。数值计算按照三维k-ε湍流模型进行求解,视分流器内流体为常温、常压水,密度和黏度为常数。入口边界条件为速度入口,速度大小经实际流量换算后为1.5 m/s;出口边界条件为压力出口,大小均设为标准大气压。入口湍流强度为3.03%,水力直径为404 mm。

2.2 出口的质量流量分布及原因分析

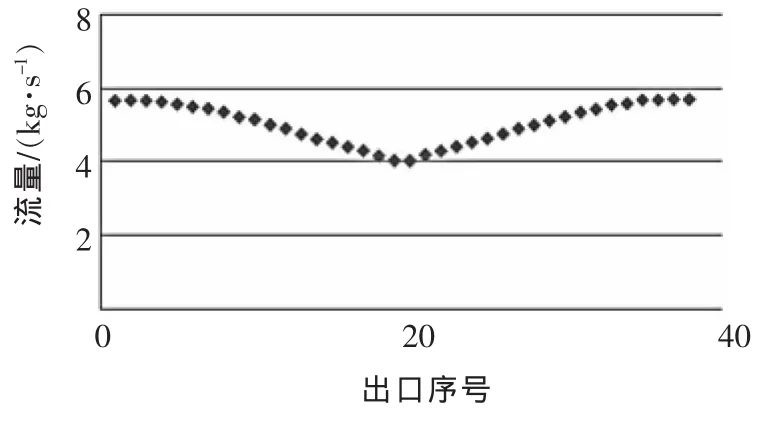

图5为原分流器38个出口对应的质量流量分布图,从图中可以看出,中间的20个出口流量分布比较均匀,再往两侧,流量先降低后增大,增大的斜率逐渐变大。

为了对影响出口流量分布不均的原因进一步进行分析,先对等截面主管内流体的流动情况及出口的流量进行模拟和分析。选取主管为等截面矩形管道,尺寸为 13 120 mm×380 mm×110 mm(长×宽×高),壁厚 2.5 mm,其它尺寸与原分流器相同,以分流器内部的流体区域作为研究对象,并建立模型,如图6所示。

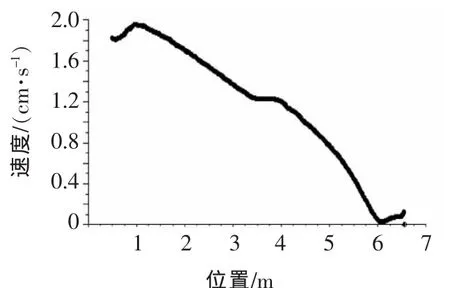

流体模型的参数设置同上,经计算,得到等截面分流器38个出口对应的质量流量分布图,如图7所示。从图中可以看出,出口的流量从中间位置向两侧逐渐增大,并且斜率逐渐变小。为了研究出口流量与压力和流速的关系,给出主管中间(避免边界层影响)一条线上的压强和流速分布图,如图8、9所示。

由图8、9可以看出,主管内流体由于从侧孔不断流出而流速减小,流速的减小使流体的部分动能转化为静压能,导致流体沿流动方向的压力升高;另一方面,管壁摩擦阻力将使流体沿流道产生压力损失,导致压力降低。但在流体流动方向总的压强升高,从而导致流量向两侧逐渐变大。

▲图3 现有喷射式绞纱染色机分流器

▲图4 原分流器的流体区域模型

▲图5 出口质量流量分布图

▲图6等截面分流器的流体区域模型

▲图7 等截面分流器出口质量流量分布图

▲图8 流速分布图

▲图9 静压分布图

从原分流器的结构可以看出,原来在设计时其实也注意到了这个问题,故设计成截面向两侧逐渐减小,从而使主管中的流体向两侧流动的流速加快,来达到减缓静压能的升高,从模拟结果来看,虽然在一定程度上减小了分配的不均匀性,但效果仍然不理想,原因可能是对流速的加快控制得不太好,即截面的形状设计得不太合理。

3 分流器的分析与结构改进

为了使分流器达到分流均匀性的要求,并使分流器结构的改变不影响原来染色机的其余结构,故与原设计一样,通过改变未开有小孔的侧面的形状来达到使分流器均匀分流的目的。

通过观察可以发现,该侧面其实有几块斜面组成,斜面的斜率直接影响主管的截面形状,从而影响到了出口的质量流量分布。

3.1 斜面倾角对流量分配的影响

为研究斜面的倾角对流量分配的影响,新建模型如图 10 所示,分别对∠α 取 1.5°、2°、2.5°、2.8°、3°进行模拟,其余参数与原分流器一样。

通过模拟计算,从图11中可以看到在不同倾角情况下出口质量流量的变化趋势,可以总结为当倾角增大时,中间出口的流量增大,而向两侧的流量减小。当倾角增大到一定程度后(在本模型中为2.5°),倾角发生较小的改变都会引起流量发生较大的变化。分析其原因:因为倾角增大后,越靠近两侧主管截面积越小,主管内流体的流速增大,从而使因动量的减小而升高的静压能减小,这种趋势在两侧比较明显,故两侧的流量减小;而两侧由于截面积较小,阻力变大,使中间主管的流量增大,因此中间位置出口的流量也有变大的趋势。当倾角增大到一定程度后,由于倾角的微小变化都会使得两侧主管截面产生较大的变化率,故当倾角发生微小的变化时流量都会有较大的变化。

原设计分流器主管长13 120 mm,单边长度为6 560 mm,除第9管与第10管、第29管与第30管间距为780 mm外,其余管间距均为300 mm。由图11可以看出,由于出口流量的变化率不同,若采用单一斜率的斜面,难以将出口的质量流量分配均匀。

▲图10 倾角影响模型

▲图11 不同倾角下出口的质量流量

▲图12 新设计的分流器

3.2 分流器的结构优化

为了使分流器的出口流量达到均匀性的要求,对需要优化的两边侧面均用5块不同斜率的斜面组成,对于第9管与第10管、第29管与第30管间距较大的情况,因为在流动过程中距离较远,管壁摩阻将使流体沿主管产生的压力损失增大,故第9管、30管流量突然变小,因此在这几个管之间采用斜率较小的斜面组成。

图12是新设计的分流器结构图,从图中可以看出,为了使出口的流量达到均匀分配的目的,两边的侧面均由 5 块不同斜率的斜面 (AB、BC、CD、DE、EF)组成,建立平面直角坐标系如图12所示,则这几块斜面的斜率由 A、B、C、D、E、F 6 个点的坐标决定。

下面通过选取10组不同的坐标值(见表1),来对不同斜率下出口的流量进行模拟,结果经过对比后,选取流量分布最均匀的一组作为最终优化结果。

经过对10组数据的模拟计算和对模拟结果进行综合比较之后,最终选取第10组的坐标值作为最终的优化结果,在这样的截面形状下,出口的质量流量分布如图13所示。

表1 10组不同的坐标值

▲图13 第10组坐标下出口的质量流量

3.3 分流器配液性能评定

(1)均匀度。衡量分流器分液均匀性的主要指标是各孔分配液体的均匀性,均匀度η可定义为流体通过孔的最小和最大流量之比[5]:

式中:Qmin为压力最小处孔口的出流量,m3/s;Qmax为压力最大处孔口的出流量,m3/s。

根据原设计和改进后分流器的质量流量,分别得到它们的配液均匀度为:η原=0.83,η改=0.97,配液均匀性提高了16.9%。

(2)不均匀度。衡量分流器分液均匀性的另外一项主要指标是各孔分配液体的不均匀度,不均匀度Mf定义为:

式中:Qi为第 i个出口的体积流量,m3/s;Qi为 i个出口的平均体积流量,m3/s;N为出口的个数。

Mf越大,流量分配越不均匀[6]。根据原设计和改进后分流器出口质量流量的数据,分别得到它们的配液不均匀度为:Mf原=0.044 584,Mf改=0.007 34,配液不均匀性降低了83.5%。

通过分流器的均匀性能评定,发现改进后分流器的均匀性与原分流器相比,出口流量的均匀性得到了较大的提升,并且仅仅改变了侧面的形状,并不影响原染色机其他部分的结构布局,加工简单,因此认为结构改进达到了预期的目标。

4 结论

(1)针对现有的80管大容量双层喷射式绞纱染色机所存在的分流器流量不均的问题进行研究,采用Fluent软件计算得到出口的质量流量分布图。

(2)结合多孔管流量分配理论对原分流器出口流量分配不均的原因进行分析,通过新建模型来研究斜率对出口流量分配的影响,归纳为:当倾角增大时,中间出口的流量增大,而向两侧的流量减小。当倾角增大到一定程度后(在本模型中为2.5°),倾角发生较小的改变都会引起流量发生较大的变化。

(3)为了使分流器的出口流量达到均匀性的要求,对需要优化的两边侧面均用5块不同斜率的斜面组成,取10组不同的坐标值来改变斜面的斜率,模拟计算出口质量流量分布图,通过比较,选取最优的一组坐标值作为最终的优化结果。

(4)采用不同的公式对分流器的均匀性能进行评定,得到配液均匀性提高了16.9%,配液不均匀性降低了83.5%,出口流量的均匀性得到了较大的提升,并且仅仅改变了侧面的形状,并不影响原染色机其它部分的结构布局,加工简单,因此认为结构改进达到了预期的目标。

[1] 吴金石,周凉仙.大容量液流喷射染色机的管差原因剖析[J].针织工业,2008(6):44-45.

[2] 伍钦,蔡梅琳,梁玉兰.流量分配管的设计理论[J].给水排水,1998,24(7):31-34.

[3] 王峻晔,葛晓陵,吴东棣.分支流理论研究进展[J].力学进展,1998,28(3):392-401.

[4] 黄兴国.多孔软管水力特性实验研究[D].新疆:石河子大学,2009.

[5] 伍钦,蔡梅琳.直径流量分配管的计算[J].华南理工大学学报,2000,28(7):94-98.

[6] 王昂,王黎,张士博.变孔径直管液体分布器的研究与设计[J].1993,21(3):22-29.