基于分子链段长度的微观黏度模型研究

2013-11-26裴九龙何培乾柯昌星伍晓宇

娄 燕,裴九龙,何培乾,柯昌星,伍晓宇

深圳市模具先进制造技术重点实验室,深圳大学机电与控制工程学院,深圳518060

微注塑成型以其体积小、重量轻及精度高等优势广泛用于航空、医疗和电子等领域,成为微成型精密制造的研究热点[1-3].微注塑数值仿真证明,聚合物熔体黏度模型是研究微注塑成型流变特征的关键,对熔体黏度描述不准确是微注塑模拟结果出现偏差的主要原因.现阶段大部分研究仍采用宏观黏度模型描述微注塑流动行为,降低数值分析的准确性[4-5].研究表明,由于特征尺寸减小,熔体微尺度下的流变特征与宏观尺度时有所不同,不能简单采用宏观黏度模型描述微流动行为[6-7].因此,Eringen等[8]引入黏性流体非局部连续原理,并考虑分子取向效应,建立熔体微尺度黏度模型,但该模型针对纳米级流体,不能准确反映微注塑成型中熔体的流变特征.陈嘉濠等[9]建立微流道流变测量系统,计算聚合物熔体在相应微流道中的黏度值,但未建立反映微流动行为的黏度模型.徐斌等[10]基于Kelvin-Voigt本构方程,建立微观黏度模型,但其在推导过程中假设壁面滑移速度为0,且模型中幂指数形式放大了基准黏度值与实际黏度值的偏差,增加了模型的应用难度.

本研究借鉴宏观Cross_Law黏度模型,基于分子链段长度引入尺寸修正因子,建立反映微观流动特性的微观黏度模型,通过微尺度薄板的注塑实验验证模型的合理性.利用所建黏度模型,研究微注塑黏度变化对黏度分布、注射压力和流动速度的影响规律,分析微流动黏度的变化.

1 微观黏度模型的建立

由于常规流动宏观黏度模型未考虑尺寸效应对黏度的影响,一些在宏观尺度下被忽略的因素,在微观上可能对熔体流动黏度产生较大影响[11-13].文献[14]表明,高分子在微流道中的黏度值比传统黏度值低40%~60%,且偏差随着管径尺寸缩小而增大.因此,本研究针对微尺度流动,基于宏观Cross_Law黏度模型,引入尺寸修正因子,建立微尺度黏度模型.

1.1 引入黏度模型修正系数

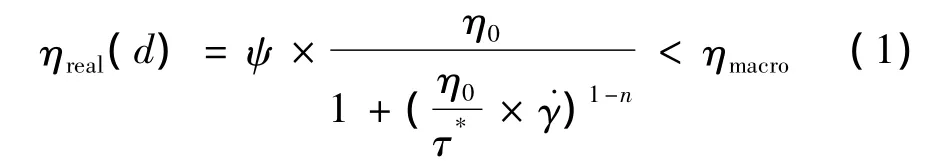

由于微观流动中聚合物材料黏度值小于宏观流动黏度值,因此,基于Cross_Law黏度模型的黏度模拟值ηmacro大于微流动实际黏度值ηreal.针对特定材料相应的最小特征尺寸d的微流动,引用模型修正系数ψ修正Cross_Law黏度模型为

其中,ψ为黏度模型修正系数;η0为剪切速率为0时的黏度值;τ*为反映流体剪切变稀水平的材料常数;为剪切速率;n为非牛顿系数.

1.2 确定黏度模型尺寸修正表达式

为深入研究微流动问题,针对黏度模型尺寸修正表达式,需找出宏观流动与微观流动的联系.高分子流动是通过链段相继跃迁实现,因此,聚合物材料的链段长度le反映高分子流动特征,其中的分子链长度见文献[15].微流道特征长度d作为微结构的最小宏观尺寸,是表示流道微型化程度的核心尺寸,故将le/d设为微观影响因子.

对特定聚合物材料,修正系数ψ主要取决于le与d.对ψ与le/d进行拟合分析发现,修正系数与微观影响因子之间呈显著线性关系,如图1.

图1 修正系数ψ与微观影响因子le/d关系曲线Fig.1 Relationship curve between ψ and le/d

通过线性拟合,可将聚合物材料对应不同特征尺寸的模型修正系数用多项式表示为

其中,a和b分别为拟合直线ψ-le/d的斜率和截距.

最后,将式(2)替代尺寸修正系数得微观黏度模型

2 微观黏度对微流动的影响

为研究微观黏度对微流动的影响与趋势,在有限元仿真时分别采用微观黏度和宏观黏度模型,针对不同尺寸正方形截面流道,对比观察微尺度黏度如何影响流体的流动行为.其中,微流道正方形截面边长d依次为500、300、200和100 μm,注射速度v=1 m/s,壁面滑移系数为1×106.注塑成型聚合物材料ABS及其属性如表1.

表1 ABS材料模型参数Table1 Model parameters of ABS

根据Cross_Law宏观黏度模型和式(3)可以计算出ABS材料的宏观黏度模型为

ABS材料的微观黏度模型为

利用有限元模拟软件Ansys,分别得到微流道出口处横截面黏度分布图、流道出入口压力差变化曲线图和横截面熔体速度分布图.

2.1 微观黏度对流动黏度分布的影响

图2为熔体注射速度为1 m/s时,分别采用宏观黏度模型和微观黏度模型,得到不同尺寸微流道出口截面处的黏度分布曲线.其中,横坐标为流体质点到截面中心的距离;纵坐标为质点黏度值;原点表示微流道截面中心.通过比较4种特征尺寸对应的宏观和微观黏度模拟值可知,因为流道尺寸的减小,微尺寸效应越发明显,使得流体分子取向作用也越来越明显,熔体剪切速率增大,黏度降低.因此微观模型黏度模拟值比传统模型黏度模拟值要小,且两者偏差随特征尺寸的减小而增大,说明宏观模型已不适于描述微流动的黏度特性.另外,由图2可知,当微流道特征尺寸大于300 μm时,熔体黏度在流道截面中心达到最大,在壁面处黏度最小.但当微流道特征尺寸为200和100 μm时,壁面处黏度依然最小,但最大值位置偏离截面中心,与中心距离分别为1.98×10-5和9.92×10-6m.其中,流道壁面处的流体处于液体与固体交界,流动表现为高速流动层与低速流动层之间的剪切行为,剪切速率相对于流道中心流体要大,故聚合物黏度值偏小.但在流动中心附近流体速度平稳,剪切速率较小,故聚合物黏度值较大.但随着流道特征长度的减小,模腔表面粗糙度与特征尺寸之比越来越大.流动中的分子链碰到粗糙度峰谷时会产生逆流扰动效应,改变由于剪切形成的分子取向,一定程度上促进分子链间的缠结,使黏度增大.由于逆流作用较小,不能影响到熔体中心黏度特性,故最终表现为黏度最大值位置偏离流道中心.

图2 不同特征尺寸截面黏度分布图Fig.2 Sectional viscosity distribution for different feature sizes

2.2 微观黏度对注射压力的影响

图3为熔体注射速度为1 m/s时,分别采用宏观黏度模型和微观黏度模型,得到不同特征尺寸的微流道出入口压力差变化曲线.其中,横坐标表示微流道正方形截面特征尺寸,纵坐标表示尺寸相对应的压力差数值.由图3可见,随着微流道尺寸的减小,冷凝层和表面粗糙度对流动的阻碍作用越来越明显,为维持1 m/s的注射速度,所需注射压力也越来越大.依据宏观模拟曲线可知,所需提供的压力差由 500 μm 时的52.075 MPa,提高到100 μm时的332.8 MPa,增幅为539.08%;依据新建黏度模型模拟曲线可知,所需提供的压力差由500 μm时的45.79 MPa,提高到100 μm 时的107.96 MPa,增幅为135.77%.而两个压力差的偏差也由500 μm 时的6.285 MPa,提高到100 μm 时的224.84 MPa,即随着特征尺寸的减小而显著增大.证明在微流动过程中微流道尺寸变小,阻力增大,熔体流动变得困难.然而由于特征尺寸减小,微尺度效应致使聚合物熔体黏度值相应变小,因此微观黏度模型压力差模拟值小于宏观模型.尽管微观黏度变小有利于熔体流动,但随着微流道尺寸的减小,流动阻力越来越大,所需注射压力也逐增.

图3 微流道出入口压力差变化曲线Fig.3 Pressure difference for different feature sizes

2.3 微观黏度对流动速度分布的影响

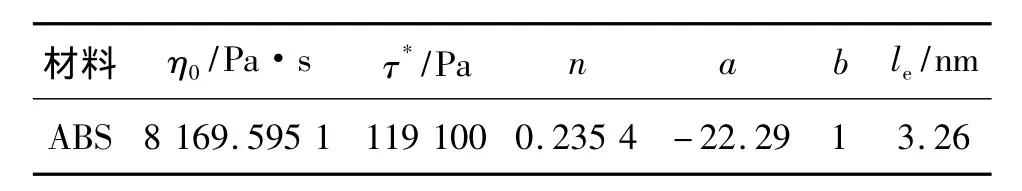

图4为相同物理条件,分别采用宏观黏度模型和微观黏度模型,得到不同尺寸的微流道出口截面处速度分布曲线.其中,横坐标为流体质点到截面中心的距离,原点表示微流道截面中心,纵坐标表示质点速度值.靠近壁面的分子链一端因为吸附作用固定在冷凝层,另一端被上层分子链沿流动方向拖动而进行剪切取向.因此,靠近壁面处分子链阻力最大,速度最小,而流道中心处所受阻力最小,速度最大.但随着微流道特征尺寸的减小,熔体在壁面处的剪切应力增大,当超过临界剪切应力时,黏附在壁面处的分子会因解吸附而发生相对滑动,产生壁面滑移现象,使流动趋向平稳.由宏观黏度模型模拟曲线可知,截面中心处的速度随流道尺寸的减小而减小.但因存在微尺寸效应,逐渐变大的流道表面力致使流动剪切速率增大,黏度变小,更有利于熔体流动.因此微流动时,尽管特征尺寸减小,剪切速率增大,流道截面中心处的速度却变化不大.

图4 不同特征尺寸截面速度分布图Fig.4 Sectional velocity distribution for different feature sizes

3 微厚度薄板注塑实验验证

3.1 微厚度薄板型腔加工

本研究采用两种尺寸验证微黏度模型.其中,在进行微模具加工时,相应微结构特征为长宽10 mm×10 mm,深度分别为80 μm和70 μm的微厚度薄板型腔.由于薄板型腔尺寸仅在1个维度上达到微米级,因此本试验采用日本Roland公司型号为MDX-500的微型数控铣床,进行具有厚度方向微特征的薄板型腔加工,完成后再用粒度为400的BORIDE美国油石和粒度为W40和W14的金钢石研磨膏对成型表面进行抛光,薄板型腔如图5.

图5 正方形薄板型腔图Fig.5 Micro injection molding cavity

3.2 注塑实验验证

注塑实验使用深圳大学J14-8T-D16号8 t直压式微型注塑机,其螺杆直径为16 mm,最大注塑压力为140 MPa.模具变温装置采用深圳大学J11-V-180快速热冷注塑控制机(高压蒸汽型),其由控制机、电蒸汽锅炉、储气罐、软水器、各种管道和测控仪表构成,蒸汽压力为1.1 MPa,最高温度可达184℃.材料选用中国石油化工集团公司茂名分公司9020M型号PP塑料.PP熔料的温度为225℃,模具的温度分别为25℃和100℃.

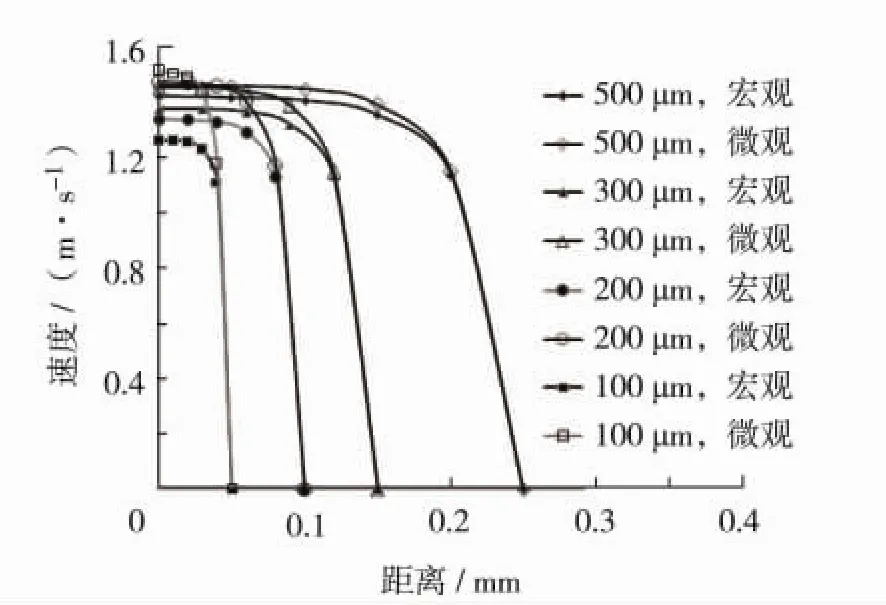

实验针对注塑压力和注塑速度进行多段设置.其中,浇口流道为第1段,进浇口处为第2段,产品进胶到90%左右时为第3段,剩余部分为第4段.针对深度为80 μm和70 μm的微薄板型腔,先后设置不同的入口压力(相同流量)和不同的流量(相同入口压力),分别进行24组注塑实验,相应实验结果如图6.

图6 微厚度薄板试验结果Fig.6 Micro injection experimental results

3.3 结果与讨论

3.3.1 微注塑工艺参数

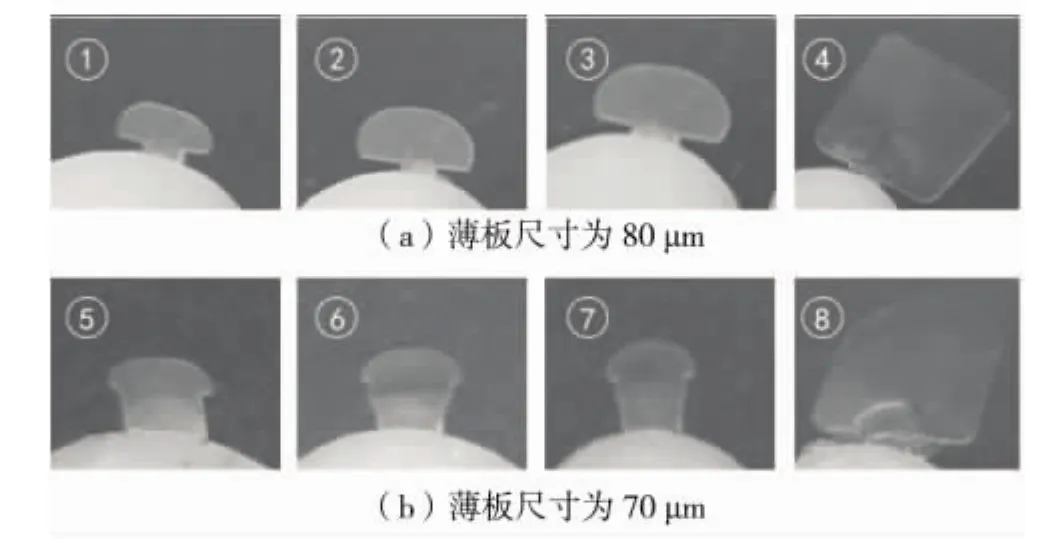

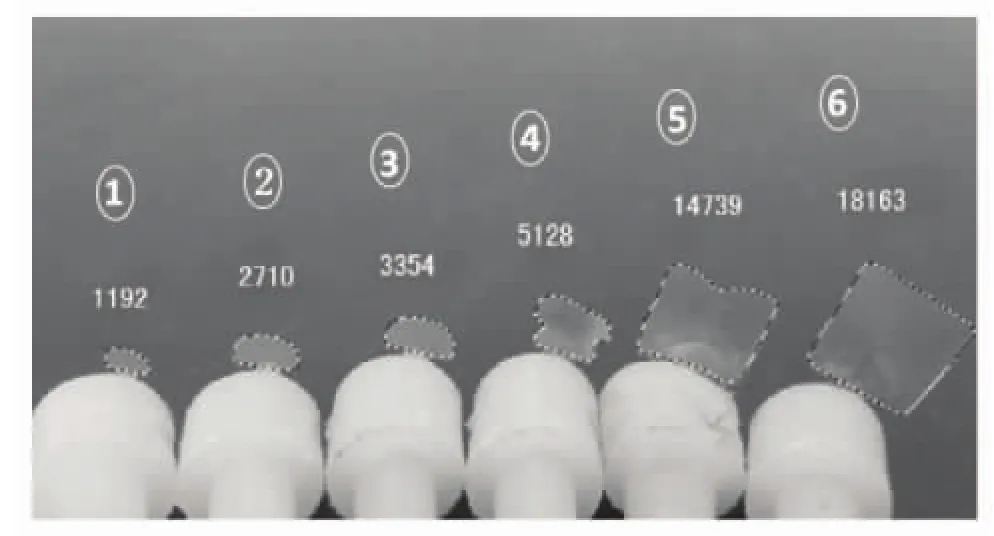

本研究以正方形薄板塑件填充率为工艺参数分析标准,采用图像像素比较,获取塑件的实际填充率.先将实验结果中一系列具有部分填充特征的塑件和具有完全填充特征的塑件置于同一图像,然后抠画出相应的正方形薄板填充区域,以获取对应填充区域的像素点个数,如图7.然后逐一将各实验结果对应的像素点个数除以完全填充塑件对应的像素点个数,得到相应24组试验塑件的填充率.

图7 微厚度薄板填充区域像素个数Fig.7 The number of pixels for each filling area

对应6种不同压力的80 μm薄板注塑实验结果(模温100℃),图7逐一表示塑件1、2、3、4、5和6相应的填充区域像素点个数:1 192、2 710、3 354、5 128、14 739和18 163.将具有完全填充特征的塑件6的填充率设定为100%,然后将塑件1、2、3、4和5的对应像素点个数除以18 163,得到塑件1、2、3、4和5的填充率依次为:6.56%、14.92%、18.47%、28.23%和81.15%.

以第2段浇口入口压力和流量为横坐标,以填充率为纵坐标,获得相应实验结果如图8.

图8 注塑填充率比较Fig.8 Comparison of the filling ratio results

当模具温度为25℃时,正方形薄板塑件填充面积非常小,80 μm薄板注塑实验填充率仅接近于4.61%,70 μm薄板注塑实验填充率仅接近于2.91%,压力或速度的增加都无法显著提高填充效果.但当模具温度为100℃时,随着压力或速度的增加,薄板填充效果相比前者有明显提高.对于80 μm薄板注塑实验,逐渐增大入口压力(流量恒定)时,填充率由 6.56%增大到100%,变化93.44%;逐渐增大注塑速度(压力恒定)时,填充率由17.23%增大到18.53%,变化1.3%.而对于70 μm薄板注塑实验,逐渐增大入口压力(流量恒定)时,填充率由3.67%增大到89.55%,变化85.88%;逐渐增大注塑速度(压力恒定)时,填充率由8.14%增大到8.63%,变化0.49%.结果表明,对于微厚度薄板注塑,模具温度是影响其成型的关键.在微成型中,压力对微注塑的影响要大于速度对微注塑的影响.

3.3.2 微观黏度模型实验验证分析

为验证本研究所建微观黏度模型的合理性,利用用户自定义模块将模型式(3)导入Moldflow软件,将模具温度设置为100℃,PP料熔体温度为225℃,对流换热系数取25 kW·m-2·K-1,入口压力分别取55、75、105、125和135 MPa.再利用域函数调整温度条显示范围,把PP塑料熔点(150℃)以下温度场特征隐藏,直观看出微厚度薄板的填充范围,如图9.

图9 薄板模拟填充区域Fig.9 Simulating filled area of thick sheet

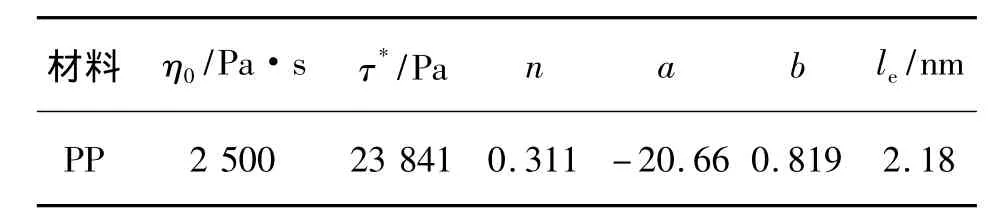

根据模拟结果显示的填充区域和薄板正方形边界,获取注塑填充区域和正方形区域的像素点个数.依次采用图像像素比较的方式来获取塑件不同入口压力的模拟填充率.PP塑料的分子链段长度和相关流变参数如表2.

表2 PP材料模型参数Table2 Model parameters of PP

根据Cross_Law宏观黏度模型和式(3)可计得PP材料的宏观黏度模型为

其微观黏度模型为

以模型温度为100℃时填充率为比较标准,将基于新建微观黏度模型得到的填充率数据与宏观黏度模型模拟填充率数据、实验填充率数据进行比较,结果如图10.

图10 微观黏度模型填充率验证Fig.10 Model verified by filling ratio

由图10可见,对微厚度薄板流动问题,宏观黏度模型模拟得到的填充率与实验结果存在较大偏差,且随薄板厚度由80 μm变为70 μm,两者误差越来越大,说明宏观黏度模型已不能充分表征微注塑的流变特性.采用本研究微观黏度模型进行仿真分析时,因模型尺寸修正因子将流动问题由宏观带入微观范畴,所得填充数据与实验数据更为吻合,能真实反映微厚度薄板注塑的流动状况.但在模拟过程中,因微流动问题设置为等温流动,未考虑对流换热现象对流动的影响,所以新建黏度模型模拟数据与实验数据尚不能完全吻合,有待进一步改进.

结 语

本研究基于分子链段长度,建立了反映微尺度流动特性的微观黏度模型,并通过与实验数据进行对比分析,验证了新建黏度模型的精确性.结果发现,随着流道特征尺寸的减小,微观粘度值变小,但维持相同流动速度所需的注射压力增大,流体剪切速率增大,且流道中心流速基本不变,熔体黏度最大值位置逐渐偏离流道中心.指出对于微厚度薄板注塑,模具温度是影响其成型的关键因素.

/References:

[1]Tosello G,Gava A,Hansen N,et al.Study of process parameters effect on the filling phase of micro-injection moulding using weld lines as flow markers[J].Advanced Manufacturing Technology,2010,47(1):81-97.

[2]Griffiths C A,Dimov S S,Brousseau E B,et al.The finite element analysis of melt flow behavior in micro-injection molding[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2008,222(9):1107-1118.

[3]Mistry K K,Mahapatra A.Design and simulation of a thermo transfer type MEMS based micro flow sensor for arterial blood flow measurement[J].Microsystem Technologies,2012,18(6):683-692.

[4]Wu Chenghsien,Wu Shihmin.Flow analysis of microchannel in injection molding[J].Journal of Polymer Engineering,2007,27(2):107-127.

[5]Usama M A,Marson S,Alcock J R.Micro-injection moulding of polymer microfluidic devices[J].Microfluidics and Nanofluidics,2009,7(1):1-28.

[6]Jiang Zhuangqiang.Three-dimension Numerical Simulation of Filling Stage in Micro-injection Molding[D].Zhengzhou:Zhengzhou University,2011.(in Chinese)蒋壮强.微注塑成型充填过程三维数值模拟 [D].郑州:郑州大学,2011.

[7]Worner M.Numerical modeling of multiphase flows in microfluidics and micro process:a review of methods and applications[J].Microfluid Nanofluid,2012,12(6):841-886.

[8]Eringen A C.Theory of micropolar fluids[J].Journal of Applied Mathematics and Mechanics,1966,16(1):909-923.

[9]Chen Jiahao.Study of Polymer Melt Rheological Behavior Flowing Through Micro-channels [D]. Taiwan:Zhongyuan University,2003.(in Chinese)陈嘉濠.高分子熔胶微流道流变特性之研究 [D].台湾:中原大学,2003.

[10]Xu Bin,Wang Minjie.Theoretical and experimental approach of the viscosity of polymer melt under micro-scale effect[J].Journal of Mechanical Engineering,2010,46(19):125-132.(in Chinese)徐 斌,王敏杰.微尺度效应下的聚合物熔体黏度理论及试验[J].机械工程学报,2010,46(19):125-132.

[11]Zhang Xiang,Zhang Shixun.Recent advances in micro injection molding[J].Polymer Materials Science and Engineering,2012,28(5):148-152.(in Chinese)张 响,张世勋.微注射成型研究进展 [J].高分子材料科学与工程,2012,28(5):148-152.

[12]Choi Sungjoo,Kim Sunkyoung.Multi-scale filling simulation of micro-injection molding process[J].Mechanical Science and Technology,2011,25(1):117-124.

[13]Fu G,Tor S B,Hardt D E,et al.Effects of processing parameters on the micro-channels replication in microfluidic devices fabricated by micro injection molding[J].Microsystem Technologies,2011,17(12):1791-1798.

[14]Koszkul J,Nabialek J.Viscosity models in simulation of the filling stage of the injection molding process[J].Materials Processing Technology,2004,157(12):183-187.

[15]Dong Yanming,Zhu Pingping.Structure and Properties of Polymer[M].Shanghai:East China University of Science and Technology Press,2010,25-26.(in Chinese)董炎明,朱平平.高分子结构与性能[M].上海:华东理工大学出版社,2010,25-26.