韩城煤层气地面集输工艺技术

2013-11-26刘伟

刘 伟

(中油辽河工程有限公司,辽宁 124010)

1 煤层气开发特点及总体工艺

煤层气的存在形式是基于甲烷分子与煤基质颗粒之间有着很强的物理吸附作用,以吸附态存于煤层中,含气量在3.0m3/t~16.07m3/t之间。煤层气的存在形式决定了其与常规天然气田不同的开发方式。煤层气井的生产具有以下几大特点:①开发采用排水采气,即煤层气田在压裂后,采用抽油机将煤层气中的水抽到地面,在煤层压力降低后,煤层气解析出来,通过井筒采出,对于不同的气井,排采期也有较大的差别,通常为6~24个月。②开始排采的气井,不能关井,也不能长时间停止排采,否则会破坏煤层,导致煤层气再也不能从煤层中解析。③煤层气井口压力低 (井口的压力为0.2~0.5MPa);产量低 (直井产气量为2500m3/d);井间距小、井口数量多,且多位于山区,地面工程建设难度大,开发成本高。

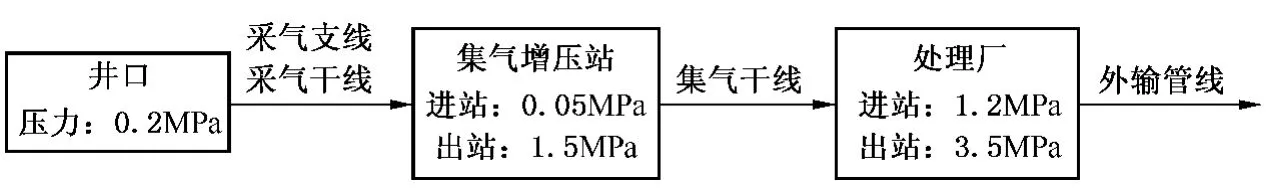

针对煤层气自身开发的特点,结合国内外煤层气田开发经验,经反复论证、简化优化,韩城煤层气开发提出了“井间串接、枝状管网、低压集输、集中增压、统一处理”的地面集输工艺。具体流程为井口→采气支线→采气干线→集气增压站→集气干线→处理厂→外输。

图1 集输工艺总流程

2 煤层气集输工艺

2.1 井口工艺

煤层气采气方式为排水采气,井口流程较为简单,主要分为排水流程及采气流程。

排水流程:采油树油管→计量→储水池。

采气流程:套管气→节流→单井计量→采气管线;或套管气→节流→单井计量→燃气计量→燃气发动机/燃气发电机

2.1.1 井口抽油机驱动方式优化技术

煤层气开发方式为排水采气,因此抽油机动力系统是煤层气开发的重要组成部分,也是投资的主要组成之一。目前,煤层气田抽油机的动力源主要有以下3种,即:网电供电、燃气发动机驱动及燃气发电机驱动。

韩城煤层气区块地处山区,占地广阔,且附近没有供电网络,如采用网电为井场提供电源,需架设的输电线路较长,而单位面积用电负荷密度却很低,造成电力设备和线路投资利用率极低;电力线路在山区架设,一次性建设投资高,如出现供电线路故障,对整个气田运行影响大;由于煤层气排采期通常为2年,排采期过后,煤层气井可自行产气,无需抽水,造成供电资源浪费。因此韩城煤层气开发不适合网电供电。

由于煤层气井间距小,布井方式多以丛式井为主,经优化后单井井场及2口井的丛式井场宜采用燃气发动机驱动,3口井及以上的丛式井场宜采用燃气发电机驱动。

2.1.2 井口计量方式优化技术

集输工艺采用井间串接,因此每个井场均需设置流量计,经技术经济对比后,煤层气单井井场宜采用单井计量,对于煤层气丛式井场可采用阀组轮换计量方式,以便节省井口投资。

2.2 集输工艺

2.2.1 集输管网优化技术

对于低压、低产、含液量少的气田,集输工艺主要有3种,即:井间串接,分散增压工艺;集气阀组汇集,集中增压工艺;井口串接,枝状管网,集中增压工艺。

井间串接,分散增压工艺:几口气井相互串接,汇合后通过采气管线进入集气站,采气半径一般不超过5km,一个区块依据区块面积大小需设几座集气站,每座集气站均设置增压设施,增压后输至处理厂统一处理。

集气阀组汇集,集中增压工艺:阀组附近的井口,单井进入阀组,经阀组汇集后,在经采气干线输至集气站,集气站增压后输至处理厂统一处理。

井间串接,枝状管网,集中增压工艺:几口气井相互串接,汇集到采气支线,采气支线就近接入采气干线,通过采气干线输至集气站,集气站增压后输至处理厂统一处理。

煤层气田与常规天然气田相比,具有单井产量低、井口压力低、井间距小及单位产能井口数量多等特点,采用井间串接,分散增压工艺,具有集气半径小,集气站设置数量多,投资高,且操作人员多,压缩机布置较分散,不便于管理等缺点。采用集气阀组汇集,集中增压工艺,采气管线长,阀组占地面积大。因此韩城煤层气集输工艺采用井间串接、枝状管网、集中增压工艺。即煤层气单井相互串接通过采气支线就近接入采气干线,在采气干线汇集后,通过采气干线输送至集气站,集气站设置的压缩机集中增压外输至处理厂处理。以韩城区块为例,经测算采用井间串接、枝状管网、集中比增压工艺分别较井口串接,分散增压工艺、集气阀组汇集,集中比增压工艺节省投资11360万元和1159万元。

2.2.2 PE管应用技术

煤层气田采气管线压力较低,可以采用非金属管道,根据煤层气项目的施工和运行经验来看,非金属管道能够适应煤层气低压力和低成本的要求,此外,其柔软性能较好的适应山区地势特点,有利于减少施工费用。在非金属管道的选择上,主要有城市供气管网应用比较广的燃气用埋地聚乙烯(PE)管道和塑料合金防腐蚀复合管。通过技术经济分析,管径≤DN200的管道采用PE管道,管径≥250的管道采用钢制管道较为合适。

2.2.3 采气管网积水排放技术

对于常规的天然气井,通常含液量较多,加上地形起伏,造成管线中形成段塞流,降低管线的输送效率,通常需要设置清管设施,定期排出管线中的积水。但煤层气压力低,不足以推动清管球前进,极易发生卡球现象,且采气干线管径大小不一,无法采用清管器进行清管。

根据煤层气压力低、不含油的特点,可以在采气管线的低点设置凝水缸,管线内有积液时,均流入凝水缸,需要排水时,打开凝水缸的出口阀,利用管线内的压力将缸内的积水排出,消除段塞流。

3 结论

针对韩城煤层气地面建设及煤层气开发自身特点,提出了“井间串接、枝状管网、低压集输、集中增压、统一处理”的煤层气地面集输工艺,简单实用,安全可靠,适应性强。主要适用于低压、低产气田地面集输,因此具有低压、低产特点的煤层气田及正在起步的页岩气田均可应用该工艺,来降低地面工程投资及开发能耗,该工艺应用及推广前景广阔。

[1]肖燕,孟庆华,罗刚强等.美国煤层气地面集输工艺技术[J].天气工业,2008,28(3).

[2]刘烨,巴玺立,刘忠等.煤层气地面工艺技术及优化分析[J].石油规划设计,2008,19(4).

[3]薛岗等.煤层气地面工程工艺技术及优化分析[J].中国煤层气,2011,9(4).

[4]宋岩,张新民,柳少波等.中国煤层气基础研究和勘探开发技术新进展[J].天然气工业,2005,25(1).

[5]田永东.试论煤层气地面开发的规模性[J].科技情报开发与经济,2005,15(13).

[6]叶健.潘庄煤层气集输工艺设计[J].煤气与热力,2009,29(9).