基于MOLDFLOW的料斗座注塑模CAE

2013-11-25宋桂珍

苗 瑞,宋桂珍

(太原理工大学机械工程学院,山西 太原 030024)

0 引 言

随着现代工业的飞速发展,塑料制品应用范围越来越广泛,其中大多数是注塑产品。但随着模具的复杂程度增大,模具精度要求的不断提高,单凭设计人员的经验已不能满足现代模具设计的要求,CAD/CAE/CAM技术应用而生,采用CAE技术,可以在模具加工前对整个注塑过程模拟分析,极大地提高了模具设计的效率,减少了试模修模的次数,降低生产成本及缩短生产周期[1]。

利用CAE软件MOLDFLOW的MPI(Moldflow Plas⁃tic Insight)模块对某食品机械的料斗座注塑成型中的浇口位置、充填、流动、曲翘等过程进行了分析模拟,预测了塑件可能产生的质量缺陷,并针对模拟结果分析缺陷产生的原因和影响因素。根据分析所得的结果对注塑工艺条件进行了优化,最终得到比较合理的注塑工艺参数。

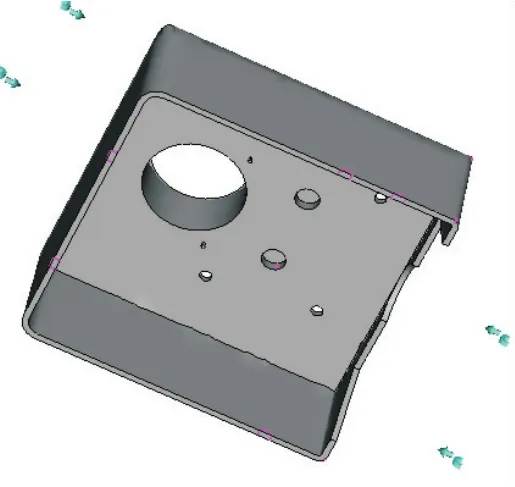

1 料斗座的建模(UG)

根据二维设计图纸,利用UG软件的建模模块对料斗座进行实体建模[2],结果如图1所示,并导出STL格式文件,为应用MOLDFLOW软件进行CAE分析奠定基础。

图1 料斗座三维图

2 MOLDFLOW分析前处理及最佳浇口位置分析

本课题拟运用现代模具设计方法,应用专业模流分析软件MOLDFLOW进行计算机辅助分析,对塑料的成型性能、成型工艺参数、模具结构、设计理论综合考虑,再通过计算机模拟成型、结果分析,进一步优化设计结果。

2.1 划分网格

进入MOLDFLOW界面,导入模型的STL文件,根据模型特点(壁厚较大),为简化模型并且提高分析效率,选用“双层面-fushion”网格。

先使用默认参数划分网格,然后再更改。在气穴、熔接痕等位置采用较密的网格可以提高分析精度;在较大面积的平整部位,采用较疏的网格以提高分析速度。划分完成后使用“网格统计工具”查看划分结果。见图2。

从图2可以看到,自由边、交叉边为0,符合双层面的要求,配向不正确单元也必须为0,此处也满足。在相交细节中所有参数为零,完全符合要求。纵横比最小1.16,最大为34.62,有些偏大需要修改,纵横比太大会导致流动压力、温度和速度的急剧变化,导致流动不畅,影响分析结果和分析速度。网格匹配率高达91.1%,若要进行流动+保压分析,网格匹配率应达到85%以上,此处完全符合要求。

2.2 网格修复

如前所述,网格的最大纵横比偏大,应予以修复。在双层面网格中纵横比的范围应不超过20。使用“纵横比诊断工具”找出不符合要求的节点和三角形。

先用“自动修复”可从整体上改进网格的纵横比。然后再使用“插入节点+合并节点”命令(一般为先使用插入节点,然后把这个插入的节点和原有的适合的节点合并),或单独使用合并节点命令修改节点和三角形单元,使网格纵横比达到要求,如图3所示。

图2 网格统计结果

图3 修复后的网格统计

2.3 选择材料

料斗座作为某食品机械中的零件,其制作材料要求无毒、透明,有一定的强度和刚度。塑料成型材料选择牌号为IF-850的PMMA材料,从“细节”查得其成型的工艺条件:模具表面温度60℃,推荐范围35~80℃;熔体温度250℃,推荐范围240~280℃;最大剪切应力0.41 MPa。

2.4 最佳浇口位置分析

浇口在模具设计中起着关键的作用,它的位置、形式及尺寸直接影响到塑料熔体在模具型腔内的充填方式,从而关系到注塑件成型后是否会产生翘曲变形、熔接痕等缺陷。形式及尺寸可以通过修模来调整,但位置一旦确定就无法改变了。MOLDFLOW可以根据注塑件的形状、材料参数以及工艺参数快速准确地分析出制品最佳的浇口位置。

设置模温、料温、填充控制、注射压力等工艺参数,分析最佳浇口的位置,结果如图4所示,图中的深色区域为最佳浇口区域。

图4 最佳浇口位置

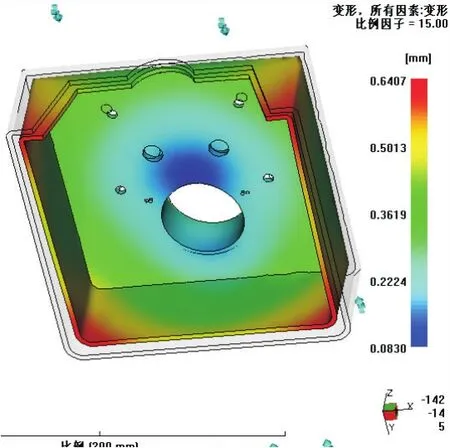

图5 曲翘变形

3 翘曲分析及优化

曲翘变形是制品常见的缺陷之一,即制品的形状在制品脱模后或稍后一段时间内产生旋转或扭曲现象。引起翘曲变形的原因主要有三个方面:冷却不均匀,收缩不均匀,分子取向不一致[3]。

对初选材料及其成型工艺参数和最佳浇口位置方案初步设计一套冷却系统进行曲翘分析,结果如图5所示,最大变形量为0.640 7 mm。进一步分离曲翘原因,进行分析,可知收缩不均引起的变形为0.6241 mm,占总变形量的97.4%。应该对成型温度和冷却系统进行优化。

3.1 熔体温度及模具温度的确定

表1 不同熔体温度与模具温度对应的曲翘变形量

对于PMMA IF-850,虽然MOLDFLOW给出了推荐温度:模具温度为60℃,熔体温度为250℃。模具温度范围为35℃~80℃,熔体温度范围为240℃~280℃。这些温度与收缩的关系比较复杂,太高或太低都对减小曲翘不利。熔体温度过高,塑件需要的冷却时间加长,从而增加塑件的收缩机会;模温过高会使成型收缩率增大,过低则熔体的流动性较差。故排除最低最高温度,为了找出一组合适的温度,设计了以下的实验,以达到优化曲翘的目的,如表1。

从表1可以看出,曲翘变形量基本上随着模具温度的升高而增大,随着熔体温度的升高而减小。通过对比这20组数据结果,找出当模具温度55℃,熔体温度270℃所对应的曲翘变形量最小,为0.629 7 mm,通过分离曲翘原因可知,收缩不均引起的变形为0.610 6 mm,见图6。

3.2 冷却系统的设计和优化

冷却不均是造成塑件收缩不均导致曲翘变形的主要因素之一[4]。通过三个方案逐步优化冷却系统,使制品的曲翘量减小。保压曲线为恒压式保压曲线。冷却管道的尺寸及间距设置如表2。

图6 收缩不均引起的变形

表2 塑件的壁厚、孔径的大小及孔的位置

图7 冷却系统方案1

图8 冷却系统方案2

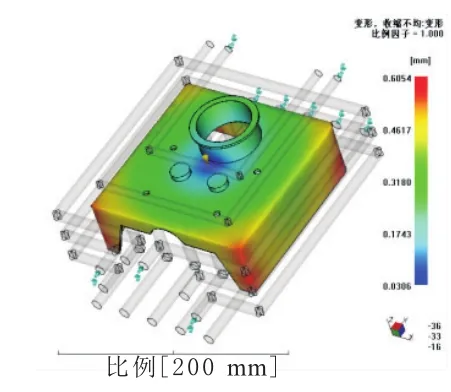

方案1为采用软件的“冷却系统创建向导”半自动生成的,由图7可知其曲翘变形量较大为0.954 1,应予以优化。方案2(图8)根据塑件的结构重新设计了冷却系统,从分析结果中可看出曲翘量减小为0.767 7,但发现在塑件的四周及上表面的中部冷却不均匀。方案3(图9)在塑件的侧面和顶面的内外面都相应的增加了冷却管道,并且为使冷却均匀从而减小曲翘量,入水口采用了错位安排。CAE分析得知,曲翘量减小到了0.605 4,比最初减小了36.55%。

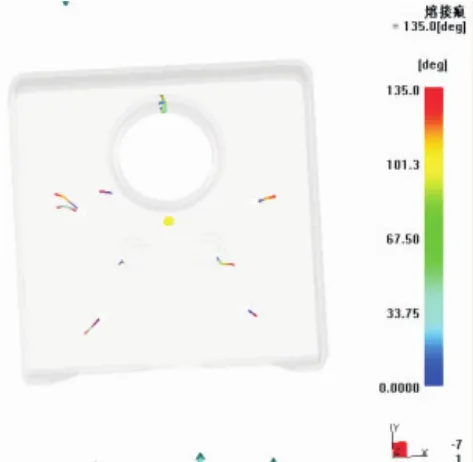

在此条件下的气穴和熔接痕如图10所示,气穴在制件的边缘,可从分型面上顺利排出;熔接痕是由于两股或多股熔体聚集到一起形成的,由图11分析结果可显示没有大面积和连续的熔接痕,所以塑件表面质量不会受到影响。

图9 冷却系统方案3

图10 气穴分布

4 结束语

图11 熔接痕分布

通过使用MOLDFLOW软件模拟分析,确定最佳注射工艺条件,降低模具生产成本,提高模具设计效率有重要的意义。

[1]申开智.塑料成型模具[M].北京:中国轻工业出版社,2006.

[2]单岩,吴立军,蔡娥.三维造型技术基础[M].(UG NX版)北京:清华大学出版社,2008.

[3]陈艳霞,陈如香.MOLDFLOW2010[M].北京:电子工业出版社,2010.

[4]许建文,刘斌.基于MOLDFLOW注塑模冷却系统的设计与优化[J].塑料科技,2008,,36(3):17-21.