三门峡超临界锅炉捞渣机转速自动控制策略

2013-11-25陈琳

陈 琳

(大唐三门峡发电有限责任公司,河南 三门峡472143)

捞渣机作为锅炉主要辅机之一,其安全、可靠、稳定运行与否,直接影响到锅炉的安全[1]. 运行实践表明,捞渣机常见故障有传动链卡链、绷断,斜升段轨道损坏、粉料盘损坏、减速机损坏、钢结构梁升段轨道损坏等[2]. 随着近几年煤炭市场的大幅波动,几乎全国所有火电厂难以长期燃用设计煤种,实际燃用煤质远远偏离设计煤种[3-4],锅炉渣量远大于设计值.为防止捞渣机因渣量大,出现过载跳闸或设备损坏事件的发生,电厂将捞渣机转速人为提高,以保证其安全运行. 但捞渣机常出现空载或小荷载运行,增加电耗,使经济性降低,磨损加剧,可靠性降低,维护费用增加,使用寿命大大缩短[5].

三门峡电厂二期两台600 MW 前后对冲燃煤锅炉机组,每套锅炉设置一台刮板捞渣机.捞渣机刮板设计运行速度为0.50 ~1.94 m/min,出力为7 ~27 t/h,由于锅炉燃用煤种长期偏离设计煤种,捞渣机长期处于超负荷运行状态,其刮板实际运行速度为3 ~8 m/min,实际出力为30 ~80 t/h.长期运行结果表明,机组经济性下降,煤耗量提高15.45 ~75.45 t/h;捞渣机磨损大,磨损点主要在刮板和链条处.为提高电厂安全经济性和有效降低捞渣机磨损,笔者针对三门峡电厂600 MW 机组捞渣机运行控制进行优化,研究捞渣机转速自动控制策略,实现转速调节与渣量适应的自动控制.

1 捞渣机转速与渣量关系

设链条运行速度在V0时,捞渣机的出力W1正好等于锅炉排渣量W2,则V0为对应负荷下捞渣机链条基准速度,即当链条速度等于V0时,有

如图1和图2所示,捞渣机正常运行时,刮板所送灰渣通常形成三角形,根据实际称量,图1所示的渣量等量于图2的渣量. 计算中将图2所示的渣量作为捞渣机正常运行时刮板的渣量,其外形可看成三菱柱体.

图1 实际刮板捞渣型图

图2 刮板捞渣等量型图

图2中:α 为刮板工作面的高度,m;l 为刮板工作面的宽度,m;β 为捞渣机倾斜段(或称脱水段)与水平线的夹角,(°).

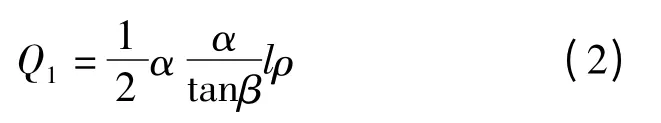

正常运行时渣量为

式中ρ 为刮板上灰渣的密度,t/m3.

由每板刮板渣量Q1,便可求出捞渣机的出力为

式中L 为刮板间的距离,m.

锅炉排渣量W2,即煤中的灰分经燃烧后产生的焦渣量,

式中:Q 为锅炉每小时燃煤量,t;A 为分析基煤的平均灰分;Φ 为煤中的灰分经燃烧后转变成焦渣的比例,%,可根据燃煤量、灰分以及每小时的产渣量计算.Φ 值一般取10% ~15%,如煤质好,锅炉燃烧工况优良,可取10%.

由式(1)可推出:

根据式(6)可求出任意锅炉负荷下已知煤质时的链条基准速度.

为了便于监控观察,在设备运行画面中将捞渣机转速以百分数v 的形式表示,即

式中:r 为链条速度,m/min;d 为液压马达驱动轮直径,m.

分析式(6)发现,捞渣机转速和渣量呈线性关系.由此可根据负荷、煤质分析和实际渣量拟合捞渣机转速表.实际设置转速时考虑1.1 ~1.2 倍的余度,以保证捞渣机安全运行.

2 转速控制策略

三门峡电厂二期600 MW 机组的捞渣机设计由液压马达驱动,油泵电机在无负荷下启动到额定转速.油泵是轴向柱塞变量泵,由4 ~20 mA 电流信号控制油泵的比例阀,从而控制流量输出.流量输出决定马达运转的速度.机组在正常运转情况下,通过调节液压马达的转动速度来调节捞渣机的排渣量.调节捞渣机控制速度的方式有就地调速及远程调速2 种.远程调速由远程除灰渣控制系统发出的4 ~20 mA信号直接输入SPIDER 控制器.就地调速在SPIDER 控制器上实现.就地控制为纯电气回路,回路中串连油泵电机过载,SPIDER 实现液压马达保护.

转速控制完全由运行人员根据当前渣量大小凭个人经验设置满足出渣量的转速.若设置转速过低,会造成捞渣机溢渣,甚至造成捞渣机过载跳闸;若设置转速过高,捞渣机各部件磨损加剧,降低使用寿命.一般转速设置量都偏高,捞渣机常过负荷运行.

原捞渣机转速控制是通过各信号进入除灰系统PLC 来实现的,不便于分析问题,而且只能由运行人员不间断地巡检,根据负荷、渣量的多少,手动调节转速,往往容易将捞渣机的转速调节得过大,加剧磨损程度,降低捞渣机的使用寿命.

2.1 自动控制方案

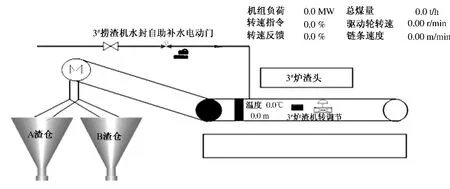

捞渣机转速自动控制严格按照3#,4#炉捞渣机转速控制的改造方案执行,在2 ×600 MW 脱硫DCS增加3#,4#炉除渣系统画面,并且制作捞渣机的转速控制画面(如图3所示),编写自动控制逻辑,制作转速偏差大报警、转速低声光报警,通过主机传送的实时总煤量信号换算出捞渣机的转速指令,取消了原600 MW 机组除渣系统画面上的转速控制内容、转速偏差大报警、转速低报警的内容.

图3 600 MW 锅炉捞渣机转速控制画面图

2.2 编译组态逻辑

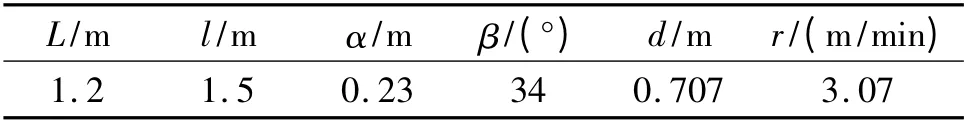

捞渣机转速百分比与渣量具有线性关系,捞渣机的相关参数见表1.

表1 捞渣机相关参数

根据理论计算和实际测试,建立锅炉实时给煤信号与转速之间的函数关系式,给定转速调节指令与锅炉给煤信号的对应关系,编译自动调节捞渣机转速的控制程序,同时增加手动自动切换调节方式.经过调试后测得捞渣机转速自动控制指令与渣量对应关系为

式中:Q'为渣量,t/h;M 为总煤量,t/h.

以额定煤量55 t/h 计算,灰分以37%计算,得到捞渣机自动转速指令与渣量对应关系见表2.

表2 捞渣机转速自动控制指令与渣量对应关系

2.3 转速自动控制逻辑

在不改变就地SPIDER 控制器对转速的控制方式下,严格依照设计原理及原理图编写,转速自动控制逻辑如图4所示.

图4 600 MW 锅炉捞渣机(3#)转速控制逻辑图

具体自动控制逻辑如下:

1)正常情况下,捞渣机处于自动控制状态,捞渣机根据煤量折算出的渣量自动对应转速.

2)当遇到机组煤质大幅波动时,运行人员可根据渣量通过调整煤质灰分设定达到自动调整捞渣机转速的目的.

3)为了防止机组启动过程中煤量过低导致捞渣机转速过低,因此设定了当煤量信号对应的转速指令小于15%时,切换为手动控制方式,同时发出捞渣机转速自动控制切手动报警信号.

4)当捞渣机液压马达系统出现故障时可能造成捞渣机指令与反馈出现偏差,会造成捞渣机捞渣不及时或转速过快等异常情况,因此在逻辑中设定了若指令反馈偏差大于15%时,自动将其切换至手动操作方式,同时发出切换手动报警信号.

5)遇到锅炉掉焦、开关液压关断门等特殊情况时,运行人员可根据实际情况手动调节捞渣机转速.

机组燃烧运行产生的炉渣经过锅炉渣斗排放至输送带上,通过液压马达驱动捞渣机的刮板将渣输送至A 和B 渣仓. 图3控制画面中显示有机组负荷、转速指令、转速反馈、总煤量、驱动转速、链条速度,运行人员通过查看总煤量的大小来调节转速指令,控制液压马达的驱动速度大小,从而控制排放渣速度.

3 结 语

为了保证捞渣机的安全稳定运行,即在脱硫系统复杂,灰硫运行人员配备紧凑,操作任务繁重的同时,能正确、合理、有效地调节捞渣机的转速,避免运行人员操作不及时而溢渣,造成捞渣机停运,影响锅炉的安全运行,同时对周围的环境卫生也造成不良影响.

通过对捞渣机转速控制策略的研究,能够实现实时自动的转速调节,确保捞渣机在合理的转速条件下运行,在节能及提高捞渣机使用寿命等多方面达到了预期的效果,有效降低了捞渣机刮板的磨损,使主机处于安全、稳定、健康的运行状态.

[1]周强泰.锅炉原理[M].北京:中国电力出版社,2009.

[2]吕大庆.刮板式捞渣机常见故障分析及处理[J].华中电力,2010(6):67-69.

[3]陈刚,夏季,彭鹏,等.火电机组混煤掺烧全程动态优化系统开发与应用[J].中国电力,2011,44(4):50-54.

[4]陈文,段学农,陈一平,等.混煤掺烧中晋城无烟煤对飞灰含碳量的影响及控制措施[J].电站系统工程,2010,26(4):17-19.

[5]戴荣,张斌. 火电厂刮板捞渣机防磨损探讨[EB/OL].[2010-12-28]http://www.cectech.org.cn/.