贝氏体钢的耐腐蚀性能研究

2013-11-22王志奋吴立新王俊霖

王志奋 吴立新 刘 敏 王俊霖

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

0 前言

贝氏体钢是一种具有较高强度和良好韧性的钢种,一直是钢铁材料界的研究重点。近年来,一种具有良好强韧性能的高强度贝氏体钢受到钢铁界的重视,即超低碳贝氏体钢(ULCB)。超低碳辅以独特的微合金化设计,并施之合理的TMCP 工艺,可获得均匀的贝氏体组织,从而使这类钢表现出高强度、高韧性和优良的焊接性能,逐渐应用到管线、石油平台、舰船等工程结构领域[1-3]。

本文对贝氏体钢和09CuPCrNi钢进行了周期性浸润腐蚀试验,并对耐腐蚀性能进行了测定。运用扫描电镜、X 射线衍射仪和透射电镜等分析测试手段对试验钢的组织和锈层进行了观察和分析,对贝氏体钢耐蚀性的进行了研究。

1 试验材料和方法

试验用钢为工业试制的贝氏钢和09CuPCrNi对比钢,其化学成分见表1。通过实验室模拟加速腐蚀试验来测定试验钢的耐腐蚀性能。周浸加速腐蚀的条件如下:试验介质为0.5mol/L 的NaCl溶液,溶液温度为(42±2)℃。试验时间为六周期,每一周期试验117.5小时。每一周期中,每80分钟为一次循环,一周期内循环88次。每一次循环为试样在盐水中18分钟,提起试样在气氛中保持62分钟,再次浸入盐水,再次提起,重新循环。

应用Quanta400扫描电镜,JEM-2100F 透射电镜和RIGAKU D/MAX-2500型衍射仪对试验钢的组织和锈层进行了分析。在HOMMELWERE T8000型表面粗糙度测试仪上进行除锈样的表面粗糙度测量。

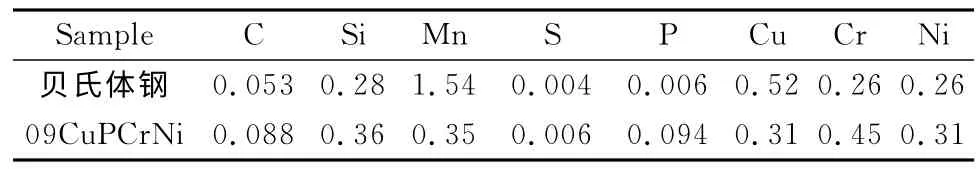

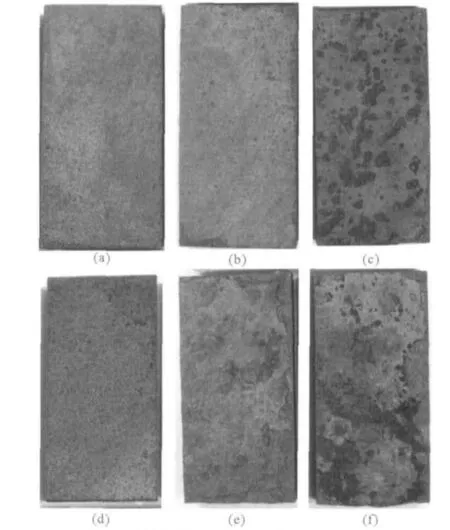

表1 试验钢化学成分(wt.%)

2 试验结果与讨论

2.1 耐腐蚀性能

采用周浸加速腐蚀试验对贝氏体钢(Bainitic steel)和09CuPCrNi钢的耐腐蚀性能进行了对比分析。图1是试验钢各个周期的失重和腐蚀速率。由图可知,贝氏体钢的失重和腐蚀速率均略高于09CuPCrNi钢。随着腐蚀周期的增加,贝氏体的腐蚀速率是先增加然后再下降,而09CuPCrNi钢的变化则呈现波浪性,说明在严重的实验室模拟环境下,保护性锈层难以形成,导致腐蚀速率未呈线性下降趋势。

图1 不同腐蚀周期的失重和腐蚀速率

2.2 微观组织分析

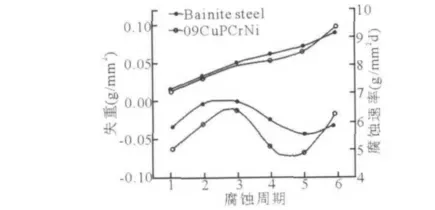

图2是贝氏体钢和09CuPCrNi钢的微观组织。由图2(a)和(b)可知,贝氏体钢组织主要是贝氏体,而09CuPCrNi钢组织是铁素体+珠光体组织。贝氏体钢的精细结构需要透射电镜来观察。图2(c)是透射电镜观察的贝氏体钢的组织。由图2可知,贝氏体钢的组织主要是板条贝氏体。由于贝氏钢的碳含量较低,因此贝氏体板条之间的碳化物较少,相对09CuPCrNi钢的两相组织,其组织更均匀。均匀的组织有利于提高钢的耐腐蚀性能[4]。

图2 贝氏体钢(a和c)和09CuPCrNi钢(b)的组织

2.3 锈层分析

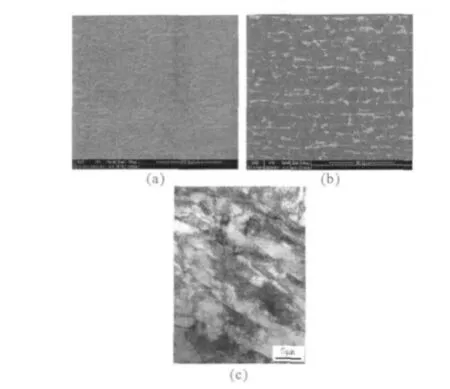

图3显示了贝氏体钢和09CuPCrNi钢不同周期后腐蚀表面宏观形貌。由图3可知,周浸腐蚀开始后,试样整个表面出现锈层,初始1~2周期锈层较薄,只有极少表面没有被锈层覆盖。随着加速循环腐蚀时间的延长,锈层增厚,且有凹坑和鼓包泡,在试验钢表面形成的锈层中存在空洞和裂纹。锈层的颜色前期为黄色或浅红色,随后出现橙色、褐色,时间较长后,试样都出现黑褐色,此时的腐蚀坑既多又深。外层的铁锈已变得的极为疏松,并有许多铁锈脱离试样。从宏观形貌上观察可知,贝氏体钢腐蚀程度要略好于09CuPCrNi钢。但两种钢在第6周期后,表面的锈层均与钢基结合不紧密,容易脱落。

图3 贝氏体钢(a,b,c)和09CuPCrNi钢(d,e,f)的不同腐蚀周期的宏观形貌

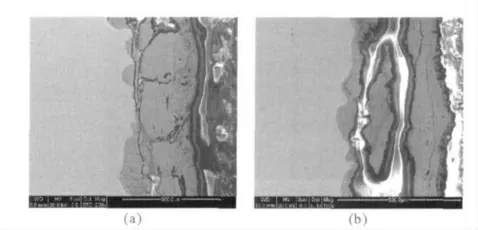

图4 是运用扫描电镜观察的贝氏体钢和09CuPCrNi钢锈层的横截面。经过干湿交替加速腐蚀试验后,两种钢的锈层均未出现明显的分层,以前文献中,一般耐候钢的锈层中会存在两部分:内锈层和外锈层[4-5]。内锈层紧贴钢基较致密且颜色较深,而外锈层则比较疏松,这一现象在本文中未发现。由图4可知,两种试验钢的锈层均存在较多的裂纹和缝隙,尤其是09CuPCrNi钢的锈层比较容易剥落。但是在两种钢中靠近钢基也存在一部分较致密且与钢基结合较紧密的锈层。这部分锈层组织致密,可以阻碍腐蚀介质的侵入,保护基体免受进一步腐蚀,因此这部分锈层(如以前研究中的内锈层)在防腐蚀过程中起到重要的作用。从锈层形貌观察,说明加速腐蚀环境比较苛刻,致密锈层组织难以形成,需要更长的腐蚀时间观察锈层的发展趋势。

图4 贝氏体钢(a)和09CuPCrNi钢(b)锈层的SEM 观察

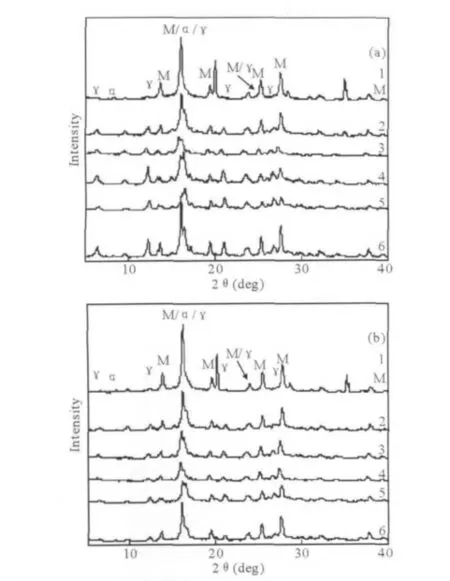

图5显示了贝氏体钢和09CuPCrNi钢锈层的X-ray衍射相结构。两种钢相结构基本相同,主要成分均是Fe3O4和少量的α-FeOOH,和γ-FeOOH。一般腐蚀产物膜的主要晶体成分是α-FeOOH(针铁矿),β-FeOOH(单斜四方纤铁矿),γ-FeOOH(纤铁矿)和Fe3O4(磁铁矿)等[5]。这些晶体组成物由Fe2+转变而来,其中,γ-FeOOH 是最先形成的亚稳定产物,它会转变成α-FeOOH 和Fe3O4。由于本文中实验室主要模拟海洋环境下的腐蚀,因此两种钢的内锈层主要的成分是Fe3O4。

图5 贝氏体钢(a)和09CuPCrNi钢(b)锈层的X-ray衍射相结构,M:Fe3O4,α:α-FeOOH,γ:γ-FeOOH,

2.4 表面粗糙度分析

以质量变化表示的腐蚀速率只是从平均意义上来讲,得到了所测试样的整体腐蚀趋势,其缺点是没有把腐蚀深度表示出来。工程上,腐蚀深度或构件腐蚀变薄的程度直接影响该部件的寿命,更具有实际意义。这一点可以用表面粗糙度的评判方法来定量描述,以判定材料被腐蚀时,最严重的地方及程度。表面粗糙度是指材料表面上具有的较小间距和峰谷所组成的微观几何形状特性。

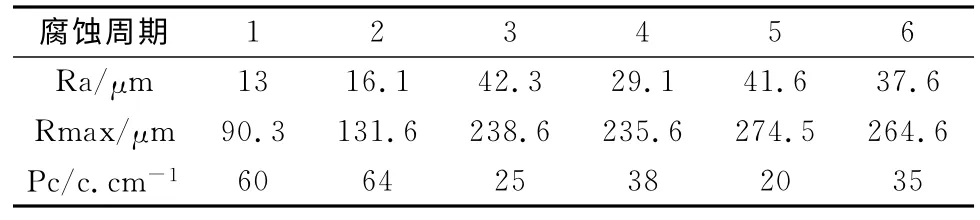

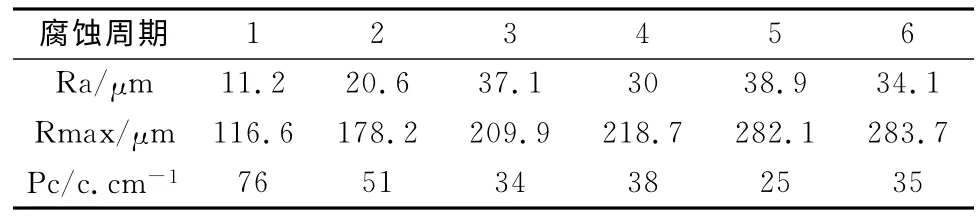

贝氏体钢和09CuPCrNi钢不同腐蚀周期后除锈样的表面粗糙度数据见表2和表3。从物理意义上来讲,Ra、Rmax反映了锈层在基体上留下的腐蚀坑的深度,Ra是它们的平均深度,Rmax是腐蚀坑深度的最大值,而Pc反映了单位长度内腐蚀坑的个数,也即反映了腐蚀坑在相对基准面上的大小。Ra、Rmax越大,腐蚀坑越深,对钢基的破坏越严重;Pc越大,腐蚀坑越小。从表2和表3中贝氏体钢和09CuPCrNi钢的实验数据可知,随着腐蚀周期的增加,Ra、Rmax逐渐变大,Pc逐渐变小,这说明腐蚀深度增加,腐蚀坑数量变少面积变大。两种钢的表面粗糙度的数据差别不是很大,可能需要更长的周期来鉴别两类试样之间的差别。

表2 贝氏体钢不同腐蚀周期的除锈样表面粗糙度数据

表3 09CuPCrNi钢不同腐蚀周期的除锈样表面粗糙度数据

2.5 讨论

通过扫描电镜、X-ray衍射以及透射电镜等对贝氏体钢和09CuPCrNi钢的组织和锈层进行观察和分析,研究了贝氏体钢的耐蚀机理。耐候钢相对于碳钢来说具有良好的耐大气腐蚀性能,主要原因是经过长期大气曝晒,在其表面上形成了稳定致密的保护性锈层,阻碍了腐蚀介质的进入;而在碳钢表面形成的锈层疏松,且有微裂纹存在,故对基体不能起到保护作用。作为传统的耐候钢09CuPCrNi具有较好的耐腐蚀性能,而通过实验室加速腐蚀试验的耐腐蚀性能测定,贝氏钢的耐蚀性和09CuPCrNi钢基本相同。

影响钢的耐腐蚀性能主要因素有环境因素、钢本身的化学成分和微观组织等。通过分析锈层研究环境因素影响,表明两种钢的相结构基本相同,均为海洋环境下的Fe3O4。锈层形貌上观察,由于苛刻的腐蚀条件,并未在两种钢上形成致密的锈层,而且锈层较易脱落,这可能与试验条件有关,在干湿交替的情况下,“干”的环境下时间较少,因此不易形成致密的锈层。耐候钢中加入少量Cu、P、Cr、Ni等合金元素的钢所形成的锈层比普通碳钢的锈层具有更好的保护作用,它的耐蚀性能可比碳钢提高2~4倍。合金元素能在锈层富集造成致密锈层,而显著提高耐蚀性。由表1 可知,09CuPCrNi钢的Cu、P、Cr、Ni等四种影响耐蚀性的合金元素的总量略多于贝氏体钢,这可能是前者耐腐蚀性能略好的原因。从组织结构看,贝氏体钢的贝氏体组织比铁素体和珠光体组织的耐腐蚀性能更好。从两种钢的失重和腐蚀速率的结果看,影响两种钢的主要因素是环境因素和化学成分,而组织结构只有在前两者基本相同的情况下,才起主要作用。

3 结论

本文对贝氏体钢和09CuPCrNi钢进行了周期性浸润腐蚀试验,对贝氏体钢的耐蚀机理进行了研究,主要结果如下:

(1)通过实验室加速腐蚀试验的耐腐蚀性能测定,贝氏钢的耐蚀性和09CuPCrNi钢基本相同。

(2)贝氏体钢的组织主要是板条贝氏体,板条贝氏体组织比传统的耐候钢组织铁素体+珠光体组织更均匀,更耐腐蚀。

(3)锈层研究表明,贝氏体钢和09CuPCrNi钢的锈层主要的成分是Fe3O4;两种钢的锈层均存在较多裂纹和缝隙,较易脱落,但还是存在一层致密且与钢基结合紧密的锈层;两种钢的表面粗糙程度基本相同。

(4)影响两种钢耐蚀性的主要因素是环境因素和化学成分,而组织结构只有在前两者基本相同的情况下,才起主要作用。

[1]贺信莱,尚成嘉,杨善武,等.高性能低碳贝氏体钢[M].北京:冶金工业出版社,2008.

[2]徐 光,操 龙,飞补丛,等.超级贝氏体钢的现状和进展[J].特殊钢,2012,32(1):18.

[3]Garcia C I,Lis A K,Pytel S M,et a1.Ultra-low carbon bainitic plate steel:processing,microstructure and properties[C].I&SM-97,1997:21.

[4]Z F Wang,P H Li,Y Guan,et al.The corrosion resistance of ultra-low carbon bainitic steel[J].Corrosion Science 2009,(51):954.

[5]Y Y Chen,H J Tzeng,L I Wei,et al.Corrosion resistance and mechanical properties of low-alloy steels under atmospheric conditions[J].Corrosion Science,2005,(47):1001.