某大桥桩柱-盖梁结构体系开裂研究

2013-11-20杨水生

杨水生

(衡水市交通运输局公路管理处,河北 衡水 053000)

0 引言

塔头大桥位于武邑—千童镇公路武邑与阜城交界的清凉江上,该桥建于1999年,为12—20m预应力空心板桥,全长244.04m,桥面宽度为净11.4m+2×0.3m,荷载标准为汽—20、挂—100,下部为桩基。

该桥投入运营不久,发现西起第三排盖梁及墩柱出现裂缝。在南侧柱与中柱之间,其盖梁存在底部受拉开裂裂缝2条,其中主要裂缝距1号柱1m左右,沿底面通裂,开裂高度由底面起沿截面高达60cm,宽度最大达0.52mm。北侧柱正上方的盖梁存在上部受拉裂缝4条,其中主要裂缝由上向下开裂长度达94cm,占整个截面高的78%,宽度达0.56mm。在3根柱的柱身北侧均出现多条受拉裂缝,最大开裂深度接近柱直径的50%,宽度达0.46mm。上述现象已严重影响桥梁的安全运营。

为研究该桥出现上述破坏现象的原因,并为进一步加固施工提供科学依据,对该桥进行了静动荷载试验与数值分析,研究了盖梁与墩柱在荷载作用下的受力特征、盖梁与墩柱结构体系的动力学特征、基桩在荷载作用下的沉降特征、桩周土剪切波速及盖梁与墩柱裂缝的开裂特征。

1 试验设置

为检测基桩在荷载作用下的沉降情况,现场测试支架采用6m长的钢轨搭设位移计支架。测试支架应有足够的强度、刚度和稳定性,其支点应远离桩位以减少桩周土沉降带来的测试误差。静载试验前,采用米尺在桥面上对加载位置进行放样,以便于加载试验的顺利进行。卸载车辆的停放位置以不影响加载点的受力为原则。

最大荷载控制在4×35t汽车的分布荷载,即140t分布荷载。为了加载安全和了解结构位移随荷载增加的变化关系,分级进行荷载试验各荷载工况的加载。加载分2个工况,分别为在1号柱与2号柱上方的桥面进行汽车加载。本次采用汽车加载,共使用4部加载车,每部加载车重35t。对加载汽车逐轴开上称重台进行称重。加载时采用4级分布荷载,分别为35t、70t、105t、140t。

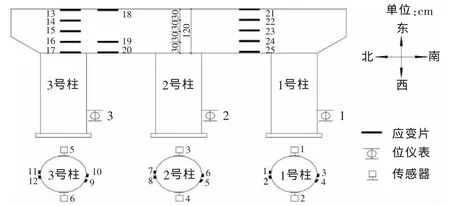

在每个墩柱分别布置1个位移计、4片应变片、2个动态传感器,在盖梁上布置应变片13片(见图1)。裂缝监测控制点分别设在盖梁与墩柱上。

图1 无千县塔头大桥仪器仪表布置图

2 试验数据分析

2.1 动力荷载试验结果分析

通过检测墩柱与盖梁结构系统在动荷载作用下的动力响应,推断结构协调工作的性能。

激振采用35t汽车以30km/h的速度行驶。为了有效激振,在桥面加一枕木,枕木应离开激振点一定距离,以保证在一定速度条件下激振点能落在预定位置。本次激振点分别在1号柱与2号柱上方。在每个墩柱的下部分别安装2个传感器,由DH5938动态测试系统进行数据采集。

本次两个工况的测试分析结果为:无论在1号桩柱上方还是在2号桩柱上方进行激振,3个桩柱上的振动频率均为0.24Hz,这说明桩柱-盖梁结构体系尚属协调工作状况。

2.2 应变数据分析

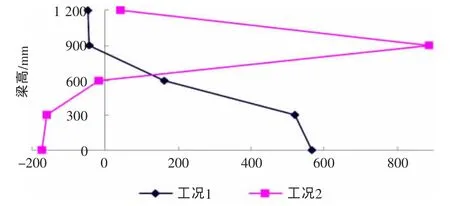

在1号柱(南侧)与2号柱之间的盖梁裂缝部位沿截面高每30cm粘贴一应变片,共粘贴5片。其测试结果见图2。在1号桩柱上加载时(工况1),其应变特征表现为上部受压下部受拉,中性轴达80cm以上;在3号桩柱上加载时(工况2),其应变特征表现为下部受压上部受拉(与工况1的情况正好相反),其中性轴约60cm。这说明1号柱与2号柱之间的盖梁裂缝是由于1号桩与2号桩的过大沉降差造成的。

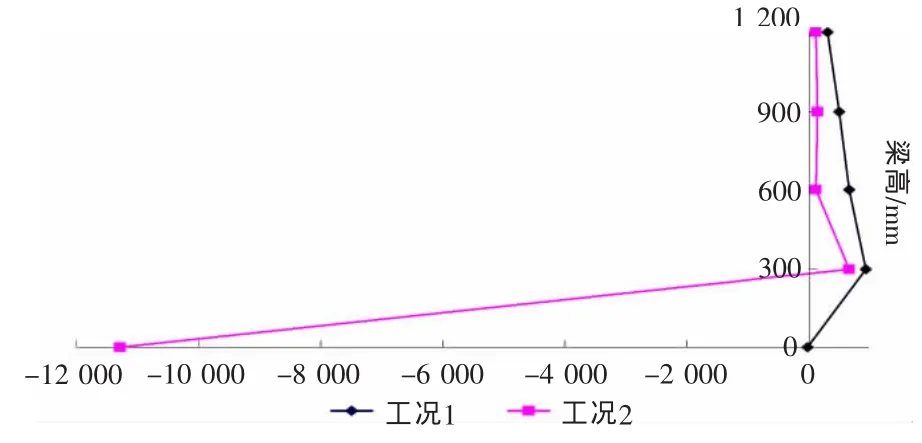

在3号柱(北侧)正上方的盖梁裂缝(该裂缝由上向下开裂长度达94cm,占整个截面的78%)部位沿截面高每30cm粘贴一应变片,共粘贴5片。其测试结果见图3。在1号桩柱上加载时(工况1),其应变特征表现为几乎整个截面均受拉,中性轴在盖梁的最底部;在3号桩柱上加载时(工况2),其应变特征表现为下部受压上部受拉,其中性轴接近30cm,此时的压应变已很大。这说明3号柱正上方的盖梁裂缝是由于2号桩与3号桩的过大沉降差加之3号柱上方的通行汽车荷载共同作用造成的。由盖梁截面应变图分析可知,3根桩的过大沉降差是造成开裂的主要原因。

根据应变测试数据,2根柱的北侧开裂,亦是由于3根桩的过大沉降差造成的。

图2 1、2号柱之间截面应变图

图3 3号柱正上方截面应变图

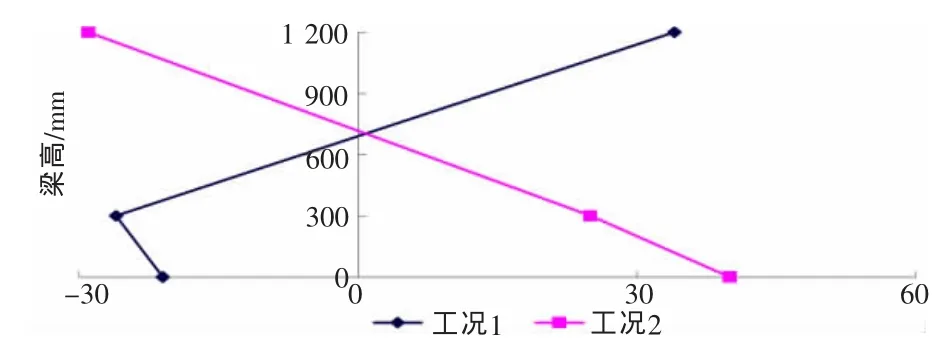

图4 2、3号柱之间截面应变图

2.3 基桩沉降分析

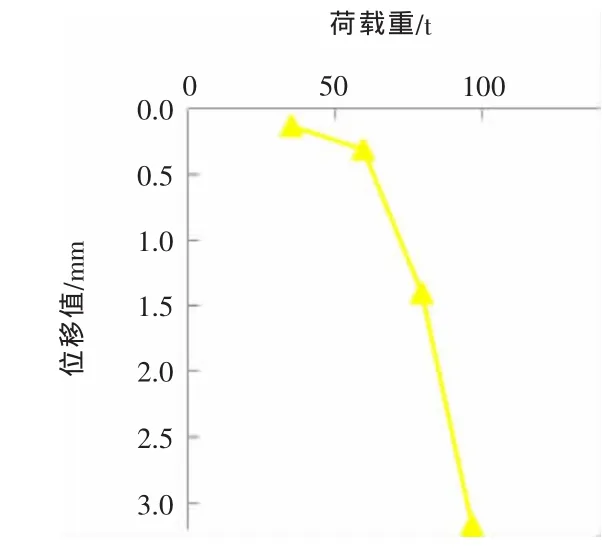

各桩随荷载的沉降曲线见图5与图6。

图5 1号桩沉降曲线(工况1)

图6 3号桩沉降曲线(工况2)

在1号桩柱上加载时(工况1),1号桩的沉降对4级荷载在观测时间内均未达到稳定,4级荷载作用下 的 沉 降 分 别 为 0.32mm、3.064mm、5.52mm、7.370mm;2号桩在前3级荷载作用下的沉降基本是稳定的,在第4级荷载作用下,在观测时间内未达到稳定,4级荷载作用下的沉降分别为0.006mm、0.120mm、1.320mm、4.330mm;3号桩的竖向位移对4级荷载在观测时间内均达到了稳定,变化很小,在前3级荷载下均呈现向上位移,在第4级荷载作用下变为向下位移,4级荷载作用下的沉降分别为-0.013mm、-0.045mm、-0.0063mm、-0.065mm。在卸载过程中1号桩无任何反弹。

在3号桩柱上加载时(工况2),1号桩的沉降对4级荷载几乎无响应;2号桩在4级荷载作用下的沉降在很短时间内均可达到稳定,4级荷载作用下的沉降分别为0.012mm、0.146mm、0.146mm、0.998mm;3号桩的竖向位移对4级荷载在观测时间内均基本达到了稳定,4级荷载作用下的沉降分别为0.130mm、0.312mm、1.402 mm、3.172mm。在卸载过程中3号桩有明显反弹(0.28mm)。

综合上述分析,在相同的荷载作用下,两种工况下1号桩与3号桩的沉降差别较大,说明3根桩的承载力有明显的区别。根据裂缝的开裂情况及沉降曲线综合分析,承载力由大到小依次为3号桩、2号桩、1号桩。1号桩在卸载过程中无任何反弹的现象说明,其桩周土力学性质较差。

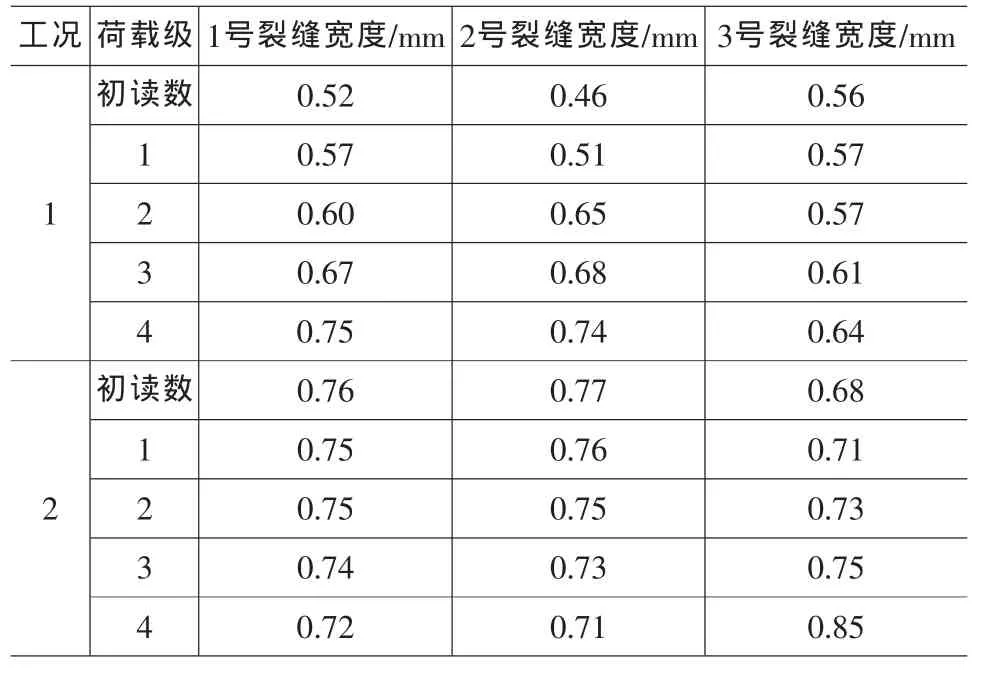

2.4 裂缝宽度监测分析

加载过程中对3条有代表性的裂缝的宽度进行了监测,其中1号柱与2号柱之间盖梁的主要裂缝为1号裂缝监测点,2号柱柱身北侧主要裂缝为2号裂缝监测点,3号柱正上方盖梁的主要裂缝为3号裂缝监测点,具体监测数据见表1。

表1 裂缝宽度随荷载变化实测数据

分析表1可知,在1号桩柱上加载时(工况1),1号裂缝、2号裂缝、3号裂缝的宽度均随荷载等级的增加而加大。在3号桩柱上加载时(工况2),1号裂缝、2号裂缝的宽度均随荷载等级的增加而减小,3号裂缝的宽度随荷载等级的增加而加大。

在1号桩柱上加载时,基桩沉降由大到小依次为1号桩(7.37mm)、2号桩(4.33mm)、3号桩(0.065mm),1号桩与2号桩的沉降差是造成1号裂缝、2号裂缝宽度加大的原因,2号桩与3号桩的沉降差是造成3号裂缝宽度加大的原因。此外在目前3号裂缝已严重开裂的情况下,在3号桩柱上加载时,也将加速3号裂缝的开裂。

2.5 有限元数值模拟分析

针对上述基桩沉降情况,分别设1号桩沉降为8mm、2号桩沉降为4mm、3号桩沉降为0,采用有限元数值模拟(见图7)分析桩柱-盖梁结构体系应力分布。分析结果表明,高应力分布区与实际裂缝开裂部位相对应。

图7 盖梁和墩柱有限元网格剖分图

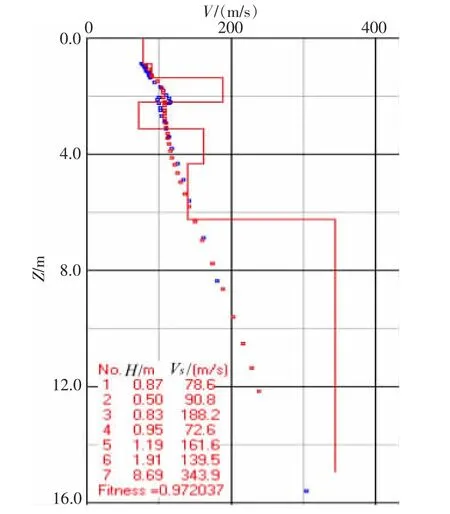

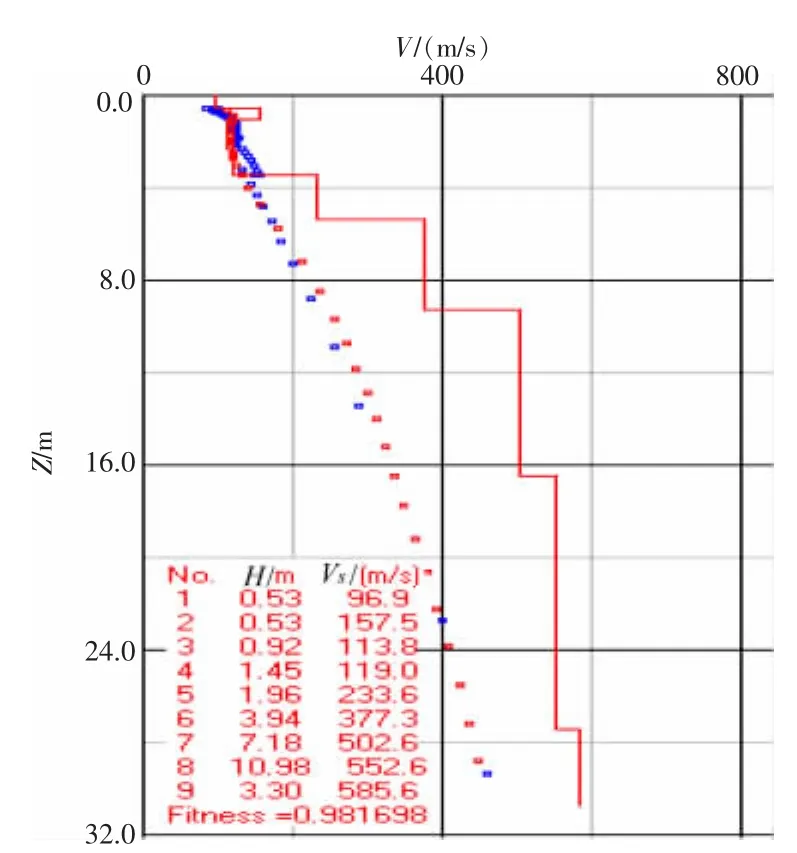

2.6 剪切波速度检测分析

瞬态面波检测排列为12道,道间距为0.5m,偏移距分别为3m、4m,每个基桩旁进行两个排列的测试,排列的中点与基桩相对应。

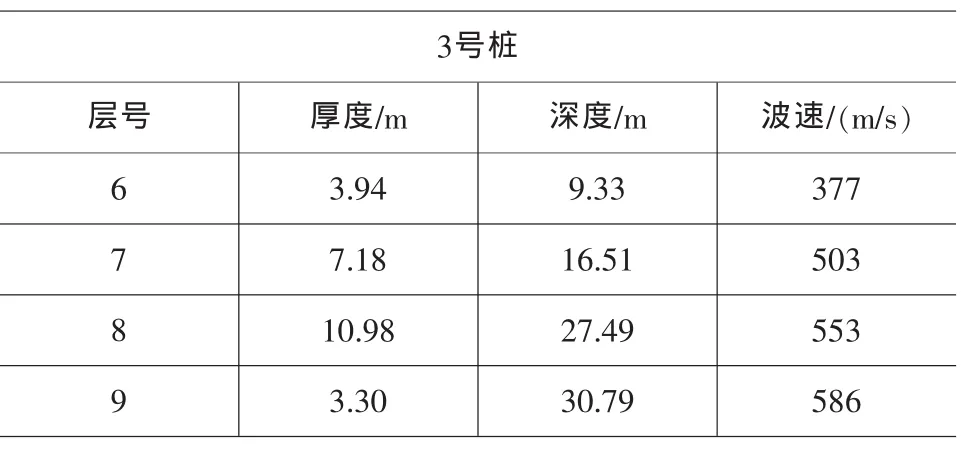

1号基桩、2号基桩、3号基桩的桩周土瞬态面波地层剪切波速反演分析结果见图8~图10,其反演分析结果见表2。

图8 1号桩瞬态面波地层剪切波速反演分析结果

图9 2号桩瞬态面波地层剪切波速反演分析结果

图10 3号桩瞬态面波地层剪切波速反演分析结果

表2 瞬态面波地层剪切波速反演分析数据

表2(续)

分析表2可知,在同样的激振方式与排列方式下,1号桩的瞬态面波测试有效深度最小,3号桩的瞬态面波测试有效深度最大,这说明1号桩的桩周土强度较低而影响了能量传播。根据1号桩的有效深度,对15.7m以上的地层采用加权系数的方法求出了1、2、3号桩的桩周土等效剪切波速,分别为:1号桩241m /s、2号桩288m/s、3号桩354m/s。

此外,由瞬态面波时域波形图可以看出,1号桩的时域波形中面波在第6道后(对应1号桩位),面波能量明显消失,说明在桩位旁存在影响面波传递的软弱地层。

综上所述,对于提供桩侧摩阻力来说,3号桩桩周土力学性质最好,1号桩最差,这是造成桩基承载力差别的重要原因。

3 结论

3.1 应变测试分析表明,1号柱与2号柱之间的盖梁裂缝是由于1号桩与2号桩的过大沉降差造成的。3号柱正上方的盖梁裂缝是由于2号桩与3号桩的过大沉降差加之3号柱上方的通行汽车荷载共同作用造成的,其中主要因素是沉降差。3根桩的过大沉降差是造成盖梁与柱北侧开裂的主要原因。

3.2 在相同的荷载作用下,2种工况下1号桩与3号桩的沉降差别较大,说明3根桩的承载力有明显的区别。根据裂缝的开裂情况及沉降曲线综合分析,其承载力由大到小依次为3号桩、2号桩、1号桩。1号桩在卸载过程中无任何反弹的现象表明其桩周土力学性质较差。

3.3 在1号桩柱上加载时,1号裂缝、2号裂缝、3号裂缝的宽度均随荷载等级的增加而加大。在3号桩柱上加载时,1号裂缝、2号裂缝的宽度均随荷载等级的增加而减小,3号裂缝的宽度随荷载等级的增加而加大。在1号桩柱上加载时,基桩沉降由大到小依次为1号桩(7.37mm)、2号桩(4.33mm)、3号桩(0.065mm),1号桩与2号桩的沉降差是造成1号裂缝、2号裂缝宽度加大的原因,2号桩与3号桩的沉降差是造成3号裂缝宽度加大的原因。此外在目前3号裂缝已严重开裂的情况下,在3号桩柱上加载时,也将加速3号裂缝的开裂。

3.4 桩柱-盖梁结构体系有限元数值模拟分析表明,基桩沉降差是造成目前开裂的原因,在1号桩沉降最大、2号桩沉降较小、3号桩沉降最小的条件下,数值模拟得到的高应力分布区与实际裂缝开裂部位相对应。

3.5 桩周土剪切波速度测试分析表明,3号桩桩周土提供桩基承载力的力学性质最好,1号桩最差,这是造成桩基不均匀沉降的重要因素之一。

3.6 综合测试结果分析,造成盖梁与桩柱开裂的原因是基桩的不均匀沉降,3根桩沉降由大到小依次为南侧桩、中间桩、北侧桩,其中承载力较差的为南侧桩与中间桩,中间桩沉降较小是由于在其上方有车载时可部分分配给南侧桩与北侧桩。造成不均匀沉降的原因除需进一步查证施工与设计资料的矛盾问题外,目前经实测得到的确定因素为桩周土的力学性质存在明显差别。

[1]范立础.桥梁工程[M].北京:人民交通出版社,1986.

[2]杨茀康,李家保.结构力学[M].北京:高等教育出版社,1996.

[3]张献民,王建华,武炜.应用瞬态面波预测基桩承载力[J].天津大学学报:自然科学与工程技术版,2002,35(6):726-730.