碳纳米管复合纤维预制体及其混杂多尺度复合材料的制备和力学性能

2013-11-20王柏臣周高飞

王柏臣,王 莉,周高飞

(1.沈阳航空航天大学 航空航天工程学部(院),沈阳 110136;2. 辽宁省高性能聚合物基复合材料重点实验室 沈阳 110136)

碳纳米管自1991年由日本电镜学家Iijima[1]发现以来,因其优异的电性能、力学性能、热性能而得到广泛的关注。碳纳米管的直径处于纳米级,长径比大,且具有极高的轴向抗拉强度,这些优良特性使碳纳米管非常适合用作复合材料的增强体[2]。把碳纳米管引入传统纤维增强聚合物基复合材料,形成同时含有微米尺度和纳米尺度增强体的多尺度结构是实现结构功能一体化复合材料低成本制造的有效手段。当前,制造碳纳米管混杂多尺度复合材料的的工艺方法主要有2种:(1)采用超声波或三辊碾压的方法把碳纳米管分散于树脂基体中,再与连续纤维复合制备复合材料;(2)采用化学气相沉积(CVD)或电化学手段制备碳纳米管复合纤维预制体,再与树脂基体复合制备复合材料。Zhou[3]等人运用第一种方法制备的复合材料在碳纳米管用量为2wt%时,弯曲强度提高了22.3%。采用第2种方法制备碳纳米管复合纤维预制体有2种途径:(1)接枝法,通过化学或物理方法把碳纳米管接枝到连续纤维表面[4];(2)采用化学气相沉积法在纤维表面直接生长出碳纳米管[5]。Bekyarova[6]等用接枝法使碳纳米管吸附在纤维布上,使碳纤维布/环氧树脂复合材料的层间剪切性能提高了30%。本文通过将玻璃纤维布放入已预先分散好的碳纳米管/丙酮溶液中,经过浸泡/超声处理后烘干,使碳纳米管吸附在纤维布上制备碳纳米管复合纤维预制体,再通过RTM成型工艺制备碳纳米管/环氧树脂/玻璃纤维混杂多尺度复合材料,研究碳纳米管对混杂多尺度复合材料力学性能的影响。

1 实验

1.1 原材料

环氧树脂为E-51(岳阳化工厂生产)与TDE-85(天津津东化工厂生产)按一定比例混合;固化剂为2-乙基-4-甲基咪唑(上海晶纯试剂有限公司生产);EWR200无碱玻纤粗纱布由无锡市聚龙玻纤有限公司生产;多壁碳纳米管由中国科学院成都有机化学有限公司生产;丙酮由天津市富宇精细化工有限公司生产。

1.2 碳纳米管在丙酮中的分散

将一定量碳纳米管加入丙酮中后,磁力搅拌1 h,然后超声分散30 min。分别用光学显微镜、电导率测试来表征碳纳米管的分散情况。

1.3 碳纳米管复合纤维预制体的制备

将玻璃纤维布放入按上述工艺分散好的碳纳米管/丙酮溶液中,并且将功率为60 W的超声探头置于分散体系中,每层布超声分散10 min,取出玻璃纤维布后置于80 ℃的真空烘箱中,2小时后取出。

1.4 复合材料的制备

将制备好的碳纳米管复合纤维预制体裁成指定规格放入RTM模具中,将固化剂与一定比例混合的两种环氧树脂混合均匀后开始充模。整个充模过程大约为1.5小时。充模完成后,将模具放入烘箱中,按80 ℃/1h →110 ℃/1h →140 ℃/1h→170 ℃/1h→200 ℃/2h固化制度完成固化。

1.5 性能测试和表征

碳纳米管的分散情况使用Olympas PMG3型金相显微镜观察。电导率测试采用Hach 9125型电导率分析仪。复合材料的弯曲强度用RGT-30I万能试验机按GB1449-83测试,跨距为32 mm,加载速度为1 mm/min。层间剪切强度按GB3357-82测定,跨距为10 mm,加载速度为2 mm/min。碳纳米管复合纤维预制体和复合材料的断口形貌经喷金后用Quanta 600型扫描电子显微镜观察。

2 结果与讨论

2.1 碳纳米管在丙酮中的分散

2.1.1 光学显微镜观察

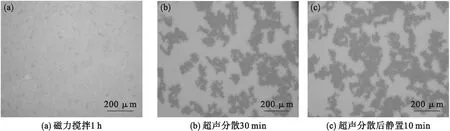

图1为碳纳米管/丙酮溶液光学显微镜照片,其中图1(a)为磁力搅拌1h后的光学显微镜照片。从图1(a)中可以看出,碳纳米管基本没分散开,还处于原始的集聚态,呈现大的颗粒状。图1(b)是碳纳米管/丙酮溶液经过超声分散30 min后的光学显微镜照片。从图1(b)中可以看出碳纳米管在超声处理后分散开,呈现孤岛状。图1(c)是碳纳米管/丙酮溶液超声分散后静置10 min后的光学显微镜照片。从图1(c)看出,碳纳米管发生团聚,形成网络状。光学显微镜观察结果表明,超声是分散碳纳米管的有效手段。碳纳米管的分散过程具有显著的动态特性,一旦超声停止,处于热力学非平衡态的高长径比碳纳米管开始重新聚集,形成碳纳米管空间网络结构。

图1 碳纳米管在丙酮中分散后光学显微镜照片

2.1.2 电导率测试

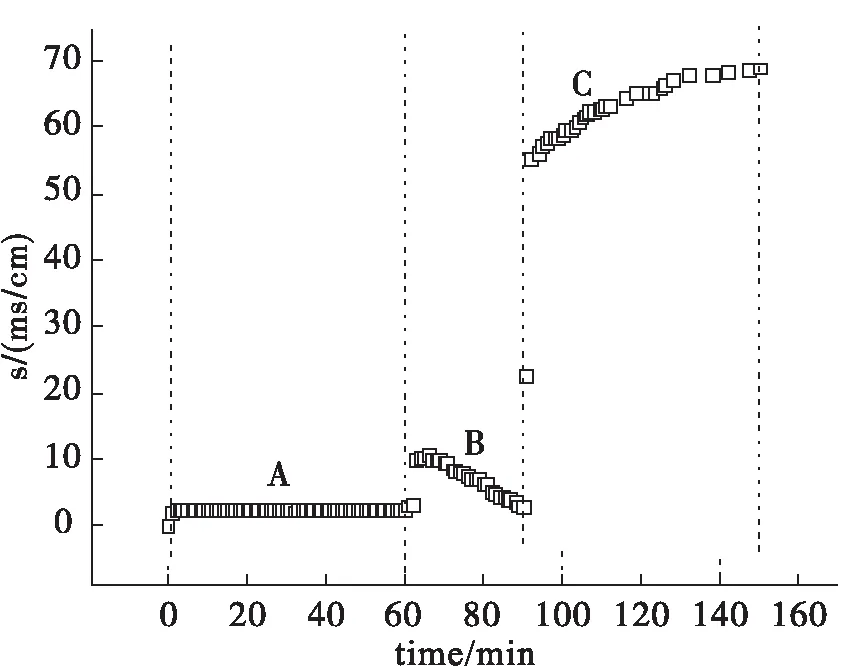

图2为碳纳米管/丙酮溶液电导率变化曲线。在图2中可以看出,电导率随时间的变化可明显分为3个阶段。A阶段为碳纳米管/丙酮溶液在磁力搅拌1 h后的电导率,可以看出,液态分散体系电导率在磁力搅拌过程中的变化很小,说明磁力搅拌对碳纳米管分散效果较差,不能改变碳纳米管分散体系的微观结构。B阶段为碳纳米管/丙酮溶液经超声处理30 min后的电导率。超声分散处理5 min内溶液电导率明显上升,然后开始逐渐下降。出现此现象是因为超声分散开始时,最初的碳纳米管团聚体开始分散、缠结,导致电导率增加。随着超声时间的增加,碳纳米管分散更加均匀,减少了碳纳米管之间的缠结和连接程度,从而使分散体系电导率降低。C阶段反映的是超声停止后碳纳米管/丙酮溶液电导率随静置时间的变化。从图2中可以看出,当超声处理停止时,电导率急剧增加,碳纳米管的自发团聚形成更为完善的导电网络,随静置时间的延长,分散体系电导率逐渐增加,证实了碳纳米管分散体系结构的动态特性。由光学显微镜照片分析以及电导率变化的分析可知,碳纳米管的超声分散效果比磁力搅拌的效果更好,超声停止后,碳纳米管开始聚集。碳纳米管形态结构的自发演变对于纳米复合纤维预制体的表面形貌有重要影响,不但提高了分散体系的导电能力,而且还会影响连续纤维增强体的表面形貌和混杂多尺度复合材料的性能。

图2 碳纳米管/丙酮溶液在分散过程中的电导率变化

2.2 碳纳米管复合纤维预制体的表面形貌

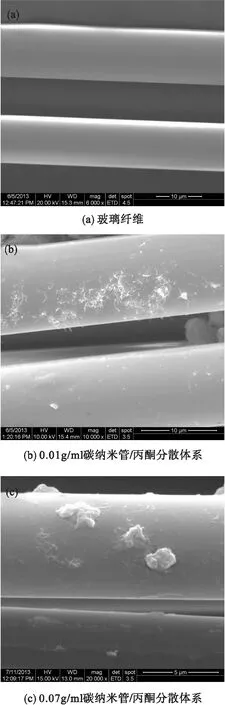

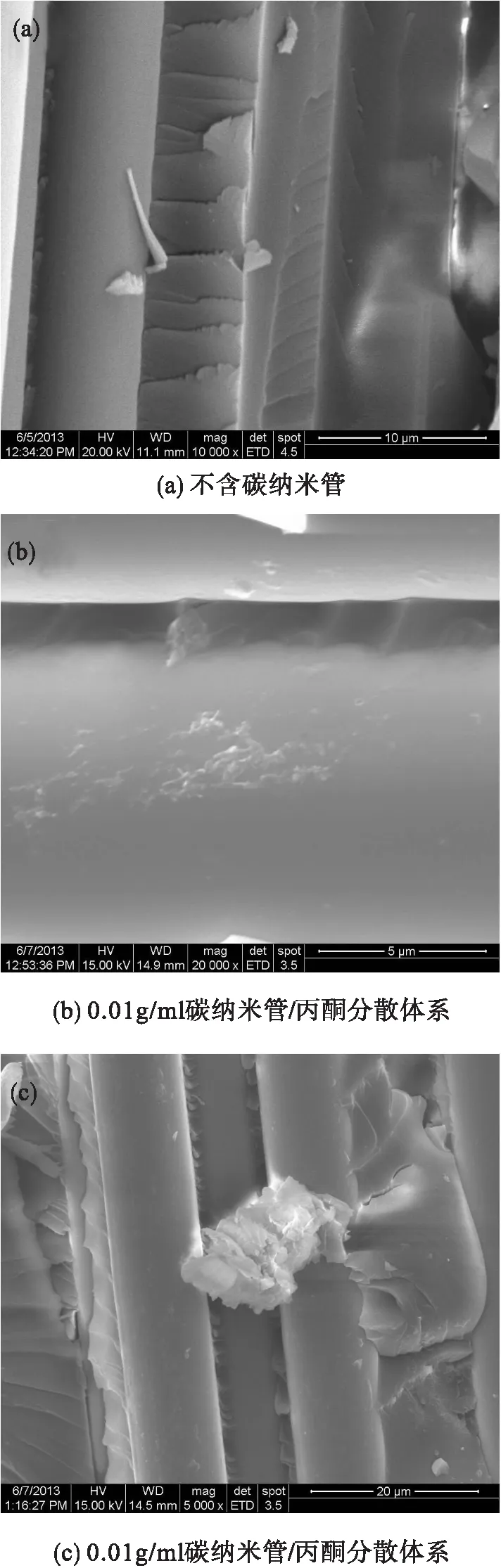

图3为碳纳米管复合纤维预制体的扫描电镜照片。其中图3(a)为不含有碳纳米管的玻璃纤维,其表面光滑。图3(b)为使用0.01 g/ml碳纳米管/丙酮分散体系制备的纳米复合纤维预制体,纤维表面包覆碳纳米管,碳纳米管不均匀地分散在纤维表面。分析可知:在纳米复合纤维预制体的制备过程中,均匀分散的CNTs能够物理吸附在玻璃纤维表面。图3(c)为使用0.016 7 g/ml碳纳米管/丙酮分散体系制备的纳米复合纤维预制体,可看出纤维表面的碳纳米管明显比图3(b)多且呈现严重的聚集状态。主要原因是由于碳纳米管的用量增多,在相同工艺条件下,碳纳米管之间的距离减少,在停止超声后更容易缠结聚集,将对RTM充模时液态树脂对纤维预制体的浸润过程产生影响。

图3 碳纳米管复合纤维预制体的SEM照片

2.3 复合材料的力学性能

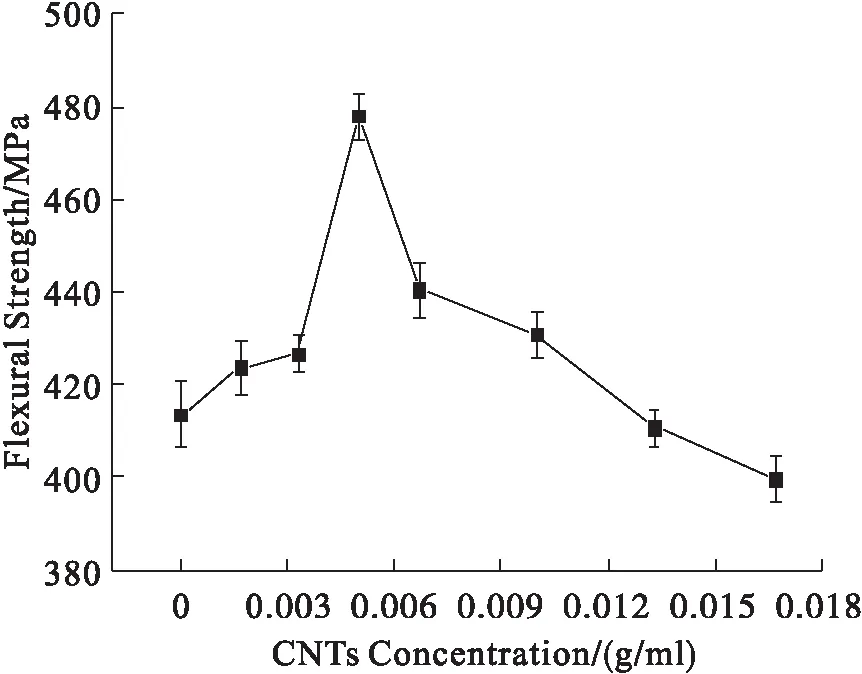

图4为碳纳米管纤维预制体中碳纳米管用量对RTM成型混杂多尺度复合材料层间剪切强度的影响。从图4中可看出随着碳纳米管含量的增加,层间剪切强度出现了先增加后降低的趋势,碳纳米管用量为0.01 g/ml时,复合材料层间剪切强度最高值为42.51 MPa,比不含碳纳米管时提高了15.14%。图5为碳纳米管纤维预制体中碳纳米管用量对复合材料弯曲强度的影响。从图5中可看出随着碳纳米管含量的增加,弯曲强度出现了先增加后降低的趋势,当碳纳米管用量为0.005 g/ml时达到复合材料弯曲强度的最高值为478 MPa,比不含碳纳米管时提高了15.59%。在RTM成型过程中,在玻璃纤维表面物理吸附的碳纳米管解吸,进入液态环氧树脂体系中,随着浸润过程的持续,碳纳米管迁移、聚集,直至树脂固化。在玻璃纤维增强体表面形成了含有碳纳米管的纳米复合界面层,有利于复合材料力学性能提高。

图5 碳纳米管含量对复合材料弯曲强度的影响

图6是碳纳米管/玻璃纤维/环氧树脂复合材料的断口扫描电镜照片。其中图6(a)为不含碳纳米管的玻璃纤维/环氧树脂复合材料断口扫描电镜照片,可以看出纤维表面光滑,且有纤维被拔出,说明纤维与环氧树脂界面粘接不牢,因此力学性能较差。图6(b)为碳纳米管用量为0.01 g/ml时复合材料断口的扫描电镜照片,可以看出纤维表面粘连碳纳米管,使界面机械啮合作用增强。并且可以看到纤维之间的树脂中也含有碳纳米管,很好的增强了相邻玻璃纤维之间的树脂基体,阻止裂纹的产生和扩展。因此当碳纳米管用量分别为0.01 g/ml和0.005 g/ml时,混杂多尺度复合材料的层间剪切强度和弯曲强度分别达到最大值。当碳纳米管用量为0.016 7 g/ml时,碳纳米管容易团聚,并且这种团聚行为会随着充模过程的进行而变得愈加显著,较小的团聚体会随着树脂基体的流动缠结聚集形成较大的团聚体(图6(c))。这种团聚体的存在不利于树脂基体对于纤维预制体的充分浸润,在复合材料内部形成缺陷,最终导致复合材料力学性能降低。

图6 碳纳米管/玻璃纤维/环氧树脂复合材料的扫描电镜照片

3 结论

(1)光学显微镜实验和电导率测试结果表明,超声处理对碳纳米管的分散效果比磁力搅拌效果好,当超声处理停止后,均匀分散的碳纳米管会自发团聚;

(2)碳纳米管用量及其自发团聚行为显著影响预制体纤维表面形貌和混杂多尺度复合材料的微观结构;

(3)随着碳纳米管含量的增加,复合材料力学性能出现先增加后下降的趋势。当碳纳米管用量为0.01 g/ml、0.005 g/ml时,复合材料层间剪切强度、弯曲强度分别达到最大值,较未加入碳纳米管时分别提高了15.14%、15.59%。

参考文献(References):

[1] Iijima S.Helical microtubules of graphitic carbon [J].Nature,1991,354(6348):56-58.

[2] 韦进全,张先锋,王昆林.碳纳米管宏观体[M].北京:清华大学出版社,2006.

[3] Zhou Y X,Pervin F,Vijaya K R,et al.Fabrication and evaluation of carbon nano fiber filled carbon/epoxy composite[J].Materials Science and Engineering:A,2006,426(1-2):221-228.

[4] He X D,Zhang F H,Wang R G,et al.Preparation of a carbon nanotube/carbon fiber multi-scale reinforcement by grafting multi-walled carbon nanotubes onto the Fibers [J].Carbon,2007,45(13):2559-2563.

[5] Veedu V P,Cao A Y,Li X S,et al.Multifunctional composites using reinforced lamine with carbon-nanotubes forests [J].Nature Material,2006(5):457-462.

[6] Bekyarova E,Thostenson E T,Yu A P,et al.Functionalized single-walled carbon nanotubes for carbon fiber-epoxy composites [J].The Journal of Physical Chemistry C,2007,111(48):17865-17871.

[7] 孙晓刚,曾效舒.碳纳米管的特性及应用 [J].中国粉体技术,2001,7(6):29-33.

[8] 张昊,蔡佩芝,赵东林,等.碳纳米管增强环氧树脂基复合材料的制备及其力学性能[J].北京化工大学学报(自然科学版),2011,38(1):63-67.