焊接不锈钢工字形截面受弯构件整体稳定与设计方法

2013-11-20王元清戴国欣石永久

王元清,高 博,戴国欣,石永久

(1.清华大学 土木工程系;土木工程安全与耐久教育部重点实验室,北京 100084;2.中国建筑西南设计研究院有限公司,成都 610000;3.重庆大学 土木工程学院,重庆 400045)

不锈钢结构具有良好的耐腐蚀性和耐久性,维护周期长,维护成本低,因此在建筑结构中得到了越来越广泛的应用[1]。与普通碳素钢和低合金钢相比,不锈钢材料的延性更好(断裂时的应变可达40%~60%[2]),但是其本构关系是一条连续光滑的曲线,没有明显的屈服点和屈服平台,比例极限强度只有名义屈服强度的36%~60%[3],因此,不锈钢的低比例界限和材料非线性性能将严重影响不锈钢结构的稳定性能。

其他国家对于不锈钢结构的研究开展较早,欧洲规范[4]、美国规范[5]、澳大利亚和新西兰规范[6]对于不锈钢梁的整体稳定性能已经形成了较为完善的理论体系,但是只有欧洲规范涉及到了焊接不锈钢梁。目前研究主要集中在冷弯截面构件,对于焊接截面构件的研究开展较少,相应的试验数据较为匮乏[7]。本文总结了一批奥氏体型316焊接不锈钢工字梁整体稳定性能试验[8],旨在建立考虑几何初始缺陷、焊接残余应力和不锈钢材料非线性的有限元模型,通过对比试验试件的极限承载力、破坏形态以及荷载变形曲线,证明有限元分析的有效性;同时将试验结果与作者早期的研究成果进行比较,以证明其适用性,为进一步研究分析焊接不锈钢梁的承载性能提供基础的试验和理论依据。

1 有限元研究

1.1 材料模型

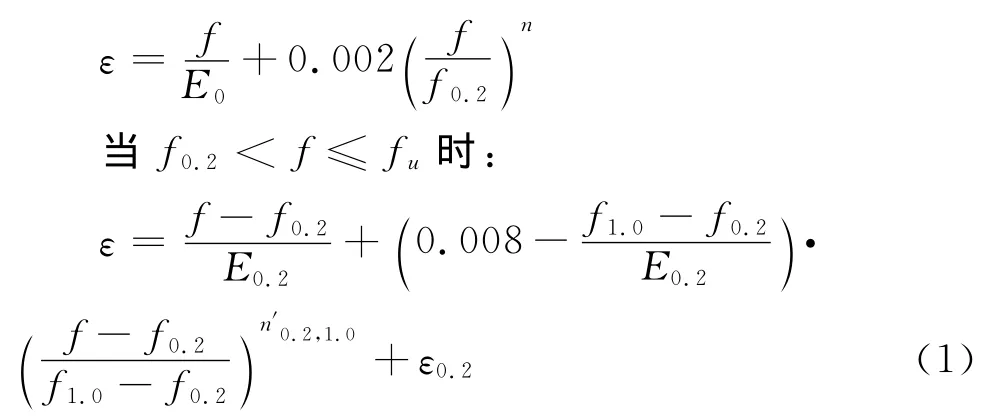

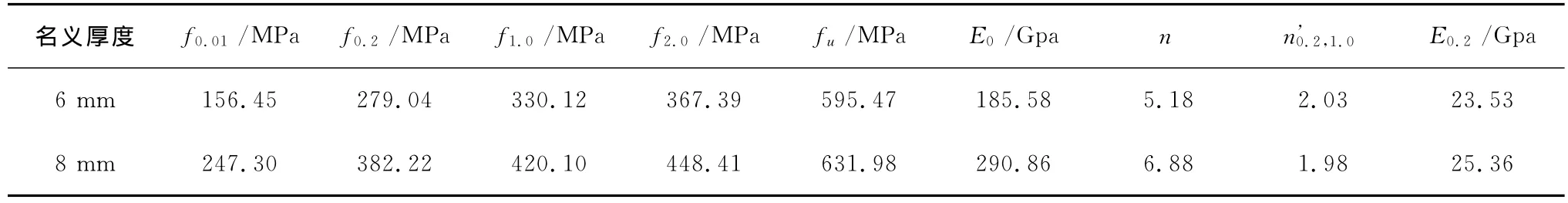

试验的材料性能通过室温拉伸试验确定,拉伸试验试件取自未经热加工的原始不锈钢板。目前对于不锈钢本构关系的研究已经较为成熟[9-11],广泛被接受的模型是Gardner[11]修正的两段式Ramberg-Osgood方程(式(1)):

当f ≤f0.2时:

式中:E0是不锈钢材料的初始弹性模量;f1.0和f0.2分别是残余应变为1.0%和0.2%时所对应的应力;n是材料系数,n=ln(20)/ln(f0.2/f0.01);由于不锈钢材料没有明显的屈服平台,通常用f0.2作为其名义屈服强度;E0.2是f0.2对应的切线模量;n'0.2,1.0是应变强化系数,可以根据试验测得的应力应变曲线得到,澳门大学的Quach等[12]根据试验统计结果给出了n'0.2,1.0的拟合公式(式(2))。

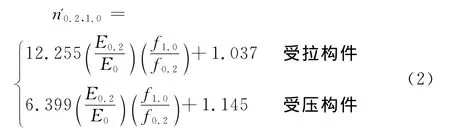

图1 试验曲线与拟合曲线的对比

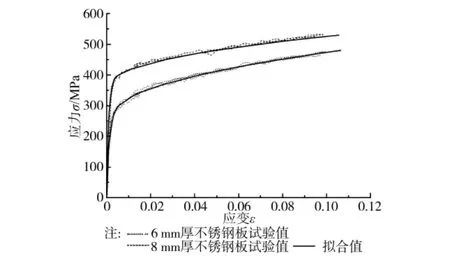

表1 材性试验结果

本文采用ANSYS软件中的多线性随动强化(KINH)通用材料模型来模拟不锈钢材料,其应力应变关系通过式(1)计算,对于单轴对称截面采用8 mm材性试验数据;对于双轴对称截面的腹板和翼缘分别采用6mm和8mm材性试验数据(图1)。不锈钢材料的泊松比μ取0.3[13],初始弹性模量E0和名义屈服强度f0.2的取值见表1。

1.2 单元类型的选择及网格划分

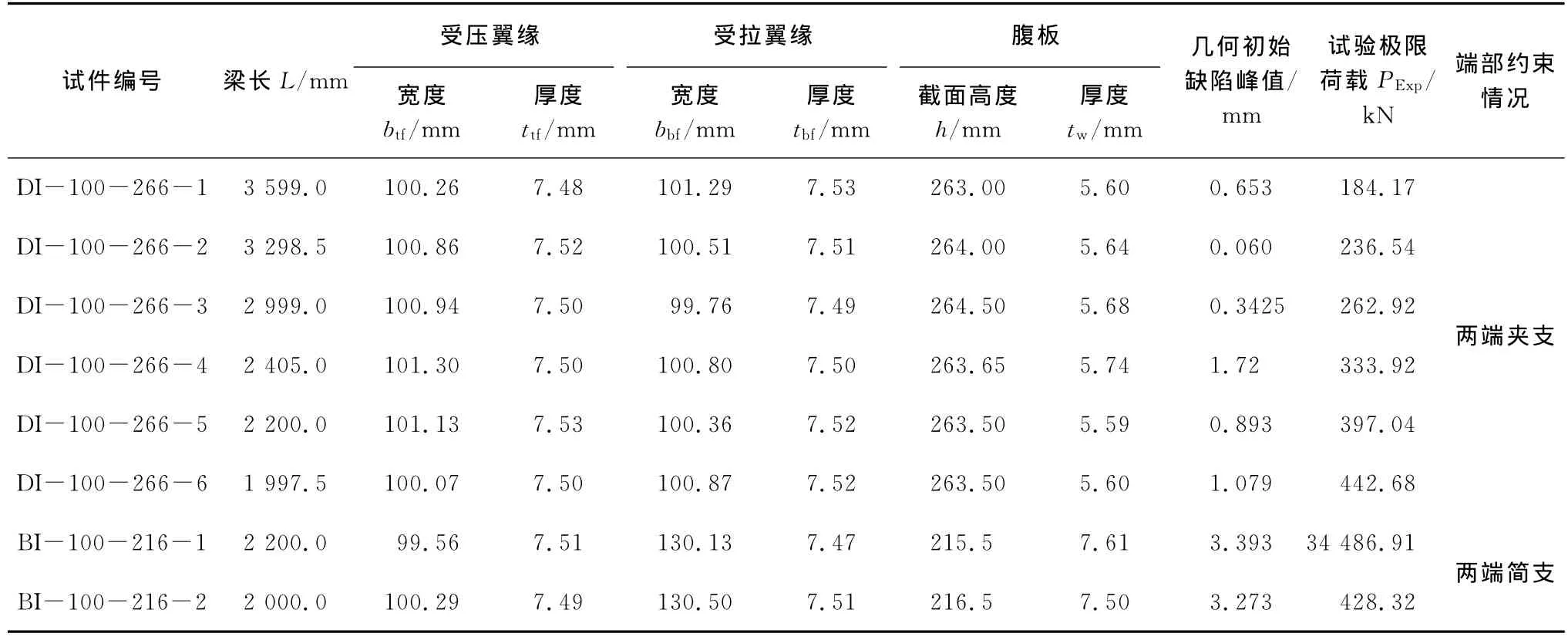

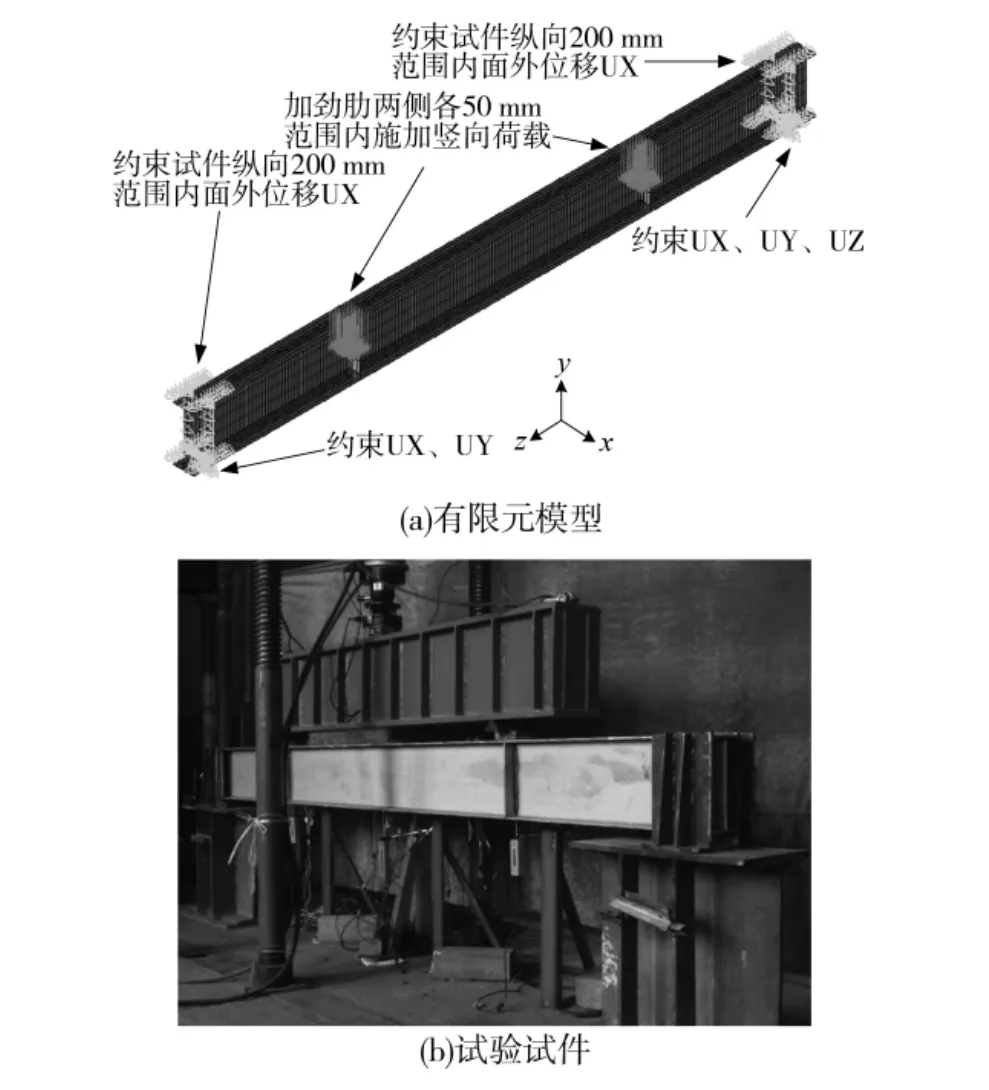

试件是由不锈钢板件焊接而成的工字形截面梁,因此有限元模型中截面腹板和翼缘采用支持非线性屈曲分析和初应力输入的四节点壳单元SHELL181,为了满足计算精度,在壳单元厚度方向取5个积分点。有限元分析根据试件实测的尺寸(表2)进行建模,表2中 “DI”和“BI”分别代表双轴对称截面以及加强下翼缘截面,后面的数字依次代表构件截面的名义上翼缘宽度、名义高度以及构件序号。例如,“DI-100-266-1”代表名义尺寸为266mm×100mm×6mm×8mm的双轴对称工字形截面。有限元模型及网格划分情况见图2(a)。

表2 试件实测尺寸、试验极限荷载和端部约束情况

图2 有限元模型和试验试件

1.3 有限元模型的边界条件及加载方式

采用全长模型进行模拟分析,在跨中两个加劲肋两侧各50mm范围内(分配梁与试件之间盖板长度100mm)施加竖向荷载。对于两端夹支的试件,约束纵向200mm范围内(夹支支座长度200mm)翼缘节点的面外位移UX,对于两端简支的试件则不做此约束,同时分别约束试件两端端部加劲肋处下翼缘节点的UX、UY、UZ位移和UX、UY位移,如图2所示。

2.4 有限元模型的几何初始缺陷

由于所有试件的破坏模态均与有限元分析的一阶屈曲模态类似,所以将有限元模型经特征值屈曲计算得到的一阶屈曲模态作为几何初始缺陷的变形状态,采用UPGEOM命令施加到模型中去,缺陷峰值采用表2中的实测值。

2.5 焊接残余应力

本次试验没有对焊接残余应力进行实际测量,有限元分析所采用的残余应力分布模型是文献[14]、[15]建议的简化计算模型。

图3 截面残余应力分布

采用INISTATE命令将焊接残余应力以初应力的方式施加到有限元模型中去,为了简化分析,厚度方向的5个积分点施加相同的初应力值,施加残余应力后试件截面的应力分布如图3所示(f0.2=382.22MPa)。表3给出了有限元计算结果(包括考虑残余应力的结果和不考虑残余应力的结果)与试验极限承载力的比较。

表3 有限元计算结果与试验极限承载力的比较

2 与试验结果的比较分析

2.1 极限承载力及破坏形态

由表3可以看出,通过合理建模的有限元分析得到的结果与试验结果吻合良好,相对误差在5%以内。图4给出了一个较为典型的试件的破坏形态与有限元分析的对比,在加载过程中,试验试件都是伴随着试件中部区域发生较大的面外位移而达到极限承载力,合理的有限元分析能够准确的模拟这一破坏形态。

图4 试验破坏形态与有限元分析比较

2.2 荷载变形曲线

对于本次试验,有限元分析的一个重要目的就是模拟试件的破坏过程,即较为合理的模拟加载过程中试件的荷载变形曲线,证明有限元分析的适用性,为后续研究奠定基础。图5是试验实测的跨中截面荷载竖向位移曲线、荷载水平位移曲线与有限元分析结果的对比。

由图5可以看出,有限元分析结果与试验结果吻合较为良好,有限元分析所得到的曲线的刚度比试验曲线大,有限元分析的极限承载力与试验结果也略有差异,主要的原因可能是:1)由于试件与支座以及支座与地面采用砂浆连接,与有限元模型中理想的约束条件存在着差异,这是试验曲线刚度较小的原因之一;2)由于试验试件加工误差,试件端部翼缘与夹支支座并没有全部接触,这也是试验曲线刚度较小的原因;3)由于支座与试件之间存在摩擦,对试件端部的弯矩和翘曲约束产生了一定影响,使得有限元分析的极限承载力与试验值出现误差;4)由于本次试验没有对焊接残余应力进行实测,只是采用简化的残余应力分布模型进行分析,这对有限分析的准确性也产生了一定影响。

3 设计方法分析

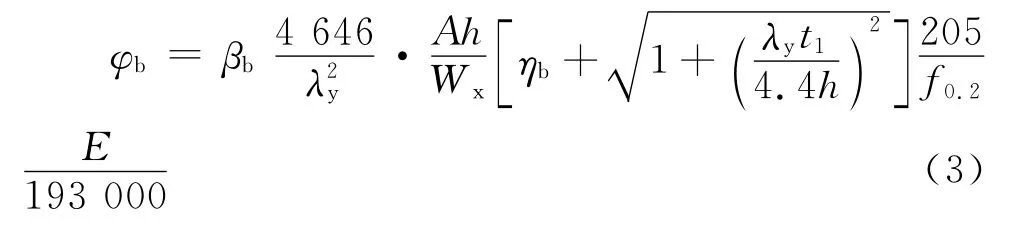

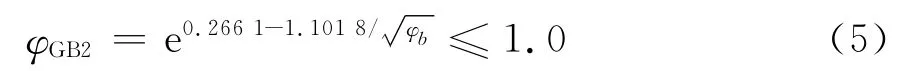

不锈钢材料与钢材同属建筑金属材料,但不锈钢材料属于典型的非线性材料,其受力性能与钢材存在着显著差别。为了研究焊接不锈钢受弯构件的整体稳定性能,作者已经完成了大量分析,并基于中国钢结构规范提出了2种不锈钢受弯构件整体稳定系数的设计方法[7,16],该方法可以描述为:

其中:βb是受弯构件整体稳定的等效弯矩系数;A为梁的截面面积;h为梁截面高度;λy是弱轴长细比;t1为受压翼缘的厚度;Wx为按受压纤维确定的弹性截面模量;ηb为截面不对称影响系数。第1种修正方法将式(3)计算得到的稳定系数φb按式(4)进行修正;第2种修正方法将式(3)计算得到的稳定系数φb按式(5)进行修正。

图5 试验实测的跨中荷载变形曲线与有限元分析的比较

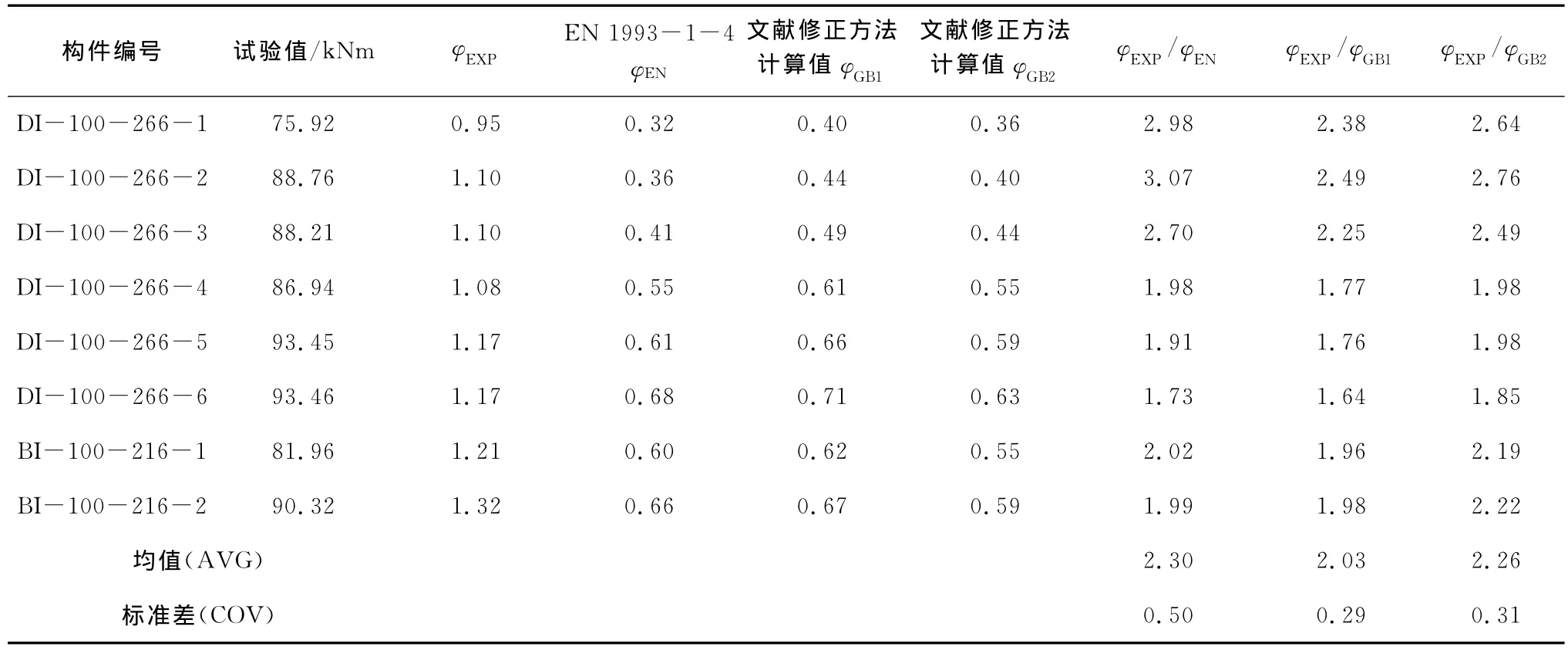

在现有设计规范中,只有欧洲规范[4]给出了焊接不锈钢梁稳定承载力的计算方法,本次试验试件的截面属于欧洲规范截面分类的第一类截面。表4给出了根据试验结果计算得到的稳定系数φExp(φExp=Mu/My,Mu是试件的极限弯矩)与现有设计方法的对比。由表4中可以看出,作者所提出的设计方法与欧洲规范的计算结果相近,且均偏保守,能够应用于工程设计并能够保证足够安全。

表4 试验值与计算值的比较

4 结 论

总结了作者一批研究焊接不锈钢工字形截面梁整体稳定性能的试验,试件截面包括双轴对称截面和单轴对称截面,试件的材料等级是奥氏体型316。采用有限元软件ANSYS对试件进行了模拟分析,并将试验结果与有限元结果、现有设计方法进行了对比,主要得出以下结论:

1)采用壳单元SHELL181结合Ramberg-Osgood本构模型,建立考虑不锈钢材料非线性、几何初始缺陷和焊接残余应力的有限元分析模型,能够很好的预测焊接不锈钢工字形截面梁的整体稳定承载力,同时能够较为合理的模拟梁的破坏过程,有限元分析所得到的荷载变形曲线与试验结果吻合良好。

2)文献[11]建议的两段式 Ramberg-Osgood方程在应变10%以内能够很好的拟合试验结果,文献[15]所建议的焊接工字形截面残余应力简化分布模型能够方便的应用于有限元分析,在没有对真实焊接残余应力进行实测的情况下,能够得出较为合理的结果。

3)针对焊接不锈钢梁所提出的基于中国钢结构规范的设计方法与欧洲规范的计算结果相近,形式简单,易于被广大技术人员接受,能够应用于工程设计并保证足够安全。

[1]王元清,高博,戴国欣,等.不锈钢受弯构件承载性能的研究进展[J].建筑结构学报,2010,31(S1):189-194.Wang Y Q,Gao B,Dai G X,et al.Research situation of the bearing behavior of stainless steel flexural members[J].Journal of Building Structures,2010,31(S1):189-194.

[2]Gardner L.The use of stainless steel in structures[J].Progress in Structural Engineering and Materials,2005,7(2):45-55.

[3]Ben Y.Experimental and numerical investigation of high strength stainless steel structures[J].Journal of Constructional Steel Research,2008,64(11):1225-1230.

[4]European Committee for Standardization.EN 1993-1-4 Eurocode 3: Design of steel structures-Part 1-4:General rules-Supplementary rules for stainless steels[S].London:BSI,2006.

[5]American Society of Civil Engineers.SEI/ASCE 8-02 Specification for the design of cold-Formed stainless steel structural members[S].Virginia:ASCE,2002.

[6]Standards Australia/Standards Zealand.AS/NZS 4673:2001Cold formed stainless steel structures [S].Sydney:Standards Australia International Ltd,2001.

[7]王元清,高博,戴国欣,等.焊接工字形截面不锈钢受弯构件的整体稳定性分析[J].沈阳建筑大学学报:自然科学版,2010,26(6):1021-1026.Wang Y Q,Gao B,Dai G X,et al.Analysis on overall stability of stainless steel beams with I-section [J].Journal of Shenyang Jianzhu University:Natural Science,2010,26(6):1021-1026.

[8]高博.焊接工字形不锈钢受弯构件变形性能及稳定性研究[D].重庆:重庆大学,2011.

[9]Rasmussen K J R.Full-range stress–strain curves for stainless steel alloys [J].Journal of Constructional Steel Research,2003,59(1):47-61.

[10]Gardner L,Nethercot D A.Experiments on stainless steel hollow sections-Part 1: Material and crosssectional behavior[J].Journal of Constructional Steel Research,2004:60(9):1291-1318.

[11]Gardner L.A new approach to stainless steel structural design[D].Department of Civil Engineering,Imperial College,London.2002.

[12]Quach W M,Teng J G,Chung K F.Three-stage fullrange stress-strain model for stainless steels[J].Journal of Structural Engineering,2008,134 (9):1518-1527.

[13]Greiner R,Kettler M.Interaction of bending and axial compression of stainless steel members[J].Journal of Constructional Steel Research,2008,64(11):1217-1224.

[14]Gardner L,Cruise R B.Modeling of residual stresses in structural stainless steel sections[J].Journal of Structural Engineering,2009,135(1):42-53.

[15]王元清,高博,戴国欣,等.双轴对称不锈钢受弯构件残余变形的影响因素分析[J].山东大学学报:工学版,2011,41(1):95-100.Wang Y Q,Gao B,Dai G X,et al.Influencing factors analysis of residual deformation of doubly symmetric stainless steel flexural members[J].Journal of Shandong University:Engineering Science,2011,41(1):95-100.

[16]Wang Y Q,Gao B,Dai G X.Numerical analysis of overall stability of unbraced stainless steel simply-supported beams with fabricated I-section[C]//Processing on international conference on electric information and control engineering,Wuhan:IEEE,2011:6059-6062.