基于PLC的船体分段合拢控制系统分析与设计

2013-11-19姚明君谢菊芳王浩君王诗琦

姚明君,谢菊芳,王浩君,王诗琦

(湖北大学物理学与电子技术学院,湖北 武汉 430062)

0 引言

船舶分段合拢对中系统采用18台重轨液压顶举车,不限定次序排列.使用西门子S7-300系列PLC,以Profibus-DP现场总线标准构造的合拢对中系统网络,降低了成本,提高了对中系统的智能化和自动化程度[1].通过现场总线网络实现合拢过程监控,使整个分段合拢对中系统的控制水平得到大幅提高.

1 船体分段调整控制系统与调整过程设计

1.1船体分段调整控制系统船体分段合拢控制系统用于造船行业中,是为适应造船时进行船体分段与基准船体总段拼装焊接的焊接工艺而开发的专用控制系统.该系统由对称排列在对接分段左、右两侧平行轨道上的数控液压船台小车组成,每台小车可独立进行三自由度位移调整,共计18台小车.各小车之间通过横梁组成一个可以进行对接分段的位姿调整的平台,控制系统结构如图1所示.

1.2船体分段姿态调整分析设基准段左、右2个基准点a和b位于x轴上,上、下2个基准点c和d位于y轴上,基准段的位姿描述如图2所示;对接段位于基准段的同一坐标系,分段前、后端面4个测量点的定义同上,对接段的位姿描述如图3所示.

图1 船体分段合拢控制系统示意图

图2 基准段位姿描述

图3 对接段位姿描述

通过对基准段对接端面上、下、左、右4个基准点和待对接立体分段首面(即对接面)及尾面(对应对接面的另一个端面)上、下、左、右4个测量点,共8个测量点的测量,可获取如下8个偏移值:

根据上述点之间相对位置/距离、各小车间距、小车跨距、首台小车距端面距离、各主缸、副缸的当前位移量等数据,首先计算各小车主缸位移的变化量,通过控制各小车主缸的位移量,完成船台绕船台前后轴的旋转,使对接分段上前左、前右、后左、后右4个测量点组成的平面与基准段上的左、右2基准点连成的直线平行.

然后计算各主缸位移的变化量,通过控制各主缸的位移,完成船台绕船台左、右轴的旋转,使对接分段上前上、前下、后上、后下4个测量点组成的平面与基准段上的上、下2基准点连成的直线平行.

图4 分段调整对接过程图解

最后计算各个副缸位移的变化量,通过控制各副缸的位移,完成船台绕船台上下轴的旋转,使对接分段上前上、前下、前左、前右4个测量点组成的平面与基准段上的上、下、左、右4个基准点组成的平面平行,完成分段的姿态调整.姿态调整完毕后,只需完成主缸、副缸、行走3个方向上的平移,即可完成对接分段的位置调整.

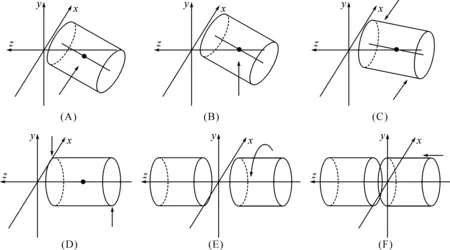

分段位姿调整计算分解为如下6个步骤:

(1)分段沿轴x方向平移,使分段中心点到达(y,z)平面,如图4(A)所示;

(2)分段沿轴y方向平移,使分段中心点到达z轴,如图4(B)所示;

(3)分段水平旋转,使分段轴线到达(y,z)平面,如图4(C)所示;

(4)分段垂直旋转,使分段轴线与z轴重合,如图4(D)所示;

(5)分段沿轴线旋转,使分段与基准段方向对准,如图4(E)所示;

(6)分段沿轴线方向行走,使分段与基准段对接,如图4(F)所示.

图5 小车端面分解示意图

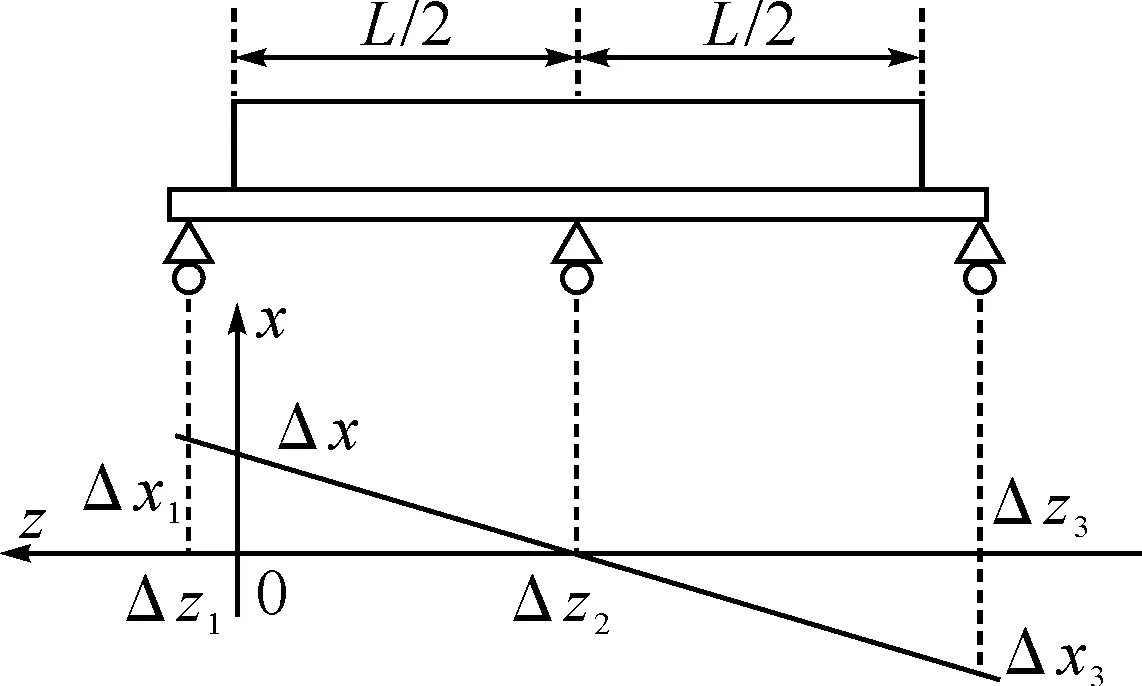

图6 小车调整量示意图

1.3小车液压系统对分段作旋转调整时的运动计算定义:距离合拢段最近的小车为首车,反之,距离合拢段最远的小车为尾车;面向合拢段左边小车序列为主列,右边为副列;首车到分段首端面的距离为首车距离,当首车在分段前面时,首车距离为正,否则为负,其余小车的距离以此类推,如图5所示.

(1)

式中:Δx为分段首端面的水平调整量,Δxk为处于第k个位置小车的水平调整量.

如图6所示,处于不同位置小车的垂直调整量为:

(2)

式中:Δy为分段首端面的垂直调整量,Δyk为处于第k个位置小车的垂直调整量.

当Δxk、Δyk的符号为正时,液压系统的主轴、辅轴的运动方向与相应的坐标轴方向一致,否则运动方向相反.

2 控制系统网络结构与原理

2.1 Profibus总线通讯Profibus系统分为主站和从站,主站控制并决定总线上的数据通信,当主站得到总线控制权(令牌)时,没有外界请求也可以主动发送信息;从站为外围设备,没有总线控制权,仅对接收到的信息给予确认或当主站发出请求时向它发送信息.Profibus包括主站之间的令牌传递方式、主站与从站之间的主从工作方式以及混合工作方式.本次使用的Profibus-DP是Profibus标准的3个兼容版本之一,专用于对时间有苛刻要求的自动化系统中单元级控制设备与分布式I/O之间的通信,是一种高速低成本的通信协议[2].

图7 控制系统结构图

2.2控制系统网络组成控制系统包括1台工控机作为上位机,1套PLC主站系统和18台受控小车.控制系统结构如图7所示.每台小车包含1套PLC从站系统,液压顶举、移位系统、测距系统、压力传感系统、变频行走系统等.各小车可独立手动操作,也可联网自动运行.

上位机后台程序以Windows XP操作系统为平台,由于此次后台程序采用C#编程,需要在操作系统内设置OPC(OLE for Process Control,即用于过程控制的对象链接与嵌入)服务器,完成系统集成[3].

2.3控制系统工作原理PLC主站组建Profibus-DP主站系统,各个从站通过DP总线方式连接至主站,保证主站与各从站通讯的同步性以及从站动作执行的一致性;PLC主站与上位机之间采用Ethernet以太网通讯方式,确保上位机与主站数据交换的实时性、准确性;后台软件与OPC服务器之间,重要控制数据采用同步通信方式,其他用于显示或报警等数据采用异步通信方式[4].同时,优化数据收发线程,避免数据收发以及程序执行、反馈过程中的延时.

首次使用该对中系统时,当各个小车按指定要求列队完毕后,将相应的系统信息录入后台程序,作为程序分配任务数据时的参考.若某辆车出现故障,可在对中过程前将其从程序中剔除,被剔除的小车可暂时留在队列中而不影响其它组态小车正常运行.使用时一般要求两列小车组态数目相等,位置相对应.

对中过程开始前,先将测量数据输入电脑进行仿真,测试可行性,仿真过程与图3所示过程类似.如果仿真结果达到预期,则可开始执行.对中过程执行中,系统实时检测各从站运行状态,并将数据上传至后台程序界面中显示.如果系统无法完成此次对中,或系统某部分无法完成同步,则系统自动停机,并报警通知工作人员处理.系统运行中任一时刻按下急停按钮,则系统立即停止运行.急停按钮复位前,系统将无法恢复运行.对中过程结束后,主站判断此次对中过程准确无误,则通知上位机控制程序对中过程结束,并等待接收下次指令.上位机收到过程结束消息后,会弹出窗口提示工作人员该步骤结束,并等待进一步操作.

2.4液压系统的工作方式液压顶举、移位系统是对中系统主要的动作执行机构,PLC控制器(自动)或车载调节旋钮(手动)发出比例阀驱动信号,经过E-MT-T型功放板放大信号驱动后输入比例阀,从而精确控制主、副液压缸运行,其控制原理如图8所示.

电子放大器按输入信号的变化成比例地驱动比例伺服阀,根据误差信号的大小,对比例伺服阀的电磁铁提供适量的电流调节阀芯的位置,它可在现场按顺序重调偏流、增益和斜坡电位器,精确控制比例伺服阀,获得最佳性能[5].

对中系统的执行机构主要为液压系统,但液压同步工作时易受外界因素影响,如液压系统的泄漏、执行元件之间的非线性摩擦阻力、控制元件之间的性能差异、各执行元件的负载的差异、系统各部件的制造误差以及油液中混入空气等,都会影响同步的精度,甚至造成程序执行失败.因此,需要在程序中增加补偿控制以及动作失败报警程序.

图8 比例伺服阀控制原理方框图

3 监控系统介绍及对中测试

3.1 主要监控系统介绍

3.1.1 系统运行后台监控系统 监控系统主要用于监视系统运行状态、管理油泵、单车操作、平台联动、系统行走控制等,同时集成了3维模拟对中仿真系统,且具有系统维护和其他参数设置功能.

状态显示主要包括:总控联机状态、通讯状态、油泵状态、值守状态、平台调整状态、行走状态等;单车操作可以完成对指定小车主(副)缸以预定速度移动规定的位移;系统主要运行数据包括主(副)缸的位置、位移、主缸压力、系统压力、从站状态等.

3.1.2 从站监控系统 Profibus-DP总线通讯从站多、分布广、距离远,人工难以集中监控.因此,系统加入了从站监控程序,检测与识别系统组态的从站与主站的连接状态,通过该程序可以查询可检测到的从站、检测不到的从站、故障从站等的信息,并提供每个从站的诊断信息.

图9 DB数据块中的从站编号分配表

图10 从站在线监控数据

在程序中,组态信息及诊断数据存储在独立的DB数据块中,从站编号的分配表如图9所示,从站在线监控数据示例如图10所示.

在1栏中,已组态的从站为1-18号从站;

在2栏中,已检测到的从站为1、3、6、7、8、9、10、12、13、14、15、18号从站;

在3栏中,检测不到的从站为2、4、5、11、16、17号从站;

在4栏中,没有故障从站;

在5栏中,受影响的从站为2、4、5、11、16、17号从站.

可以看到,通过诊断系统可以获得一个详细的诊断结果,从故障站点,故障模块,故障通道,逐步明确故障的发生地点;根据故障信息,有助于找出故障原因,从而排除故障.同时数据存储区可以作为接口被其它程序读取和调用,更直观地找出故障从站和错误信息.

3.1.3速度追踪系统 由于各台对中小车液压系统性能不完全相同,为避免分立系统性能差异引起的同步错误,每套PLC从站控制其所在小车的运行精度.系统可通过给定数据和仿真结果自动判定动作方向,并规划出运行轨迹.

对中系统油缸运动分辨度为0.005 mm,通过控制程序设置,使单缸重复定位精度可调,过程精度默认为±0.3 mm,对接精度为±0.5 mm,最高精度可达±0.1 mm.若运行过程中对中精度没有达到预定要求,即误差超过限制值,则系统会自动尝试误差矫正.如果矫正失败或超时,则系统自动停机报警并通知工作人员处理.

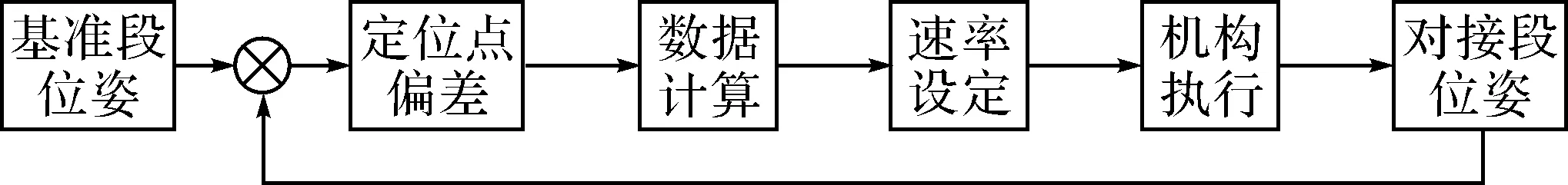

图11 闭环控制系统框图

为了提高精度,速度追踪系统引入PID闭环控制.PID闭环控制系统是一个放大系数可自动调节的放大器,动态时放大系数较低,防止出现超调与震荡;静态时放大系数较高,可以捕捉微小误差信号,提高控制精度[6].控制过程如图11所示,系统运行过程中,主站实时检测小车的运行数据,并与设定值比较.通过检测误差和系统平均速率,实时给定各小车运行速率.在保证对接精度的前提下,使对接快速、精确.

表1 平台端面位移为10 mm时各车的位移量

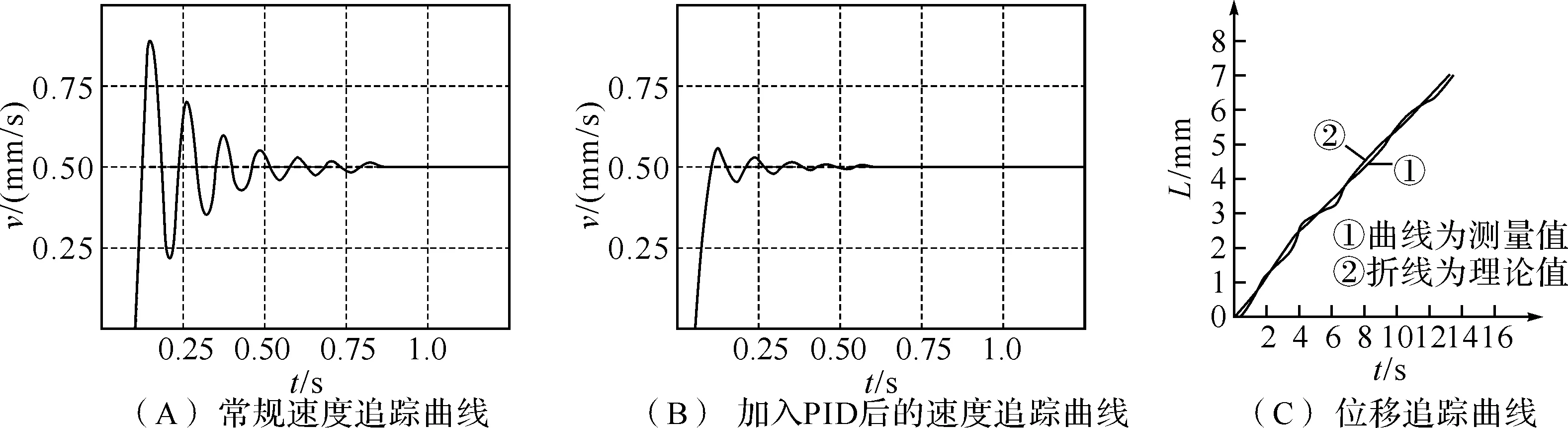

3.2系统对中测试以副缸左右动作为例,主、副梁各使用5台小车,平台端面位移设定为10 mm,速度设定为0.5 mm/s.平台端面位移确定后,程序通过计算给出各小车位移量L,如表1所示.

对中过程中,分别使用普通闭环速度反馈控制程序与速度追踪控制程序做测试比对.应用普通程序时,速度易发生过冲,且过冲幅度大,达到稳定所需时间长,对中过程常因速度不同步而失败,追踪曲线如图12(A)所示;采用速度追踪系统时,速度过冲幅度大幅降低,可快速达到稳定状态,同步准确度和成功率提高,速度追踪曲线如图12(B)所示.速度同步时,系统的实时位移接近理想值,对中过程中位移变化曲线如图12(C)所示.

图12 追踪曲线

对中结束、系统停止并稳定后,各车副缸位移及相关参数如表2所示,位移误差小于0.1 mm.

表2 对中测试结束后各车副缸位移及相关参数

4 结束语

本文中基于船体分段合拢对中的实际需求,将现场总线和计算机集中控制引入系统,并加入后台模拟仿真程序.整个对中系统实现了管控一体化,极大地提高了系统的自动化和控制水平,缩短了船体合拢装配的时间,保证了对装的精确度和稳定性.该系统现已成功运用于船体对装生产线,在实际应用中证明了其实用性.

[1] 阳宪惠.现场总线技术及其应用[M].2版.北京:清华大学出版社,2008.

[2] Vitturi S. On the effects of the acyclic traffic on Profibus DP networks[J]. Computer Standards & Interfaces, 2004,26:131-144.

[3] 王华忠.监控与数据采集(SCADA)系统及其应用[M].北京:电子工业出版社,2010.

[4] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[5] Wang Hong. Design of PLC-based Hydraulic system for workpiece turnover[J]. Procedia Engineering,2011,15:122-126.

[6] A Lakshmi Sangeetha. Experimental validation of PID based cascade control system through SCADA-PLC-OPC and internet architectures[J]. Measurement,2012,45:643-649.