NaOH含量对AZ91D镁合金微弧氧化膜层微观结构和耐蚀性的影响

2013-11-19王淑艳夏永平

王淑艳, 刘 莉, 夏永平

(江苏科技大学 材料科学与工程学院,江苏 镇江 212003)

随着世界能源、资源的日益紧张,节能减排、减重降耗、耐用环保等要求越来越高[1],镁合金作为一种新型的绿色环保材料越来越受到世界各国的广泛关注.但镁合金在大多数介质环境中易发生腐蚀,必须经过一定的表面处理后才能使用.微弧氧化技术是在传统阳极氧化技术基础上发展起来的,但它又突破了传统限制,采用较高的工作电压,将工作区域由普通阳极氧化的法拉第区域引入到高压放电区域,使镁合金表面在电场作用下产生微弧放电而原位生长出一层与基体呈冶金形式结合的陶瓷膜层,该膜层结构致密且硬度较高,可大大提高镁合金的耐蚀性及耐磨性[2-3].微弧氧化膜层的各项性能强烈地依赖于陶瓷膜层的形成过程与结构,而电解液的组成及浓度对陶瓷膜层性能有着很重要的影响.近年来,大部分学者在碱性基础电解液中加入适当的添加剂来改善微弧氧化膜层的性能,通过在电解液中加入不同的添加剂获得满足不同使用要求的陶瓷膜层[4-6].文中在以Na2SiO3和NaAlO2为主成膜剂的硅铝复合电解液中,通过加入不同含量的NaOH制备了一系列微弧氧化膜层,着重研究了NaOH含量对微弧氧化过程中电压-时间变化曲线、膜层厚度、微观结构及耐蚀性能的影响.

1 实验

实验材料为AZ91D商用镁合金(8.91% Al,0.54% Zn,0.23% Mn,0.034% Si,0.001 4% Fe,余量为Mg),试样尺寸为15 mm×15 mm×5 mm,在微弧氧化处理前,所有试样均分别用600号、800号和1 500号的SiC水砂纸逐级打磨,再用超声波清洗器碱洗10 min后蒸馏水清洗,冷风吹干.

实验设备为WHD-20型脉冲微弧氧化装置,AZ91D镁合金试样为阳极,不锈钢电解槽为阴极,微弧氧化处理过程中通过循环水冷保持电解液温度在40℃以下.电解液采用硅铝复合电解液,其中,Na2SiO3,NaAlO2,Na2B4O7,C3H8O3及C6H5Na3O7的含量分别为15 g/L,12 g/L,3 g/L,5 mL/L和5 g/L,NaOH含量分别为1,2,3和4 g/L,所有电解液均用蒸馏水配制.固定正向电流密度10 A/dm2,负向电流密度12 A/dm2,占空比为±30%,频率为700 Hz,氧化时间为15 min.

实验中通过微弧氧化设备自带的数据串口导出电压—时间曲线的数据;利用Oxford公司生产的膜层测厚仪测量膜层的厚度;采用日本岛津公司的扫描电镜(JSM-6480)观察微弧氧化膜层的表面和截面微观形貌;利用3.5%NaCl溶液进行全浸泡实验,并用精度为0.1 mg的电子分析天平称量腐蚀前后试样的重量;利用美国EG&G公司的M283恒电位仪和M1025锁相放大器测试试样在3.5%NaCl溶液中的电化学阻抗谱,实验采用三电极体系,饱和甘汞电极为参比电极,试样为工作电极,铂电极为辅助电极.

2 结果与讨论

2.1 NaOH含量对微弧氧化过程中电压的影响

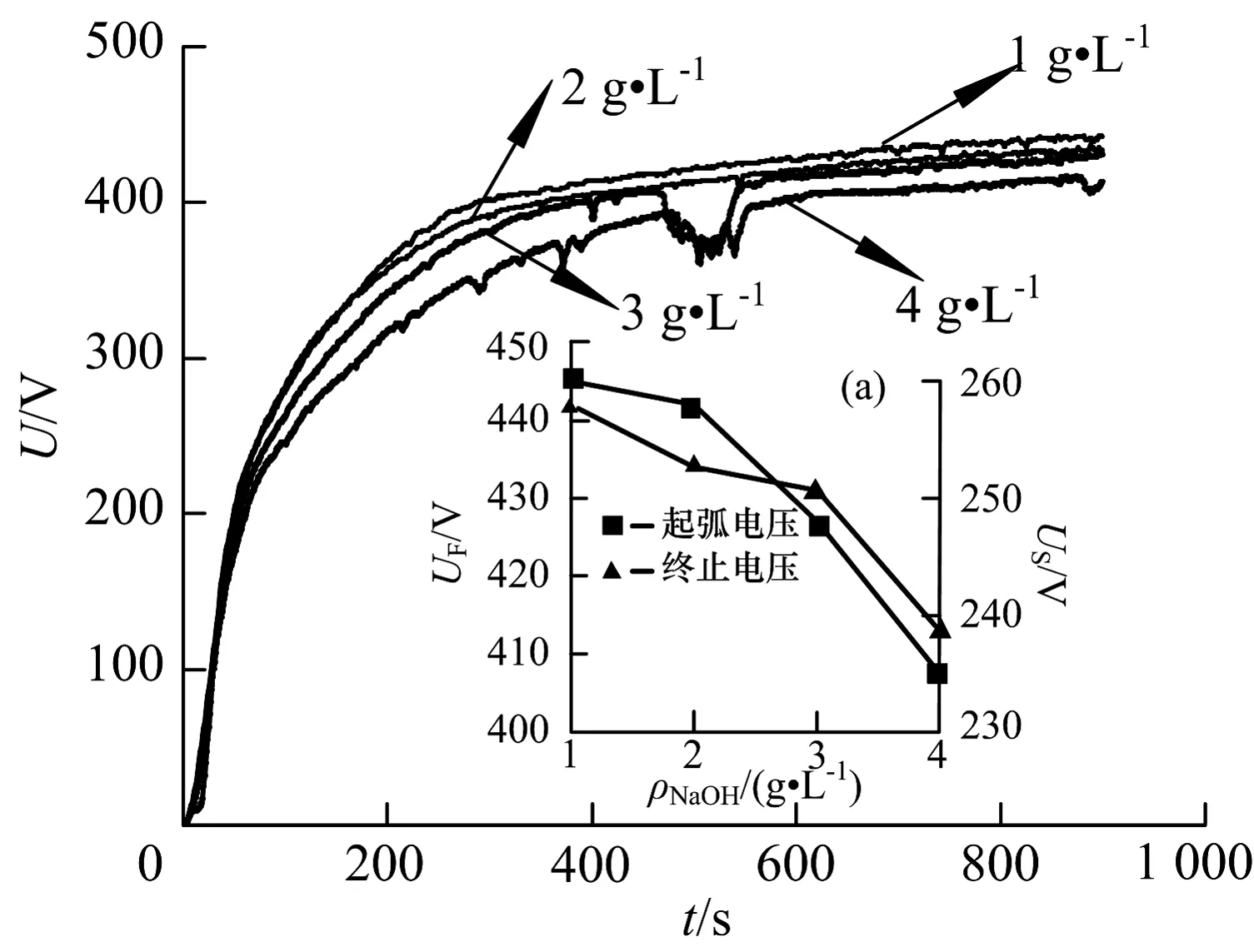

图1给出了在含有NaOH的电解液中进行微弧氧化时电压随时间的变化关系.从图中可以看出,不同NaOH含量下电压随时间变化趋势基本相同,电压都是随时间的延长迅速升高,接着增长速度变慢并最终趋于一个稳定值.通常认为微弧氧化初期是普通阳极氧化阶段,该阶段是氧化膜的沉积与扩展过程,在恒电流工作模式下,当控制电源接通以后,电流逐渐增大并最终稳定在设定值附近;此阶段试样表面生成的膜层较致密,耐击穿能力较强,由此就必须施加一个更高的电压才能促使膜层击穿后再生长,因此电压随着时间的延长而迅速增加.当进入微弧阶段后,电压随着时间的延长仍逐渐升高,但增长速度变慢,当膜层生长到一定厚度后,试样表面火花变得稀少,只在局部出现较大的火花,陶瓷膜层总是在试样表面相对比较薄弱的部位发生重复击穿,所以电压随着时间的进一步延长而缓慢增加,且增长速度几乎为零.从图1插图a)可以看出,随着NaOH含量的增加,微弧氧化过程中的起弧电压和终止电压均呈线性下降,这是因为NaOH为强电解质,加入到电解液中后可完全电离,增加了溶液中的离子数量,从而使得溶液的导电率提高.另外,NaOH含量(大于2 g/L)较高时,微弧氧化电压出现较大波动,尖端放电现象较严重;而NaOH含量较低时,该现象不明显,电压-时间曲线比较平滑,微弧氧化过程中电压较稳定,有助于耐蚀性膜层的生长,因此,电解液中NaOH含量应控制在1~2 g/L范围内.

图1 不同NaOH含量时的电压-时间曲线Fig.1 Voltage-time responses for microarc oxidation process under different NaOH concentration

2.2 NaOH含量对微弧氧化膜厚度的影响

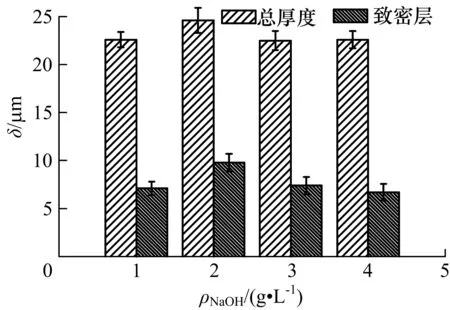

图2给出了不同NaOH含量时微弧氧化膜层的总厚度和致密层的厚度值.由图可知,随着NaOH含量的增加,微弧氧化膜的总厚度和致密层的厚度均呈现先增加后降低的趋势,当NaOH含量为2 g/L时,膜层最厚约为24.6 μm,其中致密层厚度为9.8 μm.

图2 不同NaOH含量时微弧氧化膜的厚度Fig.2 Thickness of MAO coatings formed under different NaOH concentration

2.3 NaOH含量对微弧氧化膜微观形貌的影响

图3a),b),c)和d)为不同NaOH含量时微弧氧化膜层的表面微观形貌.从图中可以看出,所有膜层的表面均分布着大量“火山口”似的直径不等的微孔和少量的微裂纹,微孔周围分布着许多凸起的陶瓷颗粒.微孔是放电通道随着弧光放电的衰减冷凝后形成的[7].膜层表面的熔融氧化物在电解液的作用下骤冷时产生的热应力是促使膜层表面出现微裂纹的主要原因.当NaOH含量为1 g/L时,膜层表面凸起的陶瓷颗粒尺寸较大,部分凸起的颗粒相互连成一片,一定程度上封闭了部分微孔,因而膜层表面呈现出的微孔数量相对较少,但是膜层表面裂纹尺寸较大(图3a)箭头1处).这是因为NaOH含量较低时,整个微弧氧化过程中的控制电压相对较高,产生的能量相对也比较多,这使得更多的熔融氧化物通过放电通道喷出后在电解液的作用下快速冷却,从而在膜层内部产生更大的热应力,造成膜层表面裂纹尺寸较大.随着NaOH含量的增加,膜层表面凸起的陶瓷颗粒数量减少,微孔数量增加,膜层表面微裂纹数量减少且大尺寸裂纹消失;但是当NaOH含量增加至4 g/L时,膜层表面又出现较明显的微裂纹且裂纹数量有所增加,这可能是NaOH含量较高时电压波动较大,出现尖端放电现象,火花击穿陶瓷膜层时产生更大的应力致使脆性的陶瓷膜层开裂,因而膜层表面微裂纹数量较多.

图3e),f),g)和h)为不同NaOH含量时微弧氧化膜层的截面微观形貌.从图中可以看出,陶瓷膜层主要由外部疏松层和内部致密层组成,疏松层存在孔洞和裂纹,组织疏松,致密层结构较致密,与基体结合紧密.致密层是在微弧氧化初期形成的,初期基体表面的放电火花细小而密集,形成的氧化物颗粒较细小,因而膜层较致密;随着膜层厚度的增加,击穿电压升高,产生的气体量增加,界面上的高温熔融物增多,熔融物与液体直接接触的表层先于内层凝固,导致气体逸出的通道被堵,来不及逸出的气体在膜层再次被击穿时逸出,从而形成气孔,使膜层组织变得疏松且有裂纹[8].对比分析图3e)、f)、g)和h)可知,NaOH含量不同时,内部致密层的厚度也不同,当NaOH含量为1 g/L时,内部致密层厚度较小,膜层中存在一些孔洞和少量的微裂纹;随着NaOH含量的增加,内部致密层厚度有所增加,膜层相对比较均匀致密,仅在外部疏松层中存在一些微小孔洞,孔洞之间没有相连且不贯穿整个膜层;进一步增加NaOH含量至3 g/L时,致密层厚度又有所降低,膜层中的孔洞数量有所增加,且出现一些微裂纹;当NaOH含量为4 g/L时,膜层中的显微缺陷数量明显增多,膜层致密性下降.

a) 1 g/Lb) 2 g/Lc) 3 g/Ld) 4 g/Le) 1 g/Lf) 2 g/Lg) 3 g/Lh) 4 g/L图3 不同NaOH含量时微弧氧化膜的表面 和截面微观形貌Fig.3 Surface and cross-sectional morphologies of MAO coatings formed under different NaOH concentration

2.4 NaOH含量对微弧氧化膜耐蚀性能的影响

2.4.1 全浸泡实验

将在不同NaOH含量下制备的试样浸入3.5%NaCl溶液中,室温浸泡7 d后取出,用清洁的软刷和超声波清洗去除表面腐蚀产物,蒸馏水洗净,冷风吹干后用电子天平称量腐蚀后试样重量.以平均腐蚀速率V表征膜层的耐蚀性能:

V=(W0-W1)/St

(1)

式中:S为试样表面积(m2);t为浸泡时间(h);W0为试样原始重量(g);W1为清除腐蚀产物后试样重量(g).

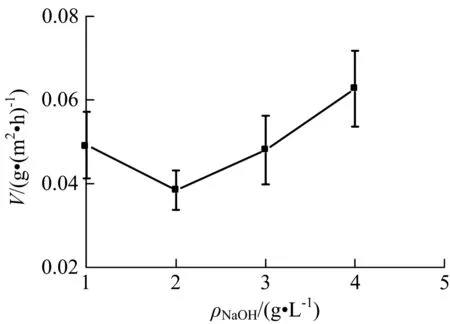

图4给出了不同NaOH含量与腐蚀速率之间的关系.从图中可以看出,随着NaOH含量的增加,腐蚀速率从0.049 2 g/(m2·h)开始降低,当NaOH含量为2 g/L时,腐蚀速率最低为0.038 4 g/(m2·h),进一步增大NaOH含量时,腐蚀速率又逐渐升高;且在NaOH含量为2 g/L时,微弧氧化膜层的腐蚀速率波动较小,因此NaOH含量为2 g/L时,其耐蚀性最好.

图4 不同NaOH含量下制备的微弧氧化 膜层的腐蚀速率Fig.4 Effects of NaOH concentration on the corrosion resistance of MAO coatings

2.4.2 交流阻抗实验

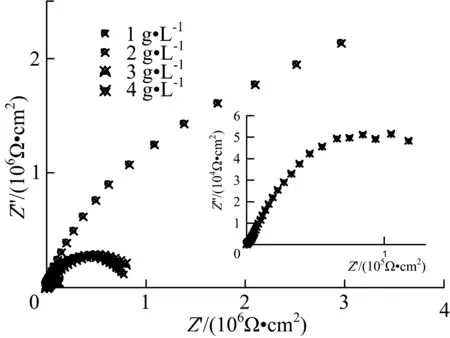

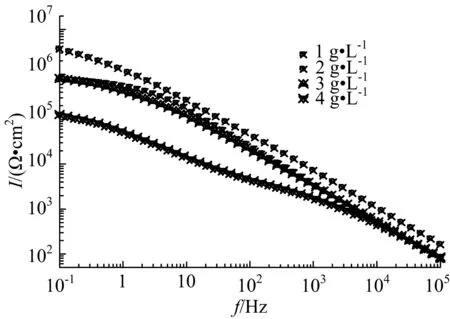

图5给出了不同NaOH含量时微弧氧化膜层的电化学阻抗谱.图5a)为Nyqiust图,其中的插图为NaOH含量为4 g/L时的放大图.容抗环半径的大小反映了膜层耐蚀性的好坏,容抗环半径越大,膜层耐蚀性越好.从图5a)中可以看出,随着电解液中NaOH含量的增加,膜层的耐蚀性呈先提高后降低的趋势,当NaOH含量为2 g/L时,容抗环半径最大,则膜层的耐蚀性最好,这与图4所得结果一致.图5b)为Bode图,有研究认为高频(102~105Hz)和低频(100~10-1Hz)时的阻抗值|Z|的大小在一定程度上可以表征微弧氧化膜外部疏松层和内部致密层耐蚀性的好坏[9].由图5b)可知,当NaOH含量从1 g/L增加到4 g/L时,膜层在高频和低频下的阻抗值均呈先提高后降低的趋势,但膜层在高频下阻抗值的变化幅度不大,而在低频下阻抗值的变化相对较明显,这说明电解液中NaOH含量的变化主要影响膜层内部致密层的耐蚀性能.当NaOH含量为2 g/L时,膜层内部致密层厚度最大,能膜层在低频下的阻抗值最大,能表现出较好的耐蚀性.

a) Nyqius图

b) Bode图图5 不同NaOH含量时微弧氧化膜层的电化学阻抗谱Fig.5 Electrochemical impedance spectroscopy plots MAO coatings under different NaOH concentration

3 结论

1)NaOH含量的变化对微弧氧化过程中起弧电压和终止电压影响较大,随NaOH含量的增大,起弧电压和终止电压均呈线性下降.

2)膜层的耐蚀性随NaOH含量的增加先提高后降低,NaOH含量的变化主要影响膜层内部致密层的耐蚀性能,膜厚的变化趋势与耐蚀性的变化趋势基本一致.当NaOH含量为2 g/L时,膜层最厚,膜层较致密,因而表现出良好的耐蚀性能.

参考文献(References)

[1] 潘明强,迟关心,韦东波,等.我国铝/镁合金微弧氧化技术的研究及应用现状[J].材料保护,2010,43(4):10-14.

Pan Mingqiang,Chi Guanxin,Wei Dongbo,et al.Research and application status of aluminum and magnesium alloy micro-arc oxidation technology in China [J].MaterialsProtection,2010,43(4):10-14.(in Chinese)

[2] Liang J, Srinivasan P B,Blawert C,et al.Comparison of electrochemical corrosion behaviour of MgO and ZrO2coatings on AM50 magnesium alloy formed by plasma electrolytic oxidation [J].CorrosionScience,2009,51(10): 2483-2492.

[3] Srinivasan P B,Blawert C,Dietzel W.Dry sliding wear behaviour of plasma electrolytic oxidation coated AZ91 cast magnesium alloy [J].Wear,2009,266(11-12):1241-1247.

[4] Sreekanth D,Rameshbabu N,Venkateswarlu K.Effect of various additives on morphology and corrosion behavior of ceramic coatings developed on AZ31 magnesium alloy by plasma electrolytic oxidation [J].CeramicsInternational,2012,38:4607-4615.

[5] Liu Yajuan,Xu Jinyong,Gao Ying,et al.Influences of additive on the formation and corrosion resistance of micro-arc oxidation ceramic coatings on aluminum alloy [J].PhysicsProcedia,2012,32:107-112.

[6] 马颖,刘楠,王宇顺,等.铬酸盐对镁合金微弧氧化膜耐蚀性的影响[J].硅酸盐学报,2011,39(9):1493-1497.

Ma Ying,Liu Nan,Wang Yushun,et al.Influence of chromate on the corrosion resistance of micro-arc oxidation coatings on magnesium alloy [J].JournaloftheChineseCeramicSociety,2011,39(9):1493-1497.(in Chinese)

[7] 梁军,郭宝刚,田军,等.AM60B镁合金微弧氧化膜层的结构与性能研究[J].材料科学与工艺,2007,15(3):309-312.

Liang Jun,Guo Baogang,Tian Jun,et al.Study on structure and properties of microarc oxidation coating formed on AM60B magnesium alloy[J].MaterialsScienceandTechnology,2007,15(3):309-312.(in Chinese)

[8] 骆海贺,蔡启舟,魏伯康.AZ91D镁合金微弧氧化工艺参数的优化[J].特种铸造及有色合金,2007,27(7):554-557.

Luo Haihe,Cai Qizhou,Wei Bokang.The optimization of AZ91D magnesium alloy MAO process parameters[J].SpecialCastingandNonferrousAlloys,2007,27(7):554-557.(in Chinese)

[9] Duan H P,Yan C W,Wang F H.Effect of electrolyte additives on performance of plasma electrolytic oxidation films formed on magnesium alloy AZ91D [J].ElectrochimicaActa,2007,52(11):3785-3793.