基于Weld-sta软件的船体结构焊接变形预测

2013-11-19周宏,罗宇,李婧,张群

周 宏, 罗 宇, 李 婧, 张 群

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200030) (2.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

焊接作为一种灵活高效的连接方式广泛运用于船舶与海洋工程制造业.焊接过程不均匀的加热和冷却、材料的局部非协调塑性应变以及焊接残余应力的作用使得船舶与海洋工程结构产生各种焊接变形(如横向、纵向收缩变形,角变形,弯曲变形和波浪变形)[1].焊接变形的存在不仅造成了焊接结构形状变异,尺寸精度下降和承载能力降低,而且在工作荷载作用下引起的附加弯矩和应力集中现象是焊接结构早期失效的主要原因,也是造成焊接结构疲劳强度降低的原因之一[2].

要解决船舶与海洋工程结构生产中的焊接变形问题,实现无余量精度制造,提高焊接质量和生产效率,施加反变形量(补偿余量)是最佳选择[3].反变形量(补偿余量)的确定必须对结构焊接过程进行准确地模拟,而对于船舶与海洋工程结构,完全的热弹塑性模拟难于分析各种非线性问题(几何非线性、材料非线性和状态非线性),而且也需要消耗大量的计算时间.

同时由于焊接过程的复杂性,实际建造过程中,大型复杂船体结构(如船体总段船台合拢)的焊接残余应力及变形的变化规律是难以掌握的,常依靠经验预留焊接收缩量,往往达不到产品的建造精度要求,探索大型复杂船体结构焊接变形预测的新方法和新理论,解决大型复杂船体结构焊接试验高成本、高风险的难题十分必要.

因此为了确保焊接结构的完整性,有必要建立焊接变形模拟的合理计算方法,而不跟踪整个焊接过程的热弹塑性热力学行为,因此引入了固有应变的概念[4],从而为解决预测大型复杂船体结构的焊接残余变形的问题提供了可能.

1 Weld-sta介绍

1.1 基本原理

该软件是建立在固有应变理论基础上,由上海交通大学结构力学研究所开发.所谓固有应变简单地可以理解为经过热循环后,残留在物体中的引起物体残余应力和变形的应变,它是物体产生应力和变形的根源[5].经过一次热循环过程后,局部发生塑性变形后,在结构内部一定存在一个残余应力和应变的固有应变,如果不追究热循环过程,在结构中施加与固有应变相等的初始应变,通过一次弹性板单元有限元分析,来求解整个复杂结构的变形.因此固有应变法避开整个焊接过程,着眼于焊接以后在焊缝和近缝区存在的固有应变[6].如果能找到固有应变大小和分布与焊接参数以及焊件尺寸等的关系,那么在有限元分析中,将固有应变参数作为载荷施加在结构上,仅通过简单的静载弹性分析,就可以求解焊接残余应力和变形,从而大大减少了计算工作量.

1.2 主要功能

1)固有应变的确定

焊缝中的固有应变受众多因素的影响,如热输入量、约束条件及装配条件等,其中焊缝间隙等装配条件具有随机性,计算中难以确定,而约束条件已在边界条件施加中考虑,因此焊接热输入是影响固有应变的主要参数,根据焊接工艺规范,焊接热输入量由板厚决定的.而船体结构的变形主要由于纵向力和横向收缩的面内变形决定的,为了简化计算,忽略了引起角变形的固有应变分量[7].通过大量的热弹塑性计算及实验实测,得到固有应变计算的简化公式:

纵向力Tf=0.016KEh2

横向收缩量δ=0.006Kh

式中:E为弹性模量;h为板厚;K为修正系数,值处于0.6~1.0之间.

2)焊缝的确定

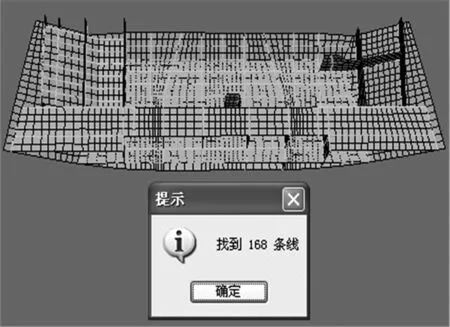

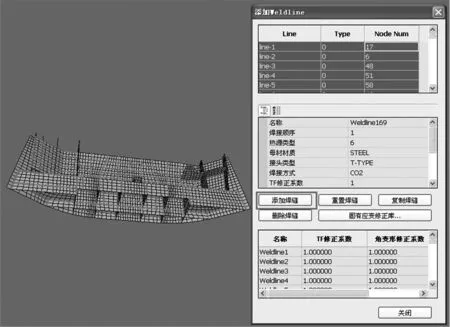

Weld-sta提供了自动寻线和手动添加这两种方法,同时焊缝具有了其相应信息,包括焊缝等效板厚和焊缝等效面积等信息,也已对其进行设置,可根据实际情况设置每条焊缝的焊接顺序.图1为软件寻出模型的相交线,图2为软件将寻出的相交线添加成焊缝.

图1 寻到的相交线Fig.1 Found the intersecting lines

图2 相交线转为焊缝Fig.2 Changed intersecting lines into weldlines

2 船体双层底结构焊接变形预测及实验验证

2.1 双层底分段与有限元模型及约束条件

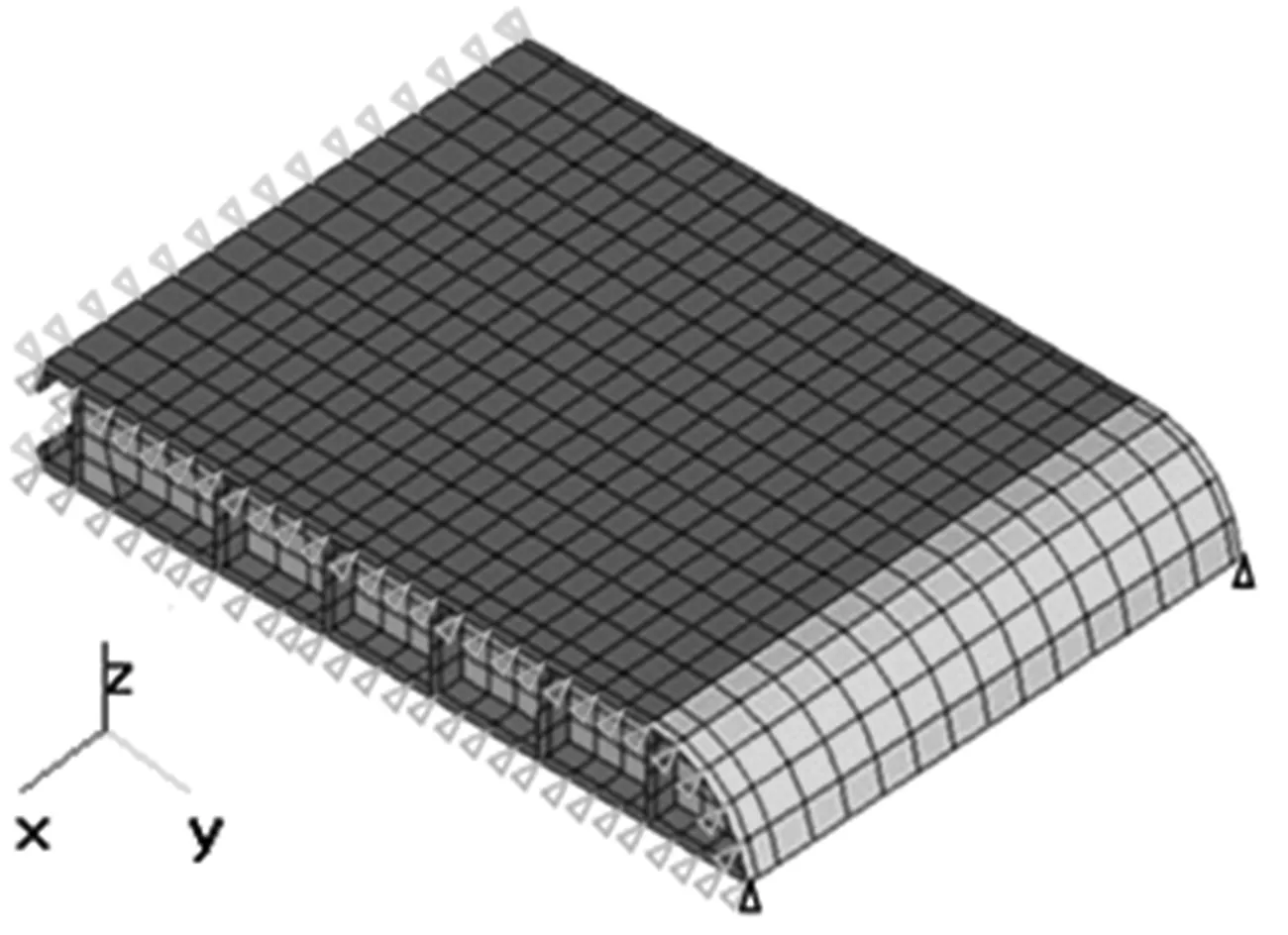

以由内底拼板、纵向结构、肋板、扶强材及外板组成的多用途船双层底分段为研究模型.根据对称原则建立有限元模型,四边形弹性板单元,单元2 108个单元,1 730个节点.为防止双层底结构的刚体位移,按照双层底结构建造工艺特点,建立如图3的约束.

2.2 双层底分段焊接变形模拟计算

根据双层底结构的装配工艺特点,施加151条焊缝,如图4.

图3 双层底结构有限元模型及约束条件Fig.3 Finite element model of double bottom and constraints model

图4 有限元模型焊缝施加Fig.4 Weld information of finite element

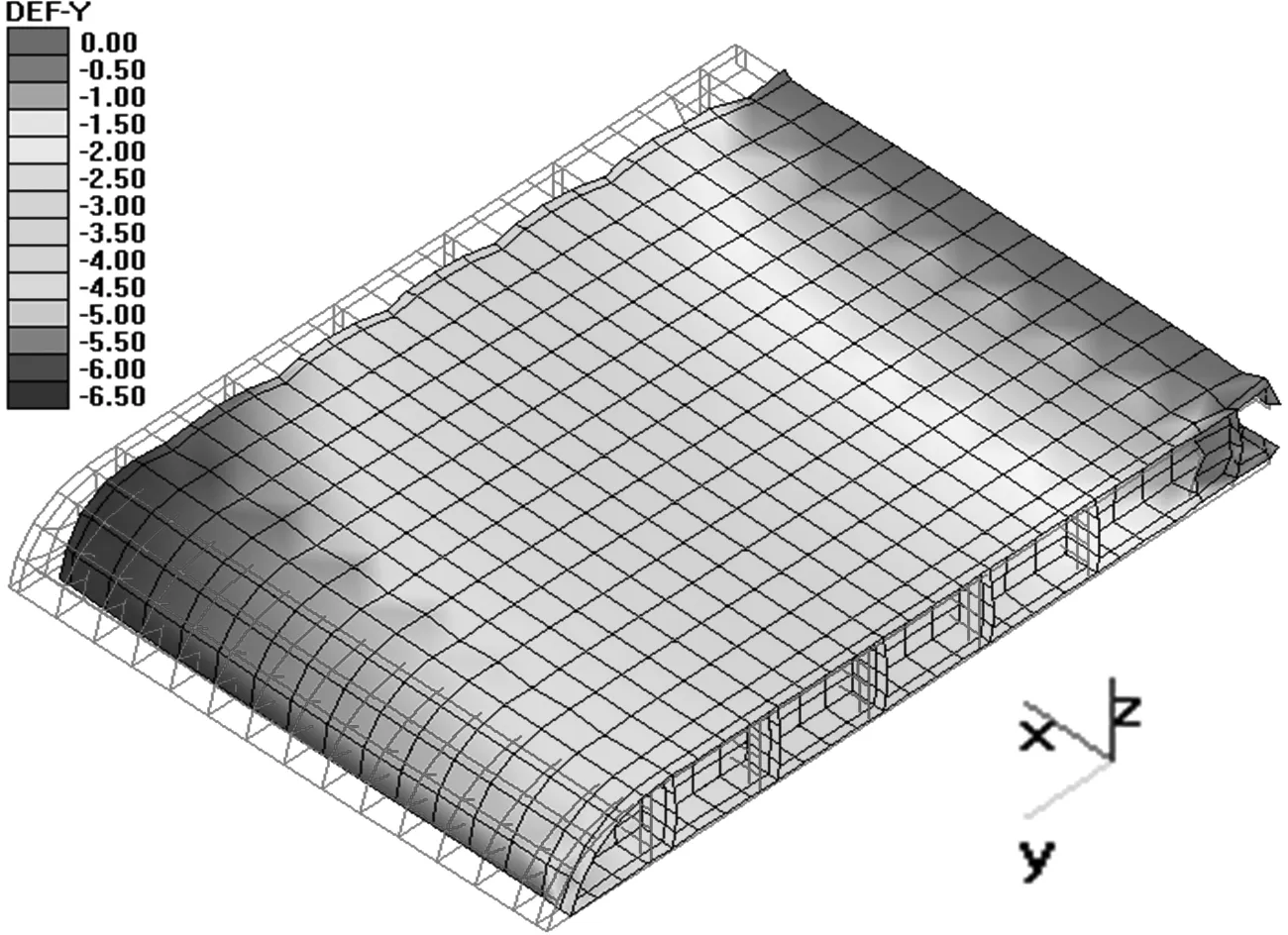

a)沿船长方向(x方向)

b)沿船宽方向(y方向)

c) 沿z方向图5 双层底焊接变形分布云图Fig.5 Distribution of welding deformation

图5为双层底焊接变形分布云图,从图中可见,垂向z方向变形量很小.

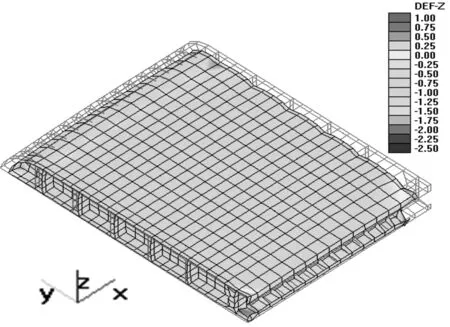

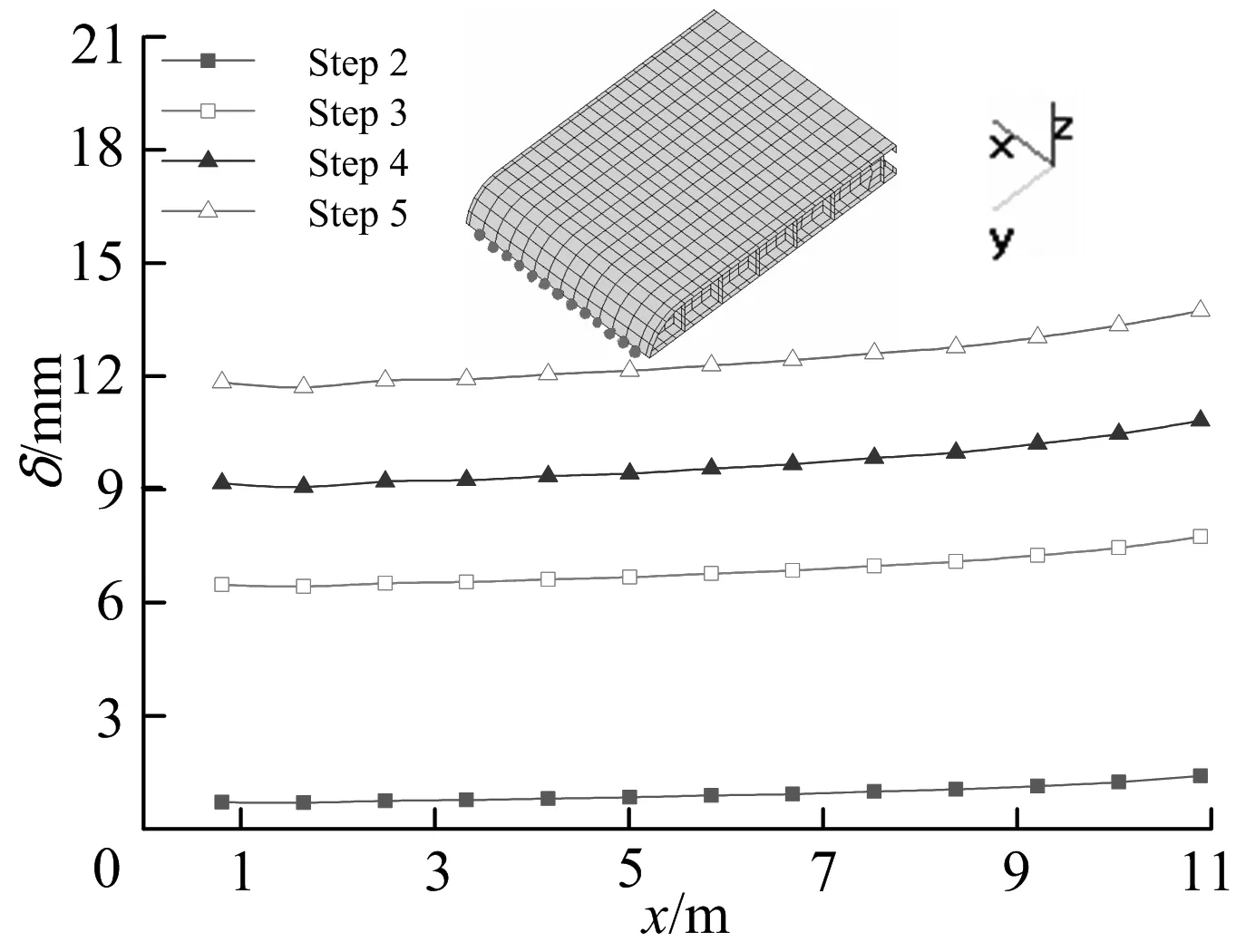

图6,7分别为不同装焊步骤下船长(x)和船宽(y)方向的收缩曲线图.

从图6中可见,沿着船长方向,收缩量逐渐增加,最大变形量为13.2 mm.从图7中可见,沿着船宽方向,最大变形发生在中纵剖面处为14.5 mm.

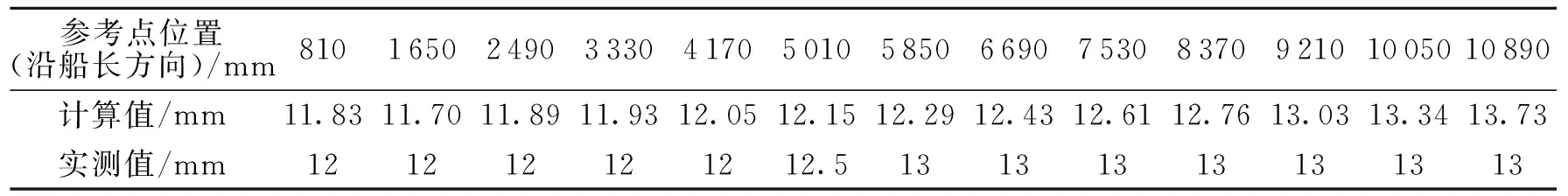

实际加工过程中,按照焊接程序施工,实测获得该双层底结构装焊最后一步的位移收缩量与计算值对比如表1,2.

图6 沿船长方向收缩曲线Fig.6 Shrinkage curves of double bottom structure along the ship length

图7 沿船宽方向收缩曲线Fig.7 Shrinkage curves of double bottom structure along the ship width表1 双层底沿船长方向焊接变形量计算结果与实验数据对比Table 1 Comparison of shrinkage long length direction between computational results and experimental data

参考点位置(沿船宽方向)/mm8004040647089001133013750计算值/mm14.4312.4711.2110.469.838.91 实测值/mm1312.512121111

表2 双层底沿船宽方向焊接变形量计算结果与实验数据对比Table 2 Comparison of shrinkage long width direction between computational results and experimental data

从表1,2可见,基于Weld-sta软件的预测值与现场加工的实测值非常吻合,验证了基于固有应变理论开发的Weld-sta软件预测复杂船体结构焊接变形的可靠性.

3 船体总段船台合拢焊接变形预测

船体总段船台合拢是船体建造的重要阶段,也是决定船体建造质量的重要环节.而作为现代造船的主流模式的船体的分段模块化建造模式使得分段合拢中的对接形式从以往的“阶梯式”开始往“一刀齐”方式转变,因此大合拢环形缝的焊接就显得尤为重要了.

3.1 建立有限元模型

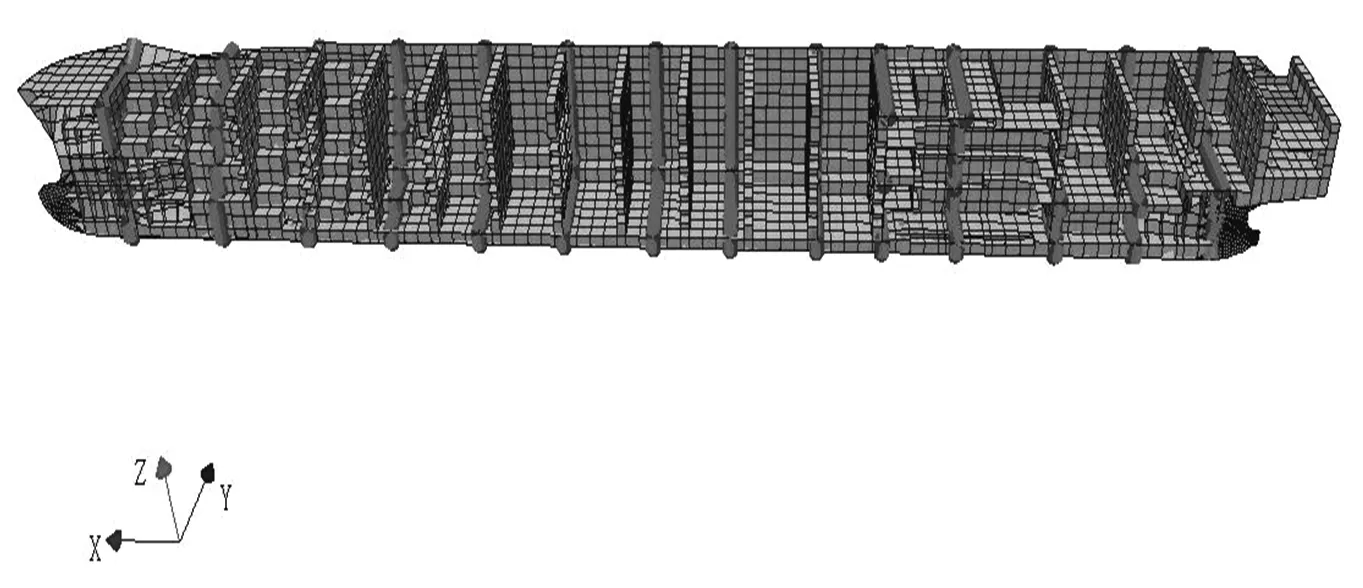

以6 520TEU集装箱船为研究对象,该船总长为294.555 m,由于三维几何模型关于X轴对称,考虑对称性和为了节约计算时间,只取几何模型对称部分进行研究分析.根据上述模型简化原则,在Hypermesh软件中简化几何模型并建立有限元模型.模型共有9 391 个三节点和四节点并存的弹性板单元,节点数量为6 289点,如图8.

图8 有限元模型Fig.8 Finite element model

3.2 模型分组及单元属性

模型各板单元属性是按照实际生产情况在商业软件Hypermesh中完成定义,然后导入Weld-sta软件中读取并应用模型的单元属性.

3.3 模型焊缝信息

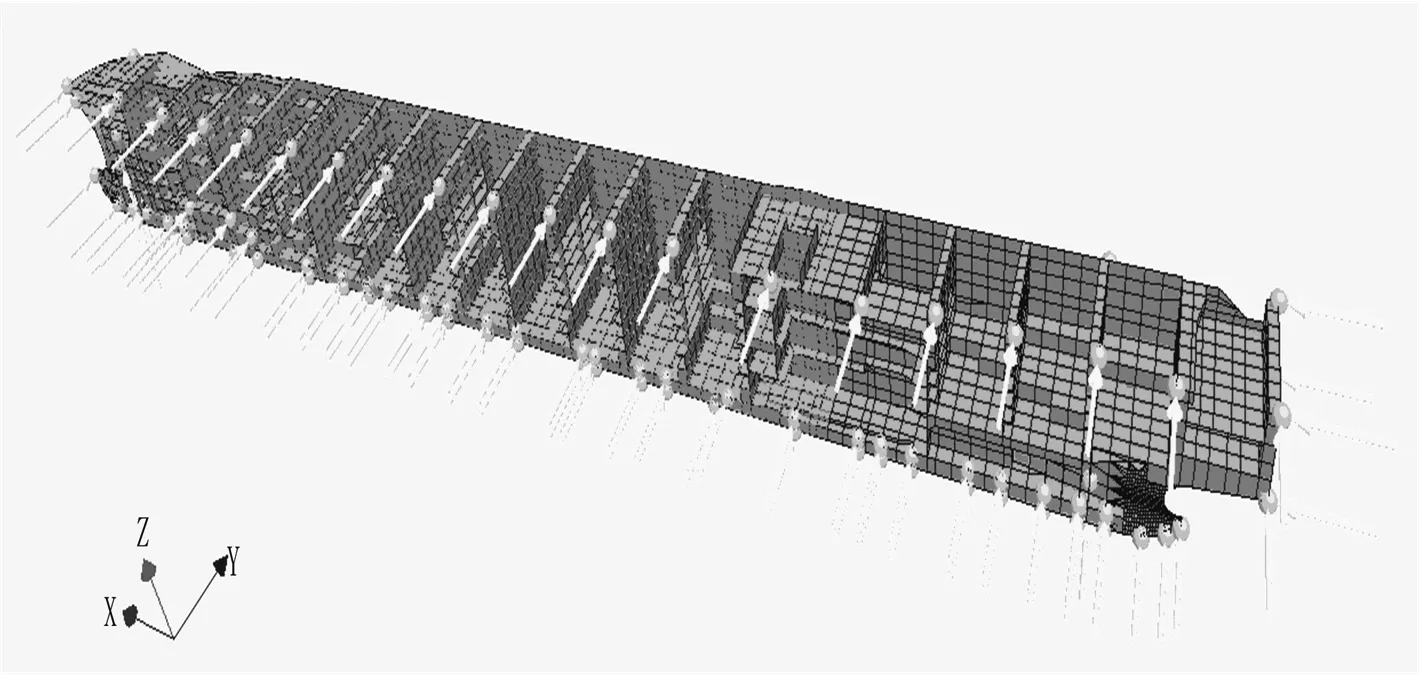

模型共有214条焊缝.图9为有限元模型焊缝施加图,模型焊接步数为14步(即14个环段),根据固有应变理论中固有应变与板厚的函数关系,分别输入板厚值计算出焊缝处的纵向收缩力、横向收缩和角变形3个参数值并将其参数值施加在对应的214条焊缝处.

图9 有限元模型焊缝施加图Fig.9 Weldline informations of finite element model

3.4 位移边界条件

根据模型对称性和实际装配时胎架的具体情况,在对称面上施加节点Y方向位移为0的约束边界条件;在纵向船长方向施加节点X方向位移为0的约束边界条件;在外板上施加了Z方向的约束,约束的节点位移为0.如图10,位移边界约束条件仅仅为了防止结构产生刚体位移.图中箭头代表施加的约束.

图10 有限元模型约束条件Fig.10 Constraints of finite element model

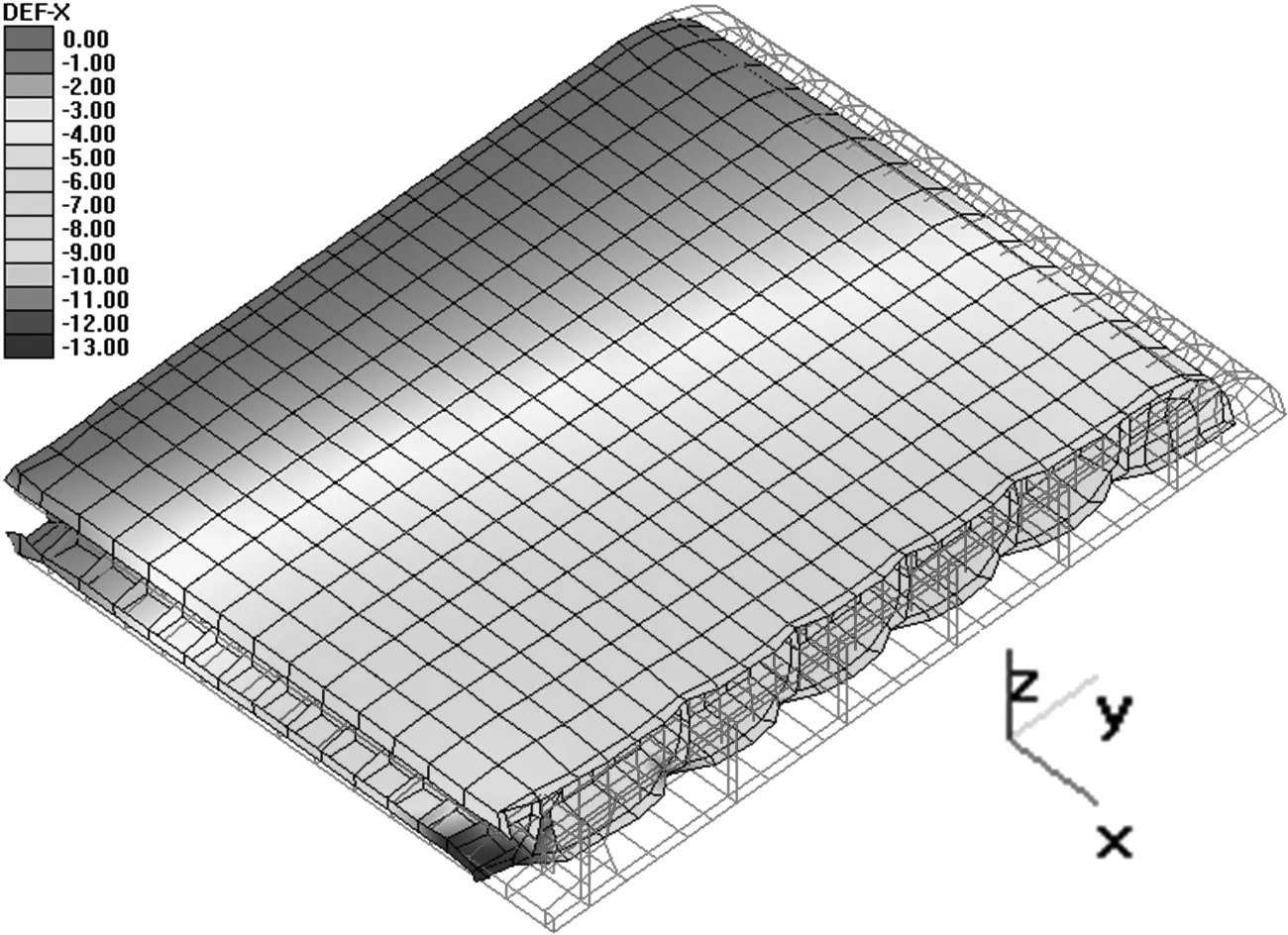

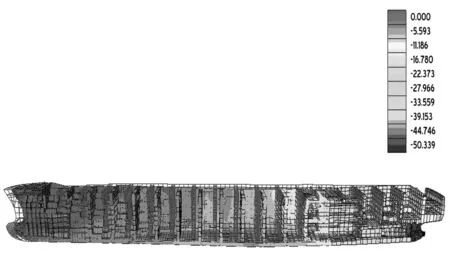

3.5 计算结果及分析

利用Weld-sta软件对有限元模型的整体环形缝的焊接变形进行模拟计算,得到整条船最后焊接变形如图11,从图中可见,沿船长方向总收缩变形量为50.339 mm,而实际加工过程中在没有余量的情况下每个环段收缩3~5 mm,计算结果与实际基本吻合.

图11 沿船长方向的焊接变形Fig.11 Welding distortion distribution of Along the ship length

4 结论

基于固有应变理论,开发了焊接变形预测Weld-sta软件,对船体结构焊接变形进行了预测,得到以下结论:

1) 通过双层底焊接变形预测结果与实验实测数据对比,验证了固有应变理论和Weld-sta软件预测焊接变形的可靠性;

2) 在双层底焊接变形过程中,沿着船长方向收缩量逐渐增加,最大变形量为13.2 mm.船宽方向最大变形发生在中纵剖面处,为14.5 mm;

3) 船体总段船台合拢焊接总收缩变形量为50.339 mm,与实际加工经验基本吻合,且根据计算结果针对每个总段确定合理的焊接变形收缩量,验证了固有应变为基础的弹性板单元有限元预测法在船体总段合拢焊接中应用的可行性.

参考文献(References)

[1] 李良碧,万正权,王自力.高强度钢开孔耐压壳焊接残余应力的数值模拟[J].江苏科技大学学报:自然科学版,2011,25(4): 307-311.

Li Liangbi, Wan Zhengquan, Wang Zili. Numerical simulation of welding residual stresses of high strength steel pressure shell with an opening [J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition,2011,25(4): 307-311.(in Chinese)

[2] 周方明,王华杰,赵永昌.等.基于有限元法的底盘结构件焊接变形预测及优化[J].江苏科技大学学报:自然科学版,2012,26(4): 337-340.

Zhou Fangming, Wang Huajie, Zhao Yongchang, et al. Welding deformation prediction and optimization for chassis components based on finite element analysis method[J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition,2012,26(4): 337-340. (in Chinese)

[3] Dean D, Hidekazu M, Wei L. Prediction of welding distortion in a curved plate structure by means of elastic finite element method[J].JournalofMaterialsProcessingTechnology, 2008,203(18): 252-266.

[4] Luo Y,Deng D A,Jiang X L.Prediction of welding distortion during assembly process of thin plate structures [J].ChinaWelding:EnglishEdition,2005,14(2): 153-157.

[5] Dean D,Hidekazu M,Wei L.Numerical simulation of welding distortion in large structures[J].ComputerMethodsinAppliedMechanicsandEngineering,2007,196(15):4 613-4627.

[6] 周宏,罗宇,蒋志勇,等.大型船舶结构焊接变形固有应变法预测研究[J].江苏科技大学学报:自然科学版,2010,24(2): 134-138.

ZhouHong,LuoYu, Jiang Zhiyong,et al. Prediction ofwelding deformation of large complicated structure based on inherent strain methods[J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition,2010,24(2): 134-138.(in Chinese)

[7] 李婧,罗宇,陈倩清,等.50 000 t级多用途船货舱双层底结构焊接变形预测[J].造船技术,2010,297(5):34-36.

Li Jing,Luo Yu,Chen Qianqing,et al. The prediction of welding deformation of 50 000 t class multi-purpose cargo double bottom structure[J].ShipbuildingTechnology,2010,297(5):34-36. (in Chinese)