大单重宽幅钨钼板的开坯热轧制生产技术

2013-11-18张伟亮

李 峰 张伟亮

(二重集团(德阳)重型装备股份有限公司重型机械设计研究院,四川 618000)

近年来,随着核工业、航空航天、电子工业及现代加工技术的发展,国内如火箭鼻锥、核电高温隔热屏、数控加工、印刷电路板刀具等应用领域对大单重高端钨钼产品需求量将大幅增长,钨钼板材年消费量将达到5000t。宏观政策上,国家为了充分发挥我国稀有金属资源优势,提高产业竞争力,根据《中华人民共和国国民经济和社会发展第十二个五年规划纲要》和《国务院关于加快培育和发展战略性新兴产业的决定》,工信部发布了《新材料产业“十二五”发展规划》。“十二五”发展规划指出:“充分发挥我国稀有金属资源优势,提高产业竞争力。积极发展高纯稀有金属及靶材,大单重钼电极、高品质钼丝、高精度窄钨带、钨钼大型板材和制件、高纯铼及合金制品等高技术含量深加工材料”。

市场的需求和宏观政策的引导使得国内众多的有色金属制备加工企业将视野投向附加值更高的大单重宽幅钨钼板的开发和生产上,以期能在此轮经济调整中实现技术和产品的战略转型,提升企业的生产和竞争能力。

1 大单重宽幅钨钼板的特征

大单重宽幅钨钼板一般是指成品板单重100 kg~800 kg(最重可达到1 000 kg)以上,宽度>1 000 mm 的钨钼板。其作用主要体现在军用和民用两个方面,除国防建设用以外,发电、计算机电路、微电子技术、固体照明、平面显示器方面均有广泛应用。近年来,纯钼板越来越多地被应用于制造金属溅射靶材。

钨钼及其合金是发展现代科技不可缺少的重要材料之一,在当前社会发展和科技进步中发挥了重要作用。随着现代工业的发展,对钨钼及其合金板材的产品质量和性能提出了更高的要求,不仅要求钨钼板具有很高的致密度、足够的强度、良好的塑性,并且板材各向异性要小、内部组织均匀,同时还要严格控制板材的晶粒度、织构、结晶取向以及夹杂物等。

2 国内钨钼板轧制生产现状

我国的稀有难熔金属因起步较晚,整体轧制技术无论从工艺技术水平和设备能力以及产品结构方面与世界先进国家相比仍有一定差距。主要体现在以下几个方面:轧制设备多为二辊轧机,轧机刚性差,轧件的咬入多采用人工喂料,操作工人劳动强度大,生产环境恶劣;轧制的产品单重小,规格窄,技术经济指标较低;自动化程度低,控制主要以人工模式为主。自2007 年以来,我国的钨钼生产企业纷纷加大了对大单重钨钼板材的轧制研究,总体而言,取得了一定进展。然而,我国难熔金属及其合金板材轧制生产与钢铁轧制及铝合金、铜合金等其它有色金属轧制生产相比,起步较晚、轧制技术滞后、生产规模不大。并且,由于稀有难熔金属的物理、化学、力学特性,使其轧制加工较铝、铜、锌、钛等有色金属困难、轧制工艺更为复杂,相较世界先进国家而言,我国的难熔金属轧制尤其是大单重宽幅钨钼板材轧制工艺尚处于摸索阶段。

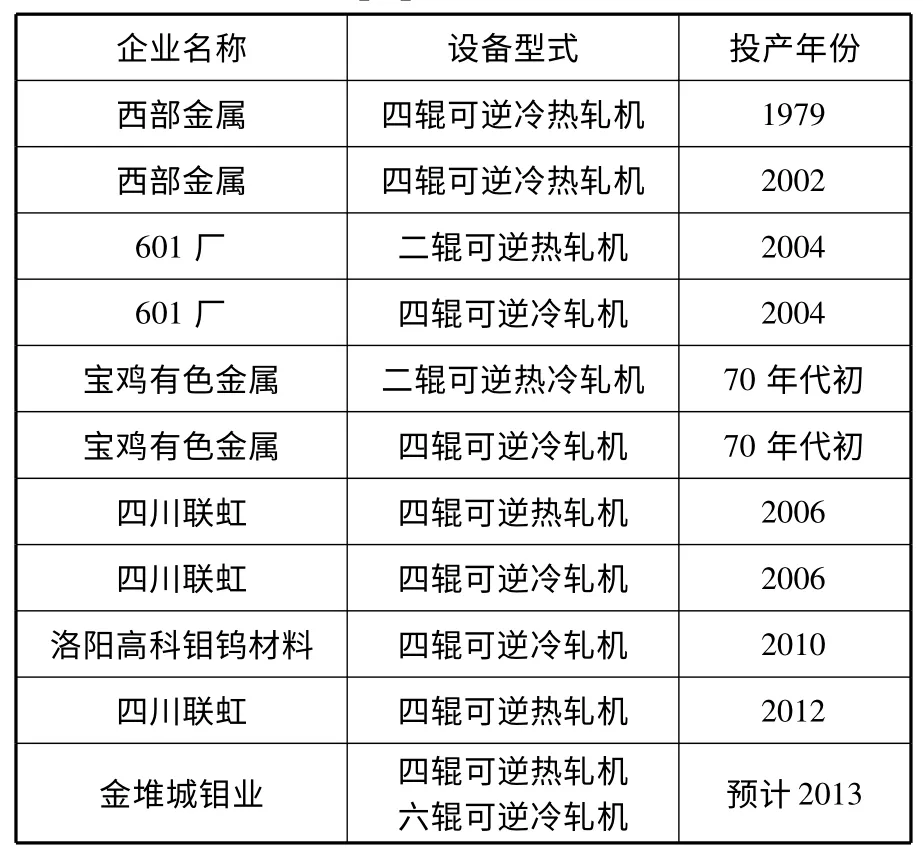

目前国内现有的钨钼板轧制设备情况见表1。

表1 国内设备情况Table 1 Equipments status at home

3 大单重宽幅钨钼板的原料制备技术

致密难熔金属钨、钼的熔炼方式一般有3 种:粉末冶金法、电子束熔炼、真空电弧熔炼。从制备过程来讲,后两种方法有熔化过程,而粉末冶金法没有熔炼过程。随着熔炼技术的发展,采用电子束熔炼技术可以制备纯度比较高、塑性比较好的优质钨钼坯料,特别是电子束局域熔炼技术为制备钨钼的单晶开辟了一个新的天地。但是,熔炼法有其一些自身无法克服的缺点,比如晶粒比较粗大,对材料的进一步的塑性加工带来很大的困难。而粉末冶金方法的优点表现为:坯料组织均匀,晶粒细小,有利于材料的进一步加工,并且其金属损耗小,成品率较高,投资小,见效快,生产具有很大的灵活性,可直接生产出成品和符合一定尺寸要求的冷轧坯料。

钨钼等稀有难熔金属锭坯的一般制备工艺为:混粉、压制成形、烧结。成形方式一般有钢模冷压和等静压制两种,目前国内普遍采用冷等静压制,这种方式的优点是可以生产大单重锭坯,压坯密度均匀,无分层现象,便于操作,而且成本较低。

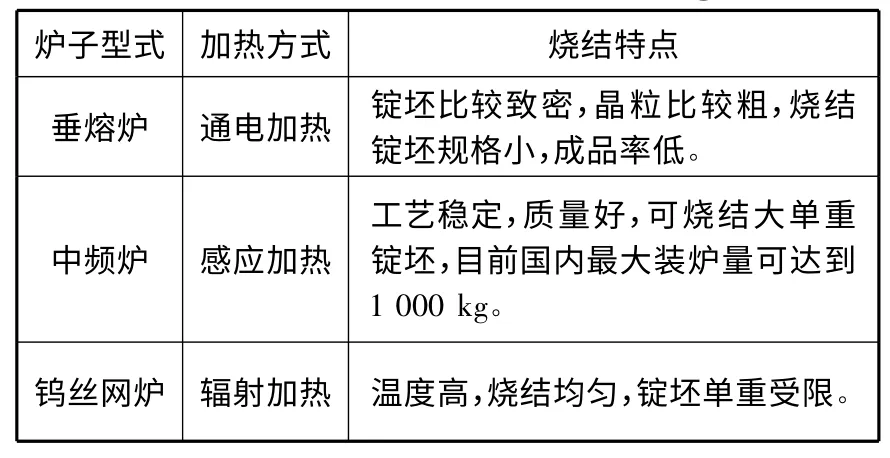

钨钼等稀有难熔金属的烧结设备是锭坯制备的关键设备。其目的是彻底去除钨钼坯中的杂质,实现粉末体的合金化和致密化,提高坯料的相对密度,改善热加工塑性。烧结设备按其加热方式不同可分为垂熔炉、中频炉、钨丝网炉3 种。垂熔炉适合于小规格纯钨钼锭坯的烧结,其锭坯重量一般为6 kg~15 kg;中频炉可以烧结大单重钨钼及其合金锭坯,烧结效率高;钨丝网炉炉温可达2 600℃,其均温性好,有利于50 kg 以下锭坯的烧结。这三种烧结炉型式在国内都有采用,但由于中频炉国内目前已经规模化生产,故应用较多。烧结炉型式及特点见表2。

表2 烧结炉型式及特点Table 2 Forms and features of sintering furnace

4 锭坯加热

致密难熔金属钨、钼在常温下比较稳定,一般不发生氧化,但在加热至400℃开始氧化,随着温度升高迅速氧化,分别在850℃和650℃左右显著升华;但钨、钼的化合物在一定温度下与氢气作用,可被还原成金属。故而,钨、钼及其合金锭坯的加热通常采用氢气作为保护气体,在保护气氛中进行。无相变的钨钼及其合金由于熔点高,变形抗力大,塑性范围窄,所以加热温度不宜过低。根据材料高温抗拉性能曲线,钨钼粉末烧结锭坯的强度随温度升高明显下降,但塑性指标变化缓慢;钨锭坯加热温度超过1 400℃、钼锭坯加热温度超过1 300℃时,其塑性才明显提高。但也必须防止加热温度过高而造成晶粒长大和严重氧化的问题。

5 大单重宽幅钨钼板的轧制过程

致密难熔金属钨钼的轧制过程与黑色金属和普通有色金属相比,主要在于大单重宽幅钨钼板的轧制一般需经过开坯热轧、温轧和冷轧过程最终获得成品。致密难熔金属的一个显著特点是:高于再结晶温度加工,不仅不会使材料的塑性提高,反而使材料脆化,同时导致塑-脆转变温度DBTT 上升。热轧开坯后的坯料,塑性得到改善,轧制温度可以逐渐降低,即可进行温轧,随后进行冷轧即可得到性能良好的成品。这是因为,在温轧过程中,会发生回复过程,部分点缺陷消失,通过位错滑移,产生多边化,减少晶格畸变,增加塑性。钨、钼轧制的不同在于由于钼材存在更高的DBTT,故而,钼板材的冷轧也要略微加热。

6 大单重宽幅钨钼板开坯热轧制的典型工艺

由于稀有致密难熔金属钨钼特有的物理、化学、力学特性,其开坯热轧制工艺与钢铁轧制和普通有色金属轧制工艺相比,有其鲜明的特点,主要体现在三方面。

6.1 采用一火三道次轧制工艺

致密难熔金属的主要特点是高温强度高,粉末冶金钨钼锭坯的变形抗力大,塑性范围窄,对温度的变化十分敏感,必须在合适的温度范围内轧制,才能保证材料有较好的塑性和较低的变形抗力。开坯轧制总变形率的获得往往需经多火道次轧制才能完成。

6.2 采用大变形轧制

钨钼开坯轧制后的组织对成品性能有显著影响,这是由于如果开坯轧制首道次变形率小,往往造成轧材张嘴和分层。这是由于轧制压力不足以将钨钼坯料压合到原子引力的范围内,晶粒间只是由微弱的塑性变形而相互机械啮合,此时晶粒间仍存在较大间隙,晶粒结合强度不够,轧材头部有张嘴开裂的趋向。随着变形增加,较大的轧制压力使得坯料内部有更多的原子达到金属键的引力范围内,从而使晶粒间的结合强度得到显著提高,晶粒界面结合比较致密。故而开坯热轧需采用大压下轧制,其中首道次变形量应达到35%~40%,二、三道次变形量应达到25%~35%。但压下量又不宜过大,因为此时晶粒间的结合强度已经很高,增加压下量不会使强度增加多少,反而导致钨钼板材的边裂倾向加剧,变形产生的缺陷增加,同时造成设备负荷过重,能耗增加。

6.3 采用转料轧制工艺

随着高新技术的飞速发展,高科技对钨钼板材性能提出的要求在很多方面超出传统性能指标,比如对深冲性能的要求、对冷弯性能的要求等。由于钨钼板材的力学性能由其最终的内部组织所决定,故而需采用转料轧制来改善材料的内部组织分布。转料轧制与单向轧制(一般沿坯料长度方向)后板材的平均晶粒度虽然相差不大,但采用转料轧制后材料组织更具有均匀性和等轴性。单向轧制时,钨钼内部产生带状晶胞组成,造成板材明显的各向异性;而转料轧制对板材纵、横两个方向均进行轧制,加强了内部组织的均匀性和等轴化作用,有效地减轻材料的各向异性,提高其深冲性能,同时可有效降低钨钼及其合金的塑-脆转变温度。

7 大单重宽幅钨钼板开坯热轧制设备配置

由于钨钼等稀有难熔金属特有的属性,如变形温度高、变形抗力大、高温氧化严重、低温脆性加剧、轧制过程中温降快等一系列特性,对轧制设备提出了更高的要求。

7.1 配置大轧制力、高刚性的四辊可逆式水平热轧机

开坯热轧是大单重宽幅钨钼板生产的第一道工序,在这个过程中不但要完成材料几何形状的改变,还要完成从烧结态组织向加工态组织的转变,从而改善板坯的力学性能和工艺性能,为后续的轧制奠定良好的基础,故而必须采用大变形轧制,而采用此法轧制的前提条件是配置高刚性的轧机。高刚性轧机有利于轧制宽度大及厚度薄的产品,是保证宽幅钨钼板成品板形、尺寸精度和表面质量的基础。轧机的刚性主要以轧制压力、支承辊直径及机架模数为标志。对于轧制大单重宽幅钨钼板材,单位宽度轧制压力应不小于25 kN/mm,单位宽度主电机功率应不小于2 kW/mm,单位宽度轧机刚性不小于3。

7.2 采用低速大扭矩的传动主系统

根据钨钼及其合金板材轧制难变形的特点,传动系统的选型应全面考虑轧制工艺对轧制力矩和轧制速度的要求。轧制速度的不同意味着变形速率的不同,变形抗力随变形速率的增加存在一临界变形速率,低于临界变形速率时变形抗力随变形速率的增加而增加,高于临界变形速率时变形抗力则随变形速率的增加而减小。文献[1]指出,最佳开坯温度、平均道次变形率和轧制速度应分别控制在1 450~1 500℃、20%~22%和(48~53)m/min。故而将开坯热轧制速度控制在(48~53)m/min,成品板材的性能可得到保证。同时由于钨钼材料高温变形抗力较大,接触弧长上的平均单位压力大,轧机的轧制力和轧制力矩相应增大。因此,对于大单重宽幅钨钼及其合金板材的开坯轧制应选择具有低速大扭矩的主传动系统,同时应尽可能采用单独传动的型式,保证设备具有动态调速的可能,控制板形的翘曲和扣头。

7.3 设置厚度控制系统、采用平面形状控制、设置厚度检测元件

钨、钼属于国家战略性资源,其在地壳中的含量比重偏小,根据相关数据,钨含量为0.007%,钼含量为0.01%,属于稀有难熔致密金属。而且终端用户对钨钼成品板材的尺寸精度、板形、表面质量等方面要求苛刻。所以,轧制大单重宽幅钨钼板材,应配置高精度、高速度的轧辊定位系统液压AGC。其定位系统反应速度快,定位精度高,承载能力强,可满足高刚性大变形的带负荷辊缝调整的轧制要求。同时配以计算机在线控制,形成高水平的控制系统,以提高成品的厚度控制精度。还应配置高效的板形控制系统,以限制轧制过程中的不均匀变形,减小轧材在长度和宽度方向上的不均匀延伸,降低切头、切尾、切边损耗,提高成材率。通过液压AGC 与板形控制系统和测厚仪的配合,共同完成成品厚度、平面形状的控制。

7.4 采用轧辊在线预热

稀有难熔金属钨钼及其合金热轧时变形抗力大,轧制温度高;同时由于钨钼及其合金塑性温度范围比较窄,随着轧材温度下降塑性降低,变形抗力增加,给轧制带来困难。而工作辊由于同高温轧件接触,轧辊表层和芯部热交换不同容易产生“龟裂”。同时由于轧材表面温度比内部低,轧制时的不均匀变形严重易导致轧材表面裂纹。为防止轧材表面温降,提高成品率,有效利用轧辊,对轧辊采取预热是有益的。另外由于单位轧制压力大,从轧制薄板材的角度考虑,工作辊直径受到成品最小厚度的限制,无法太大。此时普通材质的轧辊已不能满足其特殊的轧制要求,应使用特种材质的工作辊,同时根据不同的轧制条件,预热温度为100~350℃。

7.5 强力辅助喂料

随着科技进步,设备更新,钨钼板材轧制设备向自动控制的高强度、高刚度发展,但由于材料摩擦系数小、开坯热轧变形率大等因素,纯粹的辊道辅助喂料已不能满足轧机的咬入要求;并且随着应用领域的不断拓展,轧锭单重增加,采用人工喂料已不能满足生产的需要。因此,配置一种安全可靠、过程可控、可稳定操作的自动喂料并能同时配合轧机实现高品质宽幅钨钼板轧制的强迫喂料机构就显得尤为重要。这对最大限度的缩短轧制时间、提高生产节奏、减轻钨钼材料的高温氧化及挥发、提高产品收得率,同时改善作业工人的劳动强度有极大的益处。

7.6 配备高效的换辊系统

当更换轧制品种、规格或者轧辊磨损已不能保证产品质量时,需要进行停产换辊,这就降低了作业率。因此,在尽可能减少换辊次数的同时,应力求缩短每次换辊时间。由于稀有难熔金属板材一般按订单生产,产品的规格、品种更迭频繁,采用快速换辊就显得尤为重要。加之快速换辊装置大大减少了人工换辊由于人为因素对换辊速度、换辊质量的影响。

7.7 热轧机前后采用转钢设备

生产大单重钨钼及其合金板材时,为了改善材料内部组织,保证产品质量以及改善深冲性能,需要采取换向轧制。在轧机前后设置转钢设备正是为了对坯料进行旋转,实现交叉轧制。转钢设备一般有锥形辊道方式和旋转台方式。不同之处在锥形辊道方式其辊道既可作为运输设备,也可进行锭坯回转,其转钢速度快,可有效减少钨钼高温挥发。

7.8 热轧区域排烟收尘

大单重宽幅钨钼板开坯热轧制时由于加热温度高,暴露在空气中易产生严重的氧化和挥发,排放出大量的三氧化钨、三氧化钼浓烟,造成环境污染、损害操作人员健康,同时造成材料的极大浪费。钨钼轧材生产一般在热轧区域设置排烟收尘设备,进行烟气回收并经相关处理后重新利用。

7.9 板材校平

钨钼等稀有难熔金属开坯热轧制时,必须保证首道次压下量。由于采用大变形轧制,板材易翘曲,严重时无法进入轧机导致轧制过程不能顺利进行,故而对于高强度的钨钼及其合金板材生产需配置校平机。其目的一是将翘曲的轧件压平,以便顺利导入轧机;二是对热轧较厚的成品进行压平处理,以满足成品的平直度要求。校平机可采取离线布置,亦可在线布置。

7.10 在线热矫直、热剪切

开坯热轧制后的钨钼及其合金板材,为了消除内应力,提高其平直度以满足客户需求,一般需在高温下进行热矫平消应处理。考虑材料的高温屈服特性,应配以强力热矫直机。对于板形不良的板材或者有局部缺陷的部位,还应配置热剪切机进行剪切处理,同时热剪机还可对较长尺寸的板材进行在线分段,以满足轧机要求。

8 结语

(1)大单重宽幅钨钼及其合金板材的生产是一个高能耗的过程,其中开坯热轧制又是一个对质量要求高,难度大的系统工程。

(2)大单重宽幅钨钼及其合金板材的开坯热轧对设备提出了更高的要求。其中主要应以轧辊材质的选择及研究、整个热轧区域的排烟吸尘为主攻方向。解决长期制约大单重宽幅钨钼板材生产的热轧辊问题。

(3)积极采用先进适用的技术,加快技术改造,提高工业装备水平,开发节能高效的轧制工艺、实现连续自动化、信息化生产,对于宽幅钨钼板生产显得尤为重要。

[1]杨松涛,李继文,等.大单重纯钼板热轧工艺研究[J].稀有金属与硬质合金,2010,38(4).