大方量混凝土搅拌车副车架的力学性能研究

2013-11-18裴志军唐润秋

裴志军 唐润秋

(1.华菱星马汽车(集团)股份有限公司,安徽 243061;2.安徽工业大学机械工程学院,安徽 243002;3.合肥工业大学机械与汽车工程学院,安徽 230002)

近年来,大方量混凝土搅拌车的应用以生产效率高、运输成本低而备受青睐。工程师们对其结构及性能的研究也越来越广泛[1~4]。由于混凝土搅拌车外形及结构已经相对较为成熟,一般技术人员不会对其进行全新设计,但为了增强混凝土搅拌车的承载能力,提高其使用寿命,局部的结构优化仍是必不可少的[5、6]。目前国内混凝土搅拌车的结构优化大都基于工程师的经验设计,优化后的混凝土搅拌车使用效果由于缺乏用户的反馈信息,无法有效验证优化方案的合理性。

基于此,本文针对某型号的大方量混凝土搅拌车副车架部分易于开裂的现象,提出了一种有限元静力学分析及结合疲劳强度分析来评估副车架力学性能的方法。以其车架系统三维实体模型为基础建立起有限元模型,使用有限元分析方法对车架系统中副车架部分进行静强度校核,并根据有限元计算结果对其进行疲劳强度校核。在此基础上,对车架系统结构优化的方法进行了分析与总结,并对某优化方案的副车架力学性能进行了研究,以验证其优化方法的合理性与科学性。

1 大立方混凝土搅拌车车架系统静力学分析

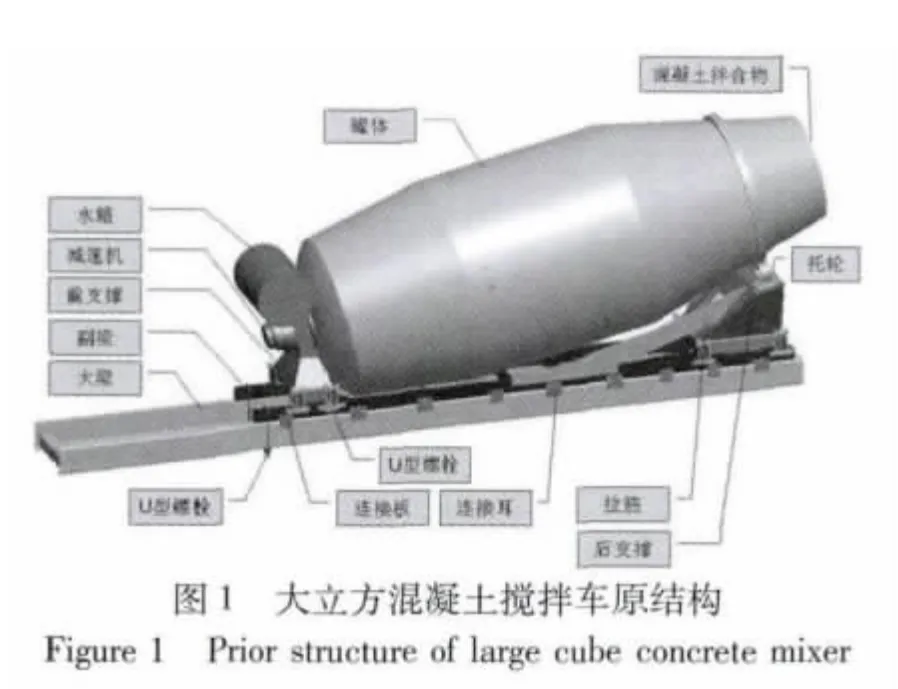

大立方混凝土搅拌车车架系统如图1 所示。以往的一些学者在利用有限元软件分析搅拌车车架系统的力学性能时,由于计算资源的限制,往往对模型做了一些近似处理和简化,仅保留了如图1 中的大梁、副车架、前支撑、后支撑及拉筋部分,对水箱、减速机、搅拌桶及混凝土拌合物的质量采用了当量载荷的方法。这种简化方法必然会产生一定的累积误差。本文在分析时,将水箱、减速机、搅拌桶及混凝土拌合物均纳入到模型之中,以保证载荷施加的准确性。

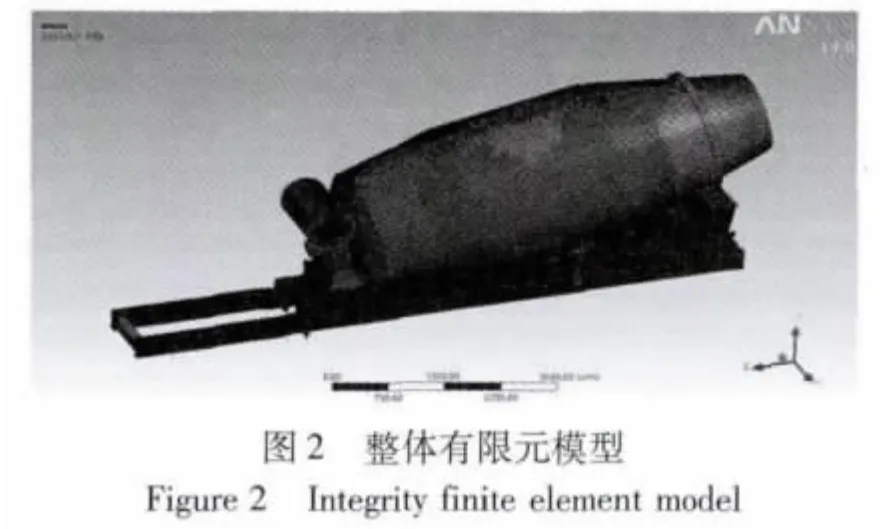

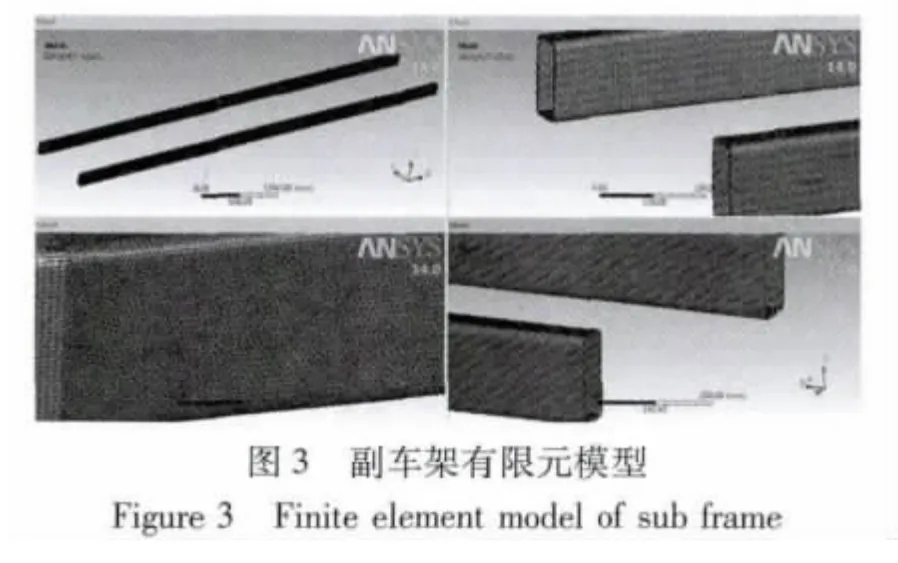

以图1 所示的三维实体模型为基础,采用三维实体单元对模型进行网格划分,得到有限元模型如图2、图3 所示。使用ANSYS 软件对大立方混凝土搅拌车车架系统进行静力学分析。分别对典型工况进行分析计算,包括满载弯曲工况、满载上坡工况(15°)、满载下坡工况(15°)、满载弯扭工况、满载转弯工况及满载制动工况。需要注意的是:(1)满载弯扭工况包括两种工况,即一侧前轮抬起120 mm 工况和一侧前轮悬空工况,这两种工况均是弯扭工况的极限工况。(2)满载转弯工况的向心加速度假设为2 m/s2。此外,对满载制动工况减速度需进行计算。查阅资料可知,混凝土搅拌车行驶速度不可超过50 km/h(即vmax=13.89 m/s),一般安全刹车距离S=100 m。假设减速度为a1,速度减至0 所需时间为t,则

由公式(1)计算可得,a1=0.96 m/s2,t=14.4 s。基于安全性准则,考虑其有可能出现紧急情况,将减速度值取为amax=2 m/s2。

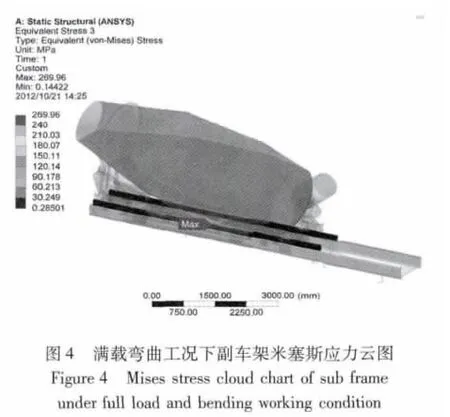

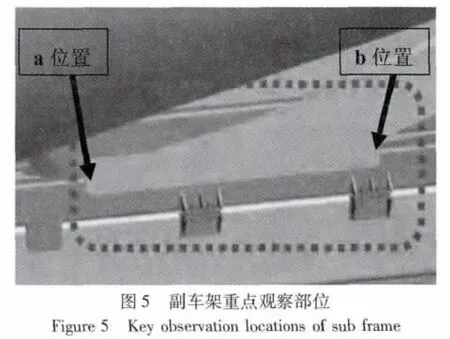

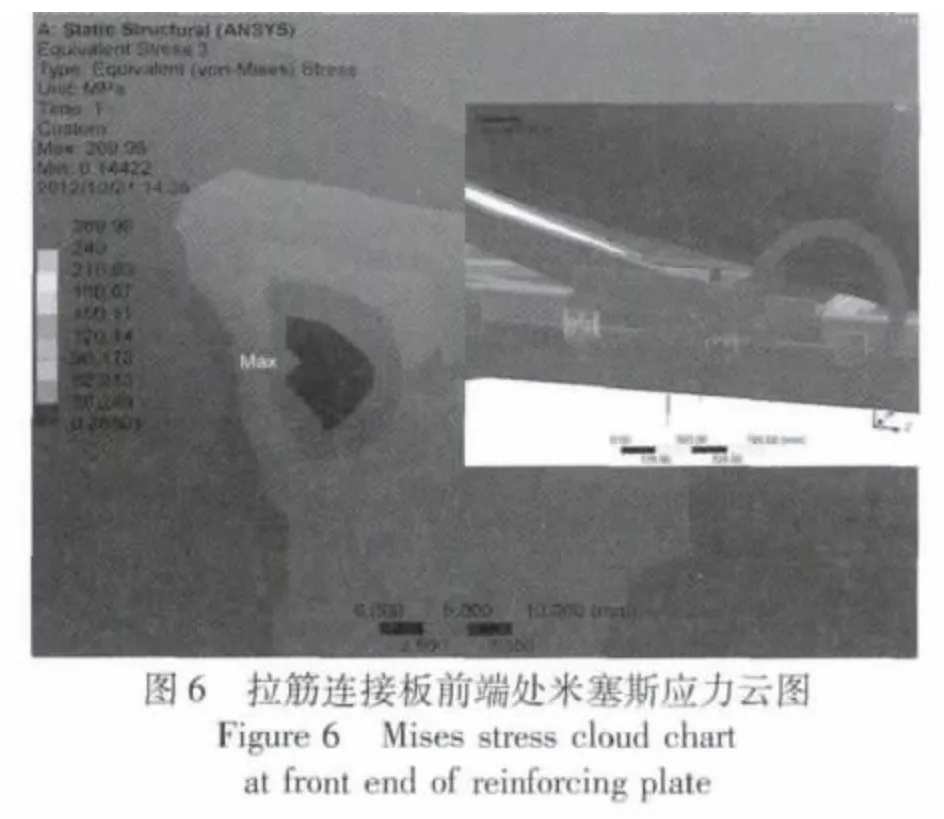

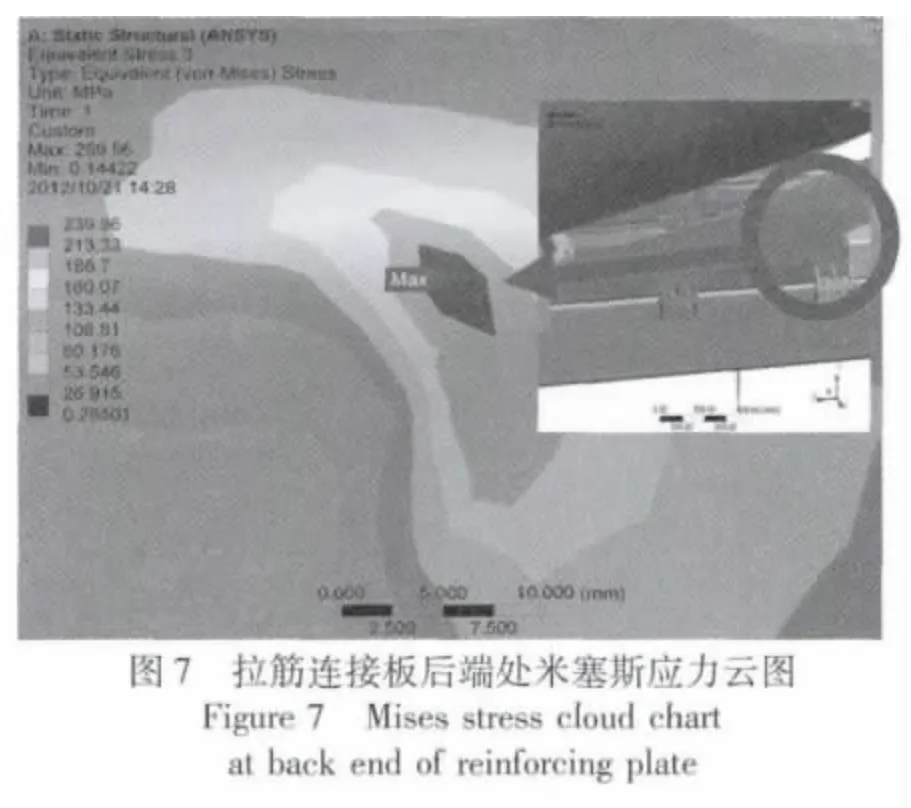

由于各种工况计算方式类似,故仅给出满载弯曲工况下的副车架米塞斯应力云图,如图4 所示。由图4 可以看出副车架上高应力值区域集中在拉筋连接板前后端连接的副车架部位,而其他位置米塞斯应力值较低,这与实际使用中拉筋连接板前后端连接的副车架部位容易开裂的现象相符。以下分析主要关注图5 虚线框所示a、b 位置的米塞斯应力水平,a 位置为拉筋连接板前端处,b 位置为拉筋连接板后端处。图6 和图7 分别为拉筋连接板前后端位置的局部米塞斯应力云图。

对典型工况下的混凝土搅拌车副车架米塞斯应力计算结果进行汇总,如表1 所示。

由表1 可以看出副车架最大米塞斯应力始终出现在拉筋连接板前端与副车架连接处,即a 位置处,拉筋连接板后端与副车架连接处也一直处于一个高应力值状态。由此可见在实际工作时,这两处极可能是最容易损坏的部位。

表1 混凝土搅拌车副车架米塞斯应力结果统计表Table 1 Mises stress results accumulation list of concrete mixer sub frame

由于副车架材料为Q345,最小屈服强度为345 MPa,最小抗拉强度为510 MPa,最大抗拉强度为660 MPa。由表1 知,5 种工况下副车架上最大米塞斯应力均小于材料的屈服极限,故可知副车架的破坏不是由于静强度不够造成的。考虑到搅拌车行驶时自身上下颠簸(平路也会上下颠簸)和经过不平路面时交变应力的存在,笔者认为副车架断裂主要是由疲劳破坏造成的。

2 大立方混凝土搅拌车车架系统结构优化及其有限元分析

基于大立方混凝土搅拌车副车架易断裂的情况,需要对车架系统进行结构优化,以提高其承载能力和使用寿命[7~9]。

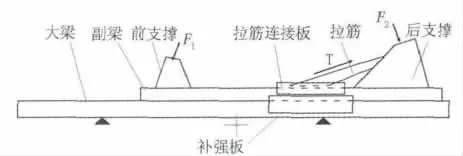

图8 是有斜拉筋式的车架系统简图。整个车架系统可视为一个梁结构,承受着各部分重力载荷(主要为混凝土物料重力,图中以F1、F2表示)引起的弯曲变形。

观察图8,可以考虑从以下3 方面入手对车架系统进行优化:

图8 车架系统示意图Figure 8 Schematic sketch of frame system

(1)改善梁的受力状况。通过改变板簧支撑位置或搅拌桶位置来改善梁的受力状况,从而实现优化目标。

(2)增加车架系统的弯曲刚度。由于副车架拉筋连接板前后端处高应力的产生主要是由于弯曲变形引起的,因此增加此处的弯曲刚度可以减小此处的弯曲应力,从而实现结构优化的目标。

(3)拉筋连接板的前后端除了受到弯曲变形的影响,还受到拉筋的拉力T 的影响。因此可以从改变拉筋的结构和布置方式考虑对结构进行优化。

这3 种方法中,相对快捷且效果明显的是第二种方法。在实际生产过程中可以通过在大梁与副车架之间增加补强板的方式提高车架系统的整体弯曲刚度,如图9 所示。

图10 为第二种优化方案的某具体优化结构。比较图10 与图1 可以看出,优化结构是在原结构的大梁与副车架之间增加了一块补强板,用以提高车架系统整体弯曲刚度。

图9 优化方案示意图Figure 9 Schematic sketch of optimum project

图10 大立方混凝土搅拌车优化结构Figure 10 Optimum structure of large cube concrete mixer

根据上述分析内容可知副车架断裂的主要原因为疲劳断裂。疲劳断裂是指零部件在循环载荷的作用下,在某个点或某些点逐渐产生局部永久性的性能变化,在一定循环次数后形成裂纹并在载荷作用下继续扩展直到完全断裂的现象。可以看出交变应力对疲劳破坏的贡献是最主要的。在分析的7 种工况中,两种满载弯扭工况下产生交变应力的现象最明显,故主要对三种工况进行分析计算:改良结构的满载弯曲工况(基本工况)和两种满载弯扭工况。

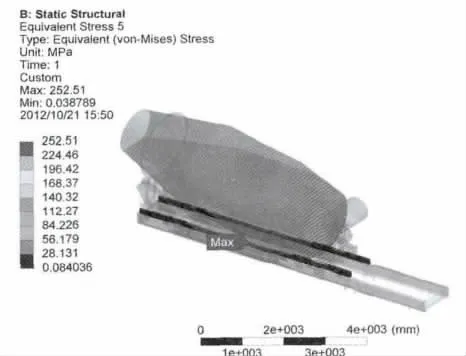

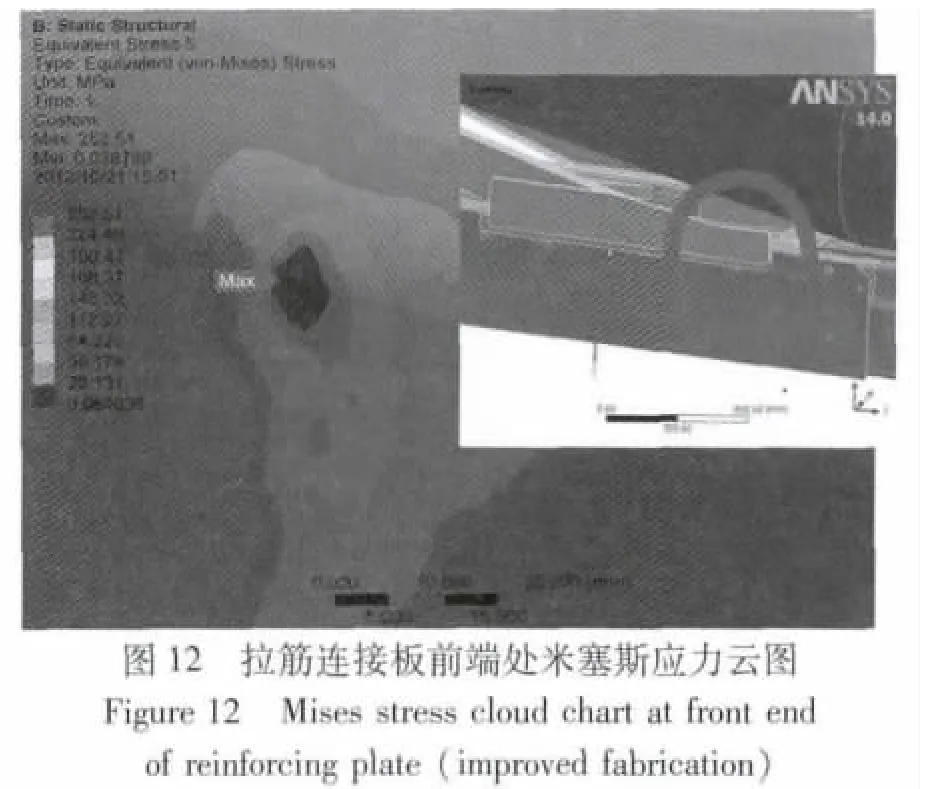

图11~图13 是满载弯曲工况下混凝土搅拌车副车架及拉筋连接板前后端位置米塞斯应力分布云图(最危险的工况)。优化结构与原结构的对比情况如表2 所示。

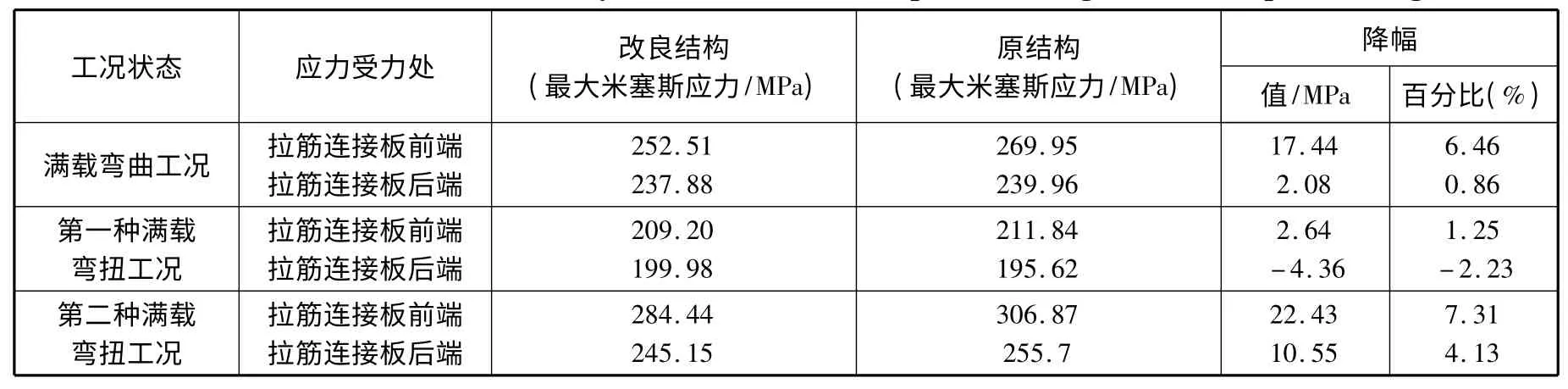

从表2 可以看出,对于易损坏的拉筋连接板前后端位置,改良结构的米塞斯应力最大值比原结构有所下降,具体如下:

图11 副车架(改良结构)米塞斯应力云图Figure 11 Mises stress cloud chart of sub frame(improved fabrication)

(1)满载弯曲工况下,改良结构的拉筋连接板前、后端最大米塞斯应力值比原结构都有所下降。(2)第一种满载弯扭工况,即一侧前轮抬起时,可以发现改良结构与原结构计算得到的结果相差不大,其前端最大米塞斯应力稍有下降;后端最大米塞斯应力则有所提高。

(3)第二种满载弯扭工况,即悬空工况时,改良结构的拉筋连接板前、后端位置最大米塞斯应力较之原结构都有下降。

由分析结果可以看出改良结构的静力学性能与原结构比并未有很大的提高,需要在此基础上对其抗疲劳性能进行分析。

3 原结构与优化结构的抗疲劳性能分析对比

由分析内容可知拉筋连接板前后端连接副车架处为最易破坏区域,将前端最大米塞斯应力处命名为a 点,后端最大米塞斯应力处为b 点(即前后端最易破坏两点)。

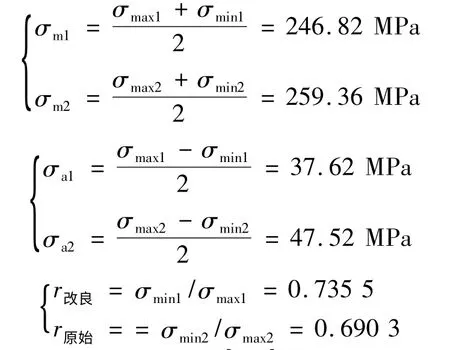

由表2 数据结果可知a、b 点米塞斯应力值在一侧前轮悬空工况(第二种满载弯扭工况)下最大,可视为循环载荷产生的交变应力中最大代数值的应力值σmax;在一侧前轮抬起120 mm工况(第一种满载弯扭工况)时最小,视为循环载荷产生的交变应力中最小代数值的应力值σmin。以此建立起非对称循环载荷,此方法为偏安全设计方法。则可以通过表2 计算得到平均应力σm=0.5(σmax+σmin)、应力幅σa=0.5(σmax-σmin)及应力比r=σmin/σmax。

表2 改良结构与原结构有限元分析结果对比Table 2 Contrast of finite element analysis results between improved configuration and prior configuration

根据上述关系,以及表2,可计算出改良结构与原结构在拉筋连接板前端处的平均应力σm、应力幅σa及应力比值r:

根据相关文献资料[10~12]可知,对于同种材料,其应力比越大,对应的持久极限越大,其抵抗疲劳破坏的能力也越强。

应力比增幅(r改良-r原始)×100%≈6.548%,由此可知改良结构在拉筋连接板前端位置抵抗疲劳破坏的能力比原结构有所提高。

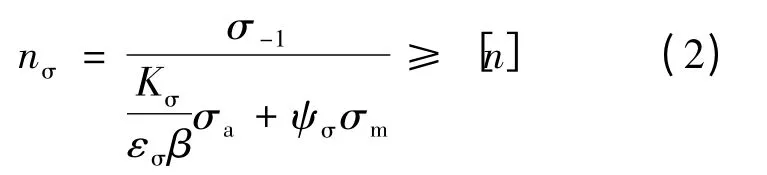

对于非对称循环载荷下的构件,其工作安全系数nσ按公式(2)进行校核[10]:

式中,nσ为构件的工作安全系数;σ-1为Q345 材料在对称循环应力下的持久极限,由0.45σb求出,其强度极限σb为510 MPa~660 MPa,取σb=600 MPa,算得σ-1=270 MPa;Kσ为有效应力集中系数,取Kσ=2;εσ为尺寸因数,取εσ=0.75;β 为构件表面质量因数,取β=0.75;钢的系数ψσ与材料本身有关,取ψσ=0.2;n 为规定安全系数,取n=1.4。

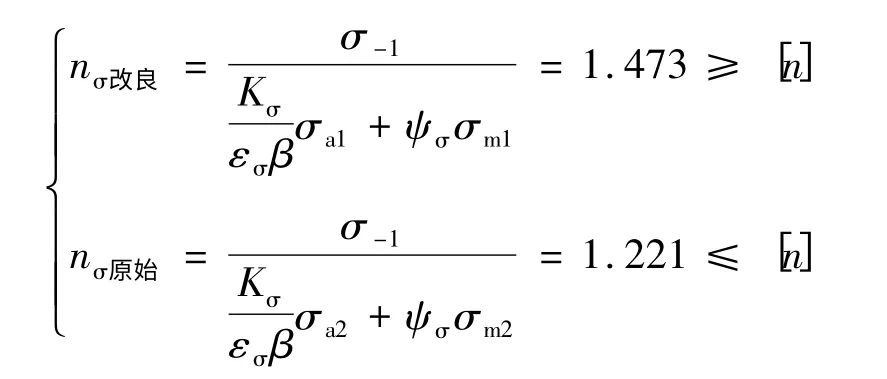

对疲劳强度进行校核:

可以看出原结构根本达不到疲劳强度的标准,而改良之后的结构其疲劳强度可以满足要求。

计算安全系数增幅:

由以上分析可以得出,优化结构的抗疲劳性能比原结构有了很大的提高。

拉筋连接板后端与副车架连接处的疲劳强度校核同上。

4 结论

(1)以大立方混凝土搅拌车车架系统为研究对象,建立起三维实体模型及其有限元模型,通过ANSYS 相关软件的分析计算,发现其高应力区域集中于拉筋连接板前后端连接副车架位置,与实际的破坏位置相符。同时发现各种工况计算得到的副车架最大米塞斯应力均远远小于副车架材料的抗拉极限,因此可以判定副车架断裂的主要原因系交变应力产生的疲劳断裂而非过载断裂所致(极端情况除外)。

(2)分析比较了大立方混凝土搅拌车车架系统优化前后的有限元计算结果。优化后的车架系统静力学性能较之原结构提高不大,但根据疲劳强度分析发现其抗疲劳性能有了很大的提高。

[1]潘艳君,张宗宝,辛晓叶.基于ANSYS 的搅拌车副车架应力分析[J].专用汽车,2009(09):56-58.

[2]田娟.利用有限元分析法优化搅拌车副车架[J].专用汽车,2010(06):46-47.

[3]关丽坤,张凯,张鑫宇.混凝土搅拌车车架的有限元分析[J].中国重型装备,2009,(01):23-26.

[4]孙海霞.前排料搅拌车车架结构强度有限元分析[D].青岛大学,2007 硕士论文.

[5]董志明.混凝土搅拌运输车副车架的改进[J].工程机械与维修,2008(07):147.

[6]何永辉.混凝土搅拌运输车主、副车架的设计[J].专用汽车,2007(08):31-32.

[7]姚成.专用汽车结构拓扑优化设计及强度分析[D].合肥:合肥工业大学,2002 硕士论文.

[8]桂良进,周长路,范子杰.某型载货车车架结构轻量化设计[J].汽车工程,2003,25(4):403-406.

[9]刘齐茂.汽车车架的结构优化设计[J].机械设计与制造,2005(4):l-3.

[10]机械设计手册编委会.机械设计手册.第5 卷.疲劳强度设计[M].北京:机械工业出版社,2007.

[11]柳春图.疲劳与断裂.2000[M].北京:气象出版社,2000.

[12]刘鸿文.材料力学[M].北京:高等教育出版社,2005.