谈高速公路路基开裂处置施工技术

2013-11-09梁怀超

梁怀超

(中铁三局集团第六工程有限公司,山西晋中 030600)

1 工程概况

某高速公路K26+250~K26+300为半填半挖路段,路中线最大填高7 m,边坡最大填高27 m。该段地面横坡较陡,原设计为下部采用挖淤泥换填石处理,填挖交界处采用挖台阶及增加土工格栅加强填筑。

场区地处贵州高原东部斜坡地带,受侵蚀—剥蚀影响,地形条件复杂,地表森林植被茂密,属中等切割的侵蚀—剥蚀中低山地貌。

边坡山体坡面覆盖厚1 m~3 m碎石土,成分为板岩,粒径一般40 mm~80 mm,含量55%,结构稍密。卵石土:成分为板岩,粒径一般40 mm~80 mm,含量55%,结构松散,厚1 m~4 m,主要分布于左侧路基底部山间谷地内。

半填半挖方部分基岩为板溪群隆里组(Ptbnl)薄层板岩。按岩体节理裂隙发育及风化程度分为强风化及中风化层。强风化层:黄色、土灰色,薄层状,裂隙极发育,裂隙面为褐色浸染,岩体破碎,质极软,厚约14 m。中风化层:灰色,薄层状,裂隙发育,裂隙面为褐色浸染,岩体较破碎。

2 路基出现裂缝原因分析

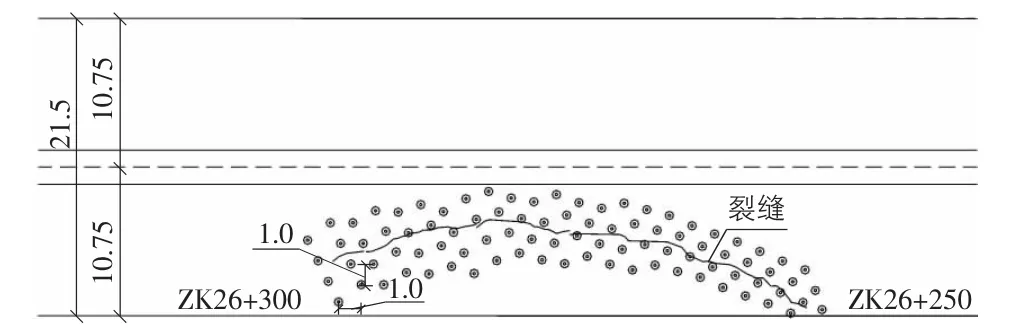

该路段于2011年10月施工开始,2011年11月路面施工完成,2012年2月底发现路面产生裂缝,缝宽3 cm~5 cm,呈弧形与填挖交界线吻合。针对裂缝立即采取了沥青封闭防水的措施,并且设置了沉降观测点,如图1所示。

图1 路基路面开裂图

根据现场施工过程,结合出现裂缝的情况,主要产生沉降的原因判断为:

1)沉降段落处于半填半挖路基段,施工时,基底台阶开挖不合理或未开挖台阶,填料和基底结合不良,导致结合部压实受到影响,从而产生裂缝或不均匀沉降。

2)沿路线纵向和横向填挖交界的地面横坡太陡,路面填筑前的台阶处理不彻底,填料与基底结合不良,也没有经过工后沉降,在受到重型车辆的荷载后,产生不均匀沉降所致。

3)路基填料采用中风化板岩填筑,由于雨水的渗入使板岩解体,导致路基压实度不满足设计要求而产生不均匀沉降。

3 裂缝处置施工方案

为保证后期公路运营使用过程中路基不再发生不均匀沉降,保证路基的整体稳定性,根据裂缝形成、本段路基所处的地理位置和施工时所用填料,以及尽可能减少对运营影响的具体情况,确定采用压浆固结法配合锚索辅助及加强路基排水的综合方法。

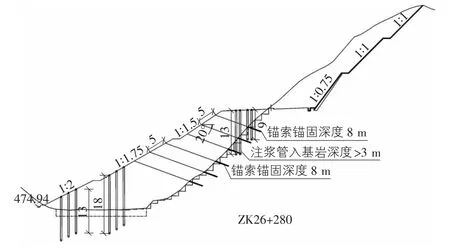

路基处理桩孔平面布置图见图2,路基处理横断面图见图3。

图2 路基处理桩孔平面布置图(单位:m)

图3 路基处理横断面图(单位:m)

3.1 钢花管注浆

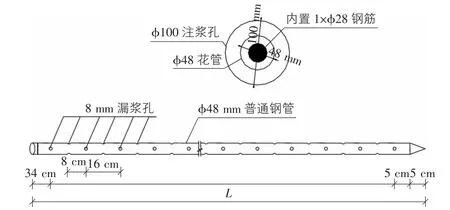

每个压浆孔内安装1根φ48钢花管作为刚性支撑,在钢花管内设置1根φ28钢筋。压浆孔采用φ100 mm机械钻孔,压浆孔垂直路面,边坡钻孔竖直向下。钻孔按梅花形布置,压浆孔间距1.0 m,每排间距1.0 m,路面钻孔嵌入基岩大于3 m。边坡底部钻孔处理深处9 m~18 m,处理范围30 m(ZK26+260~ZK26+290)。压浆压力控制在1.0 MPa~1.5 MPa之间,采用42.5普通硅酸盐水泥进行压浆,压浆采用二次压浆法。

注浆花管大样图见图4。

3.2 边坡锚索

为了加强滑动体(路基)稳定,边坡采用锚索进行加固,锚索采用6根(直径为15.24 mm,抗拉强度为1 860 MPa)高强度低松弛无粘结钢绞线。每片钢筋混凝土框架宽8 m,竖向间距5 m布置3排,锚索横向间距4 m布置2排,钢筋混凝土框架横梁与竖肋截面宽×高为0.7 m×0.6 m;锚索长度根据现场钻孔情况确定,确保锚固段进入岩体8 m。

图4 注浆花管大样图

3.3 路面基层挖除重做

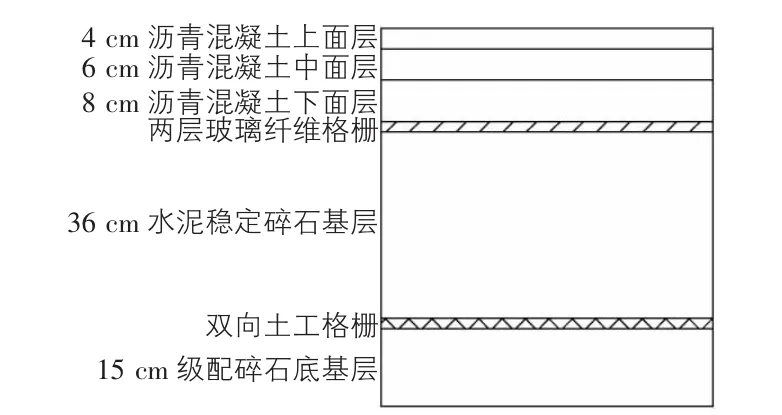

由于该段填方路基的路面结构层均已施工完毕,沉降产生的裂缝导致路面结构层已经破坏,故将该段路面沥青混凝土面层以及水泥稳定碎石基层全部清除,在水泥稳定碎石基层与沥青混凝土下面层之间设置两层玻璃纤维格栅,在级配碎石底基层与水泥稳定碎石基层之间设置双向土工格栅,然后重新铺筑沥青混凝土面层。

路面结构层处理见图5。

图5 路面结构层处理图

3.4 加强路基排水

为了减少雨水对路基影响,在路基顶面增设横向排水管。一端连接中央排水沟,另一端伸出路基外侧连接路基边沟。

4 注浆施工工艺

在水泥压浆固结技术的原理上,利用注浆管把浆液均匀的注入地层中,水泥浆液在周围的土体中,通过渗透、填充、压密、扩张赶走土体缝隙内的积水和空气,形成浆脉。由于地层中的不均匀,一方面通过钻孔,以一定水灰比的浆液高压快速强行进入弱透水土层,在注浆点集中处形成近似球形的浆泡,挤压临近的土体,使土体被挤压密实,固结形成强度,承载力得到大大提高。另一方面,在透水性好的土层,随着压浆的进行,浆液通过裂缝和渗透,填充到各砂砾石间的空隙中,在层间形成方向各异的片状、带条状、块状的浆液体,浆液经一段时间的养生,凝结硬化后,松散的砂砾石胶结成一个整体良好,强度高,防水性能强的“结石体”。同时在钻孔内形成柱体,与周围的土体相互作用均匀受力,形成了复合地基,提高了承载能力。

1)主要施工机械:钻孔机、杰浆拌和机、压浆机。

2)工艺流程:桩位确定放样→布孔→钻孔→清孔→安装压浆管道→临时封孔→压浆→封孔养生→灰浆配比→第二次压浆。

3)主要工艺:布孔、钻孔、压浆、封口、养护。

布孔:采用梅花状布孔,孔距1.0 m,排距1.0 m,出现裂缝段落沿裂缝走向左右两侧布置两排注浆孔;沉降路基段落按照沉降面积确定孔位,注浆孔面积应大于沉降面积。

钻孔:采用无水钻进方式成孔,孔径100 mm,每孔压浆孔钻进过程中要保证连续作业,且要保持垂直,钻孔顺序由裂缝外向内侧进行,原地面不一致时应按先深后浅,由低向高的顺序钻孔。

压浆:浆液制作水泥和水按照1∶1的比例进行配置,浆液搅拌时间不少于3 min,然后经滤网放入储浆桶,边灌边搅,应连续作业。必要时掺入部分粉煤灰,制作好的浆液要有良好的和易性、保水性。压注浆液时应缓慢均匀连续加压,当压力达到设计值1.5 MPa时,应保持稳压3 min以上,当观察到路基顶面开始抬升或浆液流动线路内的压力迅速升高时,停止压浆。压浆顺序应由裂缝外向裂缝内侧进行,先外侧后内侧、由低向高的顺序进行压浆。压浆时注意要进行跳桩法压浆。压浆时应注意高压管前不能站人,防止喷浆伤人。

封口:压浆结束后应立即拔出灌浆栓塞,立即插上木塞,以便有足够的时间使浆液充分凝固。

养护:灌浆后的路基24 h内禁止机动车辆通过灌浆区,养生3 d。

5 质量安全保证措施

1)施工中注意对压浆点周围的管线进行观察,特别是检查压浆部位,一旦发现有漏浆,需对渗漏处封堵后才能继续压浆。

2)压浆压力的控制:在压浆过程中,对压力的控制至关重要,压浆是该工艺的重要指标,控制不当将无法达到预期效果,甚至会对路基产生新破坏。如压力过大会使路基顶面产生新的裂缝或存在不必要的浪费。同时如路基抬高的过多,也会使得道路的线形很难理顺,不利于路面排水;如压力过小,浆液无法充分的进入土体的孔隙中,填充不密实,达不到预期效果。

3)现场施工过程中,要对每个压浆孔的深度、压浆压力、注浆开始及结束时间注浆量进行现场详细记录。

4)在每段裂缝位置设置2个~3个沉降观测点,加强观测并进行详细记录。

5)在存在安全隐患的地方做好各项防护及醒目的标识标牌。

6 结语

本工程处置完成后一年多时间,使用情况良好,未有新的裂缝出现。通过对本段路基的开裂分析及处理情况可以得到以下结论:

1)对于填方路基,填料的均匀性及路基充分压实是路基稳定的基本条件。

2)在水的作用下,岩土体强度降低,同时自重增加,是路基开裂的主要原因。特别是路基表面径流水进入裂缝,给滑动面增加了润滑作用。因此要重视地表水和地下水的处理。

3)运营中的路基开裂是一种突发情况,应采取应急措施,防止塌陷开裂进一步扩大,保证部分路段通行,减小群众出行困难。

4)在保证路基稳定的情况下,应该采取快速、高效的注浆措施对路基进行加固处理,避免大开挖对路基安全以及通车运营造成影响。

5)“钢花管注浆加边坡锚索加综合排水”是处理运营中路基路面开裂的一种快速有效的措施。

[1]杨兴华,王家林.高速公路横向非对称路基开裂的实例分析[J].交通标准化,2005(3):31-33.

[2]汪海涛.高速公路路基开裂的处理实例分析[J].北方交通,2013(2):81-82.

[3]刘明锋.路面基层裂缝分析与防治[J].山西建筑,2011,37(1):133-134.