利用LNG冷能的空气分离流程

2013-11-08梁光川龙玉娟

梁光川 蒲 鹤 李 俊 龙玉娟

1.西南石油大学石油工程学院,四川 成都 610500;2.中国石油塔里木油田公司油气运销部,新疆 库尔勒 841000;3.中国石油青海油田公司采油二厂,甘肃 敦煌 736200

0 前言

LNG是天然气经过脱水、脱硫与低温技术液化处理而成的低温液体混合物。其存储温度为-162 ℃,存储密度通常为430~470 kg/m3。使用时,需要把LNG转化为常温的气体,汽化过程中放出的冷量约为830 kJ/kg。如不回收利用,这部分冷能通常在天然气汽化器中随海水或空气被舍弃,浪费惊人。目前,LNG冷能的利用方式主要有:冷能发电、空气分离冷源、食品冷冻冷源、制造液体CO2、低温粉碎等[1]。

LNG冷能利用主要是依靠LNG与周围环境之间存在的温度和压力差,在LNG变化到与外界平衡时,回收储存在LNG中的能量。对LNG冷能采用评价,能对体系的热量与环境之间的关系作出合理评价。LNG冷能分为低温和压力。LNG压力随系统压力的增大而增大,当系统压力大于2 MPa时,LNG压力的变化趋势平缓。在相同的系统压力下,LNG压力随环境温度的升高而增加,但其变化不大。LNG低温随环境温度的升高而增加,随系统压力的增加而减小。其原因是:当环境温度增大时,LNG的汽化潜热及显热均增加。LNG在一个大气压下,从-160 ℃极低温度升高到25 ℃,LNG吸收920 kJ/kg的热量,如果有效地回收利用这部分冷能,可以节约大量能量[2]。

传统的空分流程中需要的冷能通常是利用氟利昂制冷机和组合的膨胀机产生的,需要消耗大量的电能。利用LNG高品质的低温冷能是有效降低空分单位耗电的途径之一。鉴于目前LNG冷能利用状况,LNG冷能用于空气分离装置的技术有着广泛的应用前景。本文着重讨论如何增加LNG冷能在空分装置中的利用率。

1 工艺流程

图1给出了流程原理图[3-4]。该空分流程包括四部分:空气压缩与净化,冷却空气,冷能利用,精馏。原料空气经过空气压缩机加压到0.6 MPa,进入空气冷却器中被冷却至303 K。随后进入空气净化器,通过其中的分子筛吸附除去灰尘、CO2、烃类化合物等杂物,以防止冻堵。在低温换热器中,空气被低温循环N2和废弃N2冷却至约100 K,依次进入高压分馏塔、低压分馏塔进行换热。装置启动初,从下塔中上部引出循环N2进行积累,当循环N2达到一定浓度,通过阀门进行切换,使循环N2与精馏塔隔离。高压分馏塔流出的95 K的循环N2,经过低温换热器与原料空气进行换热后,温度升至240 K左右;该气体两次进入主换热器与LNG换热,并两次通过压缩机加压,得到的210 K、5 MPa的高压N2进入主换热器冷凝,温度降为130 K左右;通过氮节流阀节流降温降压至96 K、0.6 MPa左右后,进入高压分馏塔的液氮入口,与空气换热,气化后继续循环[5-6]。

下塔内空气与从塔顶流下的液氮在多层塔板上反复冷凝和蒸发,含有较多液氧成分的富氧液集于下塔底部,N2集于下塔顶部,并与上塔底部液氧交换热量后被冷凝成液体;下塔顶部液氮收集器收集的液氮被引出,被过冷器进一步降温后,一部分进入上塔顶部作为上塔顶部的回流液,另一部分流到液氮储罐储存。产品液氧从下塔底部的液氧槽引到液氧储罐储存,下塔塔釜的富氧液采用过冷器过冷,再经过液空节流阀降压后在适当位置引入上塔。上塔顶部的产品N2经过过冷器回收部分冷能后,进入低温换热器再释放一部分冷能,以出口温度接近原料空气进口温度的N2产品输出;从上塔中上部引出的污氮,经过过冷器和低温换热器回收部分冷能后,直接排出[7]。

图1 利用LNG 冷能的空气分离流程

2 模拟分析

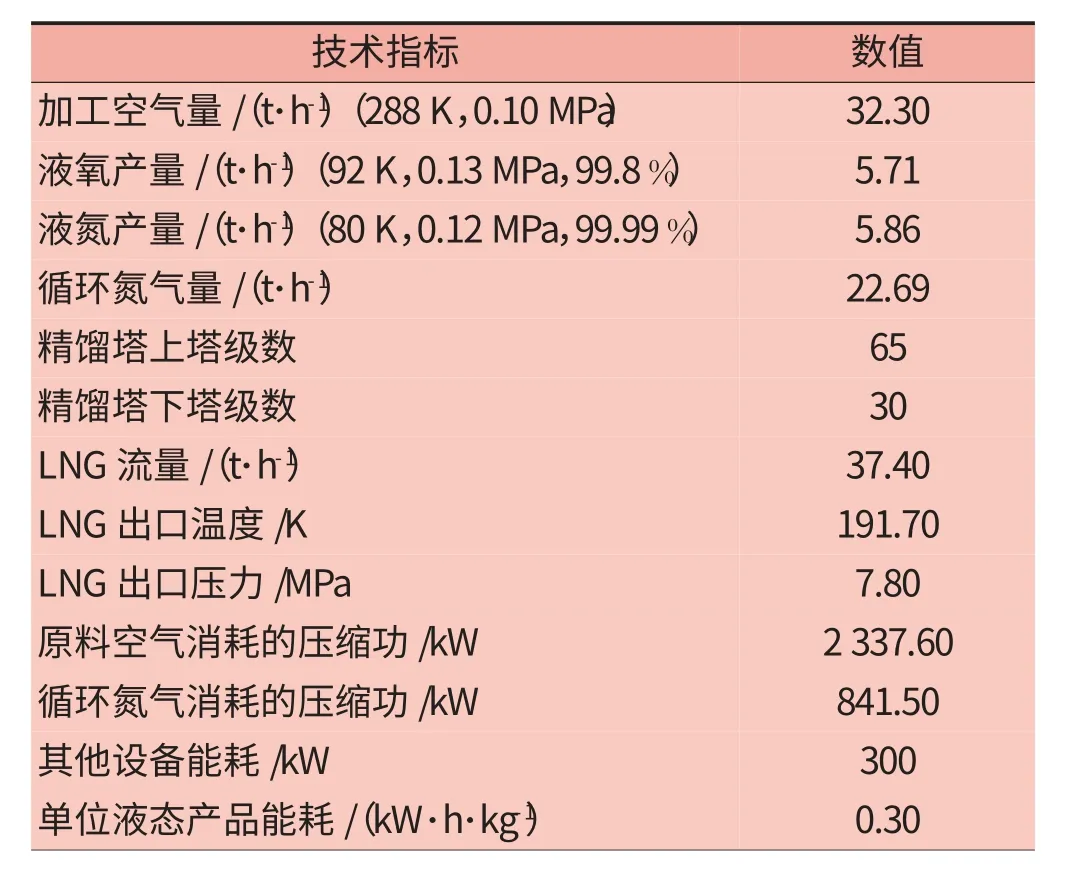

本文使用Aspen Plus软件对液化流程进行模拟计算,下面介绍主要的运行参数[6]。原料空气初始状态0.1 MPa,288 K,各组分体积分数:N278.09%,O220.95%,Ar 0.93%,其他气体0.03%。模拟计算中,物性选用Peng-Robinson状态方程,压缩机的等熵效率为0.80,机械效率为0.95,系统总的冷损失为总冷能的5 %。LNG的进口参数:8.0 MPa,123 K。LNG各组分体积分数:甲烷88.8 %,乙烷7.5 %,丙烷2.6 %,正丁烷0.6%,异丁烷0.4%,氮气0.1%。流程模拟结果汇总见表1。表1中其他设备能耗指的是辅助设备,如分子筛纯化器、冷水机组等的能耗[8]。

Aspen Plus软件的模拟结果表明,该流程生产单位液态产量的能耗为0.300 kW·h/kg,相比于传统流程约1.000 kW·h/kg的单位能耗降低了约70%,具有明显的节能优势。

表1 模拟计算结果主要参数汇总

3 空分装置中循环氮气压力的分析

在空分过程中,循环N2经过压缩机1、2压力从0.5 MPa增压到5 MPa。循环氮气压力的提高势必会对冷能的利用造成一定影响,本文以一次循环氮气为例分析不同压缩压力对循环性能参数的影响。循环氮气压力分别为3.6、4.0、4.5和5.0 MPa。图2~3给出了循环氮气不同压力下液化循环主要性能参数的变化情况。

图2 流量与循环压力的关系图

图3 LNG 出口温度与循环压力关系图

通过图2~3所示,对比5种工况知,随着循环氮气压力的增加,LNG流量和循环氮流量逐渐降低,出口温度越来越高,从初始状态升温到出口温度所能释放的冷能有所增加,循环液化系数升高,减少了LNG冷能的消耗量。这就是说提高循环氮气压缩压力对液化循环有正面影响,通过图3也可以看出,空分流程中单位液化产品的能耗变化很小,约为0.300 kW。

4 结论

a)将LNG冷能用于空分流程中,有利于提高空分流程的液化率;LNG可以瞬间释放出大量高品位冷能,相对于传统流程,可以缩短装置的启动时间。

b)空分流程引入LNG冷能后,不再需要额外的制冷设备,取消了传统空分流程中的氟利昂制冷机和组合膨胀机,简化了空分流程。

c)引进LNG冷能的空分流程与传统空分流程相比,所需的循环氮气量明显减少,液态产品的单位能耗从传统的1.000 kW·h/kg降低到0.300 kW·h/kg,节能效果明显。

[1]顾安忠,鲁雪生,金国强,等.液化天然气技术手册[M].北京:机械工业出版社,2010.Gu Anzhong,Lu Xuesheng,Jin Guoqiang,et al.Technical Manual of Liquefied Natural Gas[M].Beijing:China Machine Press,2010.

[2]陈则韶,程文龙,胡 芃.一种利用LNG冷能的空气分离装置[J].工程热物理学报,2004,25(6):913-916.Chen Zeshao,Cheng Wenlong,Hu Peng.A New Air Separation System by Using Cold Energy of LNG [J].Journal of Engineering Thermophysics,2004,25(6):913-916.

[3]廖志敏,杜晓春,陈 刚,等.LNG的研究和应用[J].天然气与石油,2005,23(3):28-31.Liao Zhimin,Du Xiaochun,Chen Gang,et al.Research and Application of LNG [J].Natural Gas and Oil,2005,23(3):28-31.

[4]金 滔,胡建军,陈国邦,等.利用液化天然气冷能的新型空分流程及其性能[J].浙江大学学报(工学版),2007,41(5):15-20.Jin Tao,Hu Jianjun,Chen Guobang,et al.Novel Air Separation Unit Cooled by Liquefied Natural Gas Cold Energy and its Performance Analysis[J].Journal of Zhejiang University(Engineering Science),2007,41(5):15-20.

[5]燕 娜,厉彦忠.采用液化天然气冷量的空分系统新流程[J].化学工程,2007,35(9):58-61.Yan Na,Li Yanzhong.New Air Separation System by Using Cold Energy of Liquefied Natural Gas[J].Chemical Engineering,2007,35(9):58-61.

[6]王 勇,张玉玺,白剑峰.LNG制冷HYSYS计算模型研究[J].天然气与石油,2012,30(4):30-32.Wang Yong,Zhang Yuxi,Bai Jianfeng.Study on HYSYS Calculation Model for LNG Refrigeration[J].Natural Gas and Oil,2012,30(4):30-32.

[7]Agrawa R.Liquefied Natural Gas Refrigeration Transfer to a Cryogenics Air Separation Unit Using High Nitrogen Stream[P].US:5137558,1992-08-11.

[8]Nagamura T,Yamashita N.Air Separating Method Using External Cold Source[P].US:5220798,1933-06-22.