轧制不锈钢多辊轧机的比较

2013-11-08高琳

高 琳

(北京星和众工设备技术股份有限公司有色金属事业部,北京 100176)

1 引言

随着国民经济的不断发展,人民生活水平的不断提高,不锈钢的应用范围也越加广泛,对不锈钢冷轧带钢的表面质量、尺寸精度、板型及机械性能的要求也越来越严格。因此,了解各种不锈钢轧机的特点,根据客户对产品的要求,选择适合的轧机帮助客户用最少的投资,获得最大的经济效益具有十分重要的意义。

2 多辊轧机机架的特点

2.1 14 辊轧机

14辊轧机是在四、六辊轧机基础上发展起来的。其具备的机架如四、六辊轧机的加工制造简单,又具备了多辊轧机辊径小的优势,对钢板的轧薄起到良好的效果。

2.2 18 辊轧机

18辊轧机目前有两种机型,一种是S6,一种是Z-high。无论哪种18辊轧机其机架都是与四、六辊机架结构相同。其为闭式单片机架其结构简单刚性好,铸件和加工简单,而且此结构有利于带钢在轧制时操作工观看辊缝。

2.3 20 辊轧机

森吉米尔型20辊轧机的机架为一个整体铸钢结构件,使用特殊加工工艺在整体铸钢件中加工出8个梅花通孔,这8个梅花孔相对于塔形辊系是偏心的。用以安装支承辊装置,与梅花通孔垂直的侧面开有通过带材的四棱锥形窗口。分散传到各支撑辊装置上的轧制压力,在8个梅花状通孔位置被整体机架所吸收。此机架为六面体形状,这种形状能使机架变形量最小,受力最为均匀。

森德威四柱式20辊轧机,机架由一固定的下机架和一个活动的上机架两部分组成。在固定的下机架四角上各有一根立导柱,活动的上机架则可以沿着4根导柱准确地上、下移动。上、下机架为整体铸钢加工件。此机架为无挠度的轧机机架和立柱。轧机上部牌坊由液压动力润滑的立柱导向。轧机上部牌坊通过液压压下倾斜。

弗若凌多辊轧机机架的设计不同于整体机架的森吉米尔轧机及森德威四柱式轧机,它与一般两辊或四辊冷轧钢带轧机的机架相似,由上横梁,及下横梁将传动侧和操作侧的机架连成结一个整体机架。目前我国自主研发的20辊辊箱式轧机,以此类型轧机为基础。

3 多辊轧机辊系及板型调节手段的特点

3.1 14 辊轧机

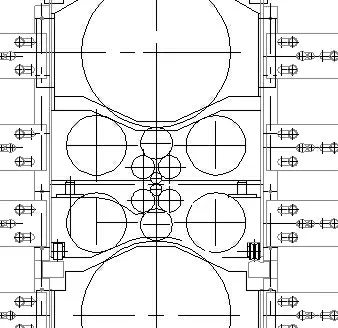

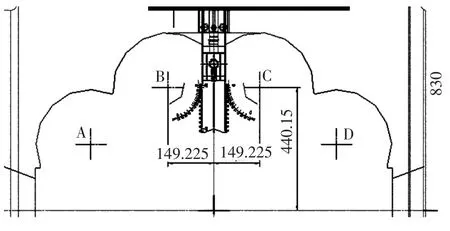

其辊系结构见图1。

图1 辊系结构

14辊轧机的结构并对于20辊轧机来讲十分简单,其第一层为工作辊,第二层为2个内中间辊,第三层为一个外中间辊和2个边部支承辊组成,第四层为一个大支承辊,如同四辊轧机的支承辊钢性好。

3.2 18 辊轧机

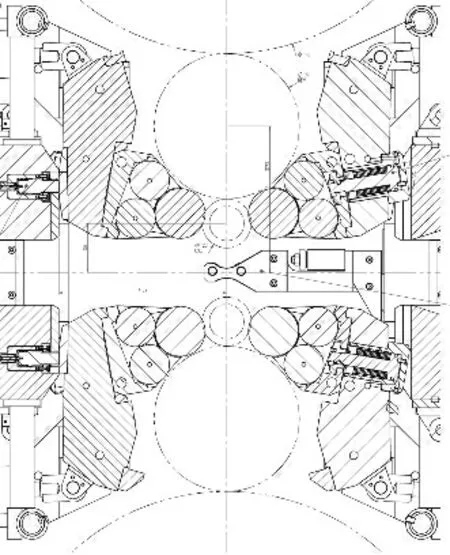

3.2.1 辊系结构(见图2)

18辊轧机是六辊机的改型机,其主体为六辊轧机辊系排列方式,见图3。在工作辊的两侧增加了辅助的侧辊,每侧3个辊子并且侧辊内都安装有背衬轴承,采用了20辊轧机的背衬轴承的原理来底抗工作辊受力变形。

3.2.2 轧线标高调整装置

轧线标高调整装置位于轧机窗口顶部或底部,用于补偿辊径(重磨)变化,保持轧制线标高恒定。主要由楔形板、可移动的斜楔、阶梯板、连接杆、支撑结构及两个带内置传感器液压缸等组成。两个带内置传感器液压缸装在传动侧牌坊上,对楔形板和步进式阶梯板进行分别调整,阶梯板进行大行程的调节,楔形板通过传感器来控制进行精确微调,从而达到标高的无级调整。

图2 18辊系结构图

图3 18辊轧机图

3.3 森吉米尔20 辊轧机

森吉米尔20辊轧机辊系是1-2-3-4呈塔形布置,上下对称设备在机架的8个梅花孔内。上下两个工作辊分别靠在两个第一中间辊上;上下两对第一中间辊又支撑在3个第二中间辊上;而6个第二中间辊则支撑在外层固定于梅花孔里的8个支撑辊组上。

森吉米尔轧机是目前多辊轧机中具有多种调整机构的轧机。在轧制过程中,通过自动控制系统,可以十分灵活地实现各种必需的调整,从而获得高精度的、板形优良的成品带材。这些调整机构分为3大类:压下调整机构、辊形调整机构、轧辊直径补偿调整机构。

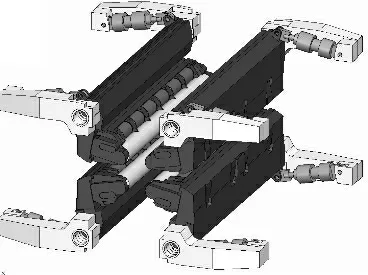

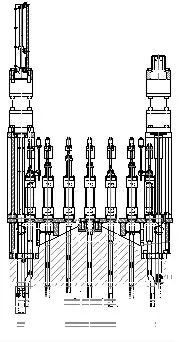

3.3.1 压下调整机构(见图4)

图4 压下调整机构

压下调整机构包括压下机构及轧制线标高调整机构。

A森吉米尔20辊轧机的压下,是通过B、C支撑辊组偏心环的转动实现的,偏心环的转动是靠液压缸驱动连杆,使压下双面齿条回转与其啮合的一对扇形齿轮转动,从而转动偏心轴,实现工作辊的压下及抬起,使其距离仅为双面齿条向上移或向下移动量的1/20。

3.3.2 轧制线标高调整机构

轧制线标高调整,是通过转动机架下部两个中间支撑辊F辊和G辊的偏心环来完成的。轧制线的标高若与前后导向辊的标高差值较大,将使轧制带材出现波浪,因此就要求其与前后导向辊标高相同。由于工作辊、中间辊和支撑辊的不断使用使其磨损与重磨,必须随时进行轧制线标高的调整。调整的方法是:通过液压缸传动机架下部的一根双面齿条向上或向下移动,使固定在F、G支撑辊的偏心轴的扇形齿轮回转,支撑辊背衬轴承便向上或向下移动,下工作辊随之向下或向上移动,以保证轧制线标高不变。这样工作辊的端面支撑在其各自的止推轴承上;其次是对称调整辊缝,以利于穿带和工作辊插入。

3.3.3 径向调整机构

径向调整机构,其调整原理是:在B、C支撑辊的各背轴承之间的鞍座里,在压下调整机构的内偏心环的外面再装上外偏心环。此偏心环分别由调整机构的液压缸进行单独传动。其中任何一个外偏心环的旋转,都能使支撑辊B、C产生相应的变形,这就能消除在一定范围内被轧带材局部或整个板宽的厚度不均。如图5所示。

一般在工作状态,凸度调节齿条的行程仅为其1/3~1/2以下的行程,而在换辊时凸度调节的齿条可达到全部行程,以便在支撑辊更换时将齿条全部退出。

图5 径向调整机构

3.3.4 轴向辊形调整机构

轴向辊形调整机构可以消除在轧制过程中由于工作辊弯曲变形而产生的带材边浪,还可以促使带材沿横向尺寸均匀。轴向辊形调整机构的原理是:使上下两对第一中间辊向相反的轴向抽动来调整重合的平行部分的长度,这样就可以调节带材边部的形状。

第一中间辊轴向调整提供了用最少的准备时间,轧制不同宽度、厚度和硬度的钢带的方法。它可以在轧制过程中进行调整。轴向移动是液压直接推/拉第一中间辊。第一中间辊的形状(圆柱部分及圆锥部分长度)、轴向位移量、平行部分的有效宽度以及调整部分的图形,均可以在主操作台上的计算机终端上显示出来。

3.4 森德威四柱式20 辊轧机

3.4.1 轧制线标高调整机构

轧制线调整通过依靠一个楔块来改变两个下支承辊的位置,这个功能可使不同直径的工作辊和中间辊辊径组合下保持轧制线在恒定的水平线上,轧辊的磨削量也将通过此功能进行补偿。

自动控制系统根据辊径来计算轧制线调整的行程位置,当计算得出在轧制线位置后,轧制线调整用液压缸将通过按钮或自动换辊程序执行动作。根据显示的轧辊直径计算出的轧制线位置的参考值将显示在易见的系统上。轧制线的精度在±0.2 mm的范围内。

3.4.2 支撑辊凸度调节系统

支撑辊凸度调节系统即弯辊系统,主要由凸度调节油缸、连杆和斜楔调整块3部分组成。

实现凸度调节的液压缸安装于上机架顶部,分为每左右两边,每边8个,油缸内置位置传感器,分别由比例阀单一控制,位置控制精度可达到0.001 mm。在斜楔的表面共有两排四列轴承,依靠蝶簧及螺栓定位。使油缸推动动连杆的竖直运动转化为斜楔的水平位移,行程为±0.6mm,从而达到“弯辊”的目的,实现板形调控。森德威机型的弯辊功能,是通过调节上牌坊的A、D支撑辊的鞍座内侧的楔块来实现的,调整范围在0与±100%之间。

可通过数模方式或由操作工依照几乎相似的功能操作按钮执行来调节楔块,左右两侧液压缸同步动作,这样可保证稳定的凸度。在轧制过程中凸可度调节,若与板形仪系统联合在一起,可实现自动调控板形的功能。

3.4.3 中间辊横向窜动

作用于内中间辊的横向窜动机构用于改善带钢边部区域的板形。上部的右侧和左侧的锥形辊在驱动侧有一小的锥度,从而提供了在驱动侧影响带钢边部区域板形的可能性。

下部的左侧和右侧的中间辊在操作侧有一小的锥度,从而提供了在操作侧影响带钢边部区域板形的可能性。

锥形的长度与倾斜度取决于材料特性与带钢横截面的类型及带钢厚度。

窜动液压缸装配的活塞布置方式,可使中间辊窜动到任何位置而不干涉其他横向窜动的中间辊的位置。

4 结论

通过各种辊系的比较,18辊轧机特别适用于1250 mm板宽不锈带钢的开坯及轧薄。14辊轧机特别适用于1000mm以下不锈钢轧板带及铜板带等合金板带的轧制。20辊轧机则特别适用于精密薄带的轧制,由于其板型调节手段最全,此机型轧制出的板型效果最佳。用户可根据自己产品的需要及操作者的操作水平选择适用的机型。根据市场调研目前很多钢厂上的功能全面的轧机由于操作复杂不便于操作者使用最终都已拆除,与其这样不如选择实用机型,节省成本。

[1]潘纯久.二十辊轧机及高精度冷轧钢带生产[M].北京:冶金工业出版社,2003.

[2]朱斌.20辊不锈钢冷轧机组凸度调节装置的改进[J].宝钢技术,2009(5):2-4.

[3]邹家祥.轧钢机械[M].北京:冶金工业出版社,2004.