Ni71CrSi中间层钎焊连接C/C复合材料与镍基高温合金GH3044

2013-11-08史小红李贺军李克智

张 鑫,史小红,王 杰,李贺军,李克智

(西北工业大学凝固技术国家重点实验室C/C复合材料工程中心,陕西西安710072)

1 前言

C/C复合材料与镍基高温合金在高温环境下均具有优异的热学和机械性能,广泛应用于航空航天领域[1-3]。两者虽为高温结构材料,但是它们在结构和性能上有很大差异。如C/C复合材料的密度和热膨胀系数比较低,而镍基合金的密度和热膨胀系数相对比较高;C/C复合材料的使用温度高于镍基高温合金的使用温度,但由于C/C复合材料的脆性大、生产工艺复杂以及生产成本高,因此很难加工成复杂的零部件应用于飞行器结构部件中[4-6]。若能实现镍基合金和C/C复合材料的连接,不仅可以提高飞行器的使用温度,还可以降低飞行器重量和生产成本。

目前,关于C/C复合材料与镍基高温合金连接的研究并不多,所用连接方法主要有钎焊和扩散焊[7-9]。C/C复合材料与镍基高温合金连接的难度在于:①两者的物理化学性质相差大,镍基合金难以润湿C/C复合材料的表面;②镍合金的热膨胀系数((12.5~16.3)×10-6m/℃,20~1 000℃)与C/C复合材料的热膨胀系数((0~2.2)×10-6m/℃,20~2 000℃)相差大,导致接头在冷却过程中产生较大的热应力,引起在接头连接界面或界面附近产生裂纹,最终导致接头过早失效断裂[10-11]。

为了解决C/C复合材料与镍基高温合金难以连接的技术问题,本文以镍基钎料Ni71CrSi为中间层,利用真空热压技术对C/C复合材料与镍基合金进行了钎焊连接,研究了钎料对基体的润湿性和接头的显微组织、断裂方式及接头的显微硬度分布。

2 试验过程

C/C复合材料由热梯度化学气相沉积工艺制备,密度为1.65 g/cm3。利用包埋法在一部分C/C试样表面制备SiC涂层,以得到表面改性的C/C复合材料。镍基高温合金GH3044由西安航空发动机厂提供,其化学成分见表1,样品的尺寸均为15 mm×10 mm×5 mm。采用的中间层为市购的Ni71CrSi钎料,粉料粒度为74 μm。

表1 GH3044镍基高温合金的化学成分(w/%)Table 1 Chemical composition of Ni-based superalloy GH3044(w/%)

试样在连接前先用砂纸打磨,镍基合金要进行抛光处理,然后将所有试样再放入无水乙醇中,利用超声波进行清洗,最后烘干备用。称取适量的钎料,放入酒精溶液中,充分搅拌形成均匀的料浆,将料浆涂覆在C/C复合材料的待连接表面,最后将镍基合金放置在钎料上形成夹心结构。将此夹心结构放在ZRR-55真空热压炉中进行连接,具体连接工艺为:连接温度大于1 160℃,热压时间为30 min,真空度<1×10-2Pa。

在CMT5304-30kN万能试验机上进行室温剪切强度测试,加载速率为0.5 mm/min,使用的剪切模具与文献[12]相似。通过JSM6360扫描电镜观察和EDS分析所得接头的截面组织结构和元素分布,通过MHT-M型微米压痕仪来确定显微硬度分布,载荷为4 N,加载时间为10 s。

3 结果与讨论

3.1 界面润湿性及连接温度的确定

钎料能否润湿并进一步与被连接材料发生反应是连接成败的关键。首先,利用文献[13]中的方法测试钎料对表面未改性的C/C复合材料和SiC涂层改性的C/C试样表面的润湿性。图1是Ni71CrSi钎料的DSC曲线,从图1可以看出钎料在1 120℃有很强的吸热峰,因此可确定钎料的熔点为1 120℃。试验温度一般为钎料液相线温度以上30~80℃[14]。本实验取连接温度为1 180℃,并在此温度下进行润湿性实验。图2是Ni基钎料在试样表面的润湿结果图,从图2中可以看出钎料在试样表面可以很好的铺展。但在图2b箭头处却看到润湿铺展的钎料与C/C接触的界面有裂缝,主要原因是C/C复合材料与镍基高温合金热膨胀系数相差比较大,而镍基钎料的热膨胀系数与镍基合金的热膨胀系数接近,相差较大的热膨胀系数会导致钎料在冷却的过程中产生较大的残余热应力,从而在C/C复合材料与钎料界面处产生裂纹。而钎料与表面改性的C/C复合材料的润湿界面结合十分牢固(图2c),未观察到因残余热应力导致的裂纹(图2d)。主要原因是因为SiC涂层的热膨胀系数介于C/C复合材料与镍基合金之间,可以起到缓冲热应力的作用[15],从而避免了裂纹的产生。

图1 Ni71CrSi钎料的DSC曲线Fig.1 DSC curve of Ni71CrSi

3.2 接头的微观结构分析

在1 180℃下连接C/C复合材料与镍基合金,由于热膨胀系数差距大,连接失败;而表面改性的C/C复合材料与镍基合金连接良好,图3为其接头的SEM照片。从图3中可看出,钎料与C/C复合材料及镍基合金界面处连接良好,没有明显的缺陷。经真空1 180℃×30 min钎焊后,接头处的Ni基钎料分成灰色与白色两相,且在靠近C/C复合材料一侧的界面区,生成一层含有深灰色的反应层。从线扫描图谱中看出,钎焊过程中发生了元素的互扩散,Cr元素在深灰色层出现富集,而浅灰色区Ni,Si元素则扩散的比较均匀。

图2 Ni基钎料在试样表面的润湿结果:(a),(b)C/C试样;(c),(d)SiC表面改性的C/C试样Fig.2 The wetting result of Ni71CrSi on the surface of the sample:(a),(b)one side of C/C composite and(c),(d)one side of C/C composite with SiC modified coating

图3 表面改性的C/C复合材料/镍基合金接头截面SEM照片(a)及元素线扫描图谱(b)Fig.3 The SEM image of the C/C composite with SiC modified coating(a)and GH3044 joint the line-scanning EDS analysis for the cross-section of the joint(b)

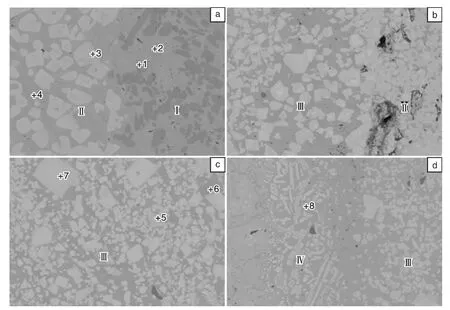

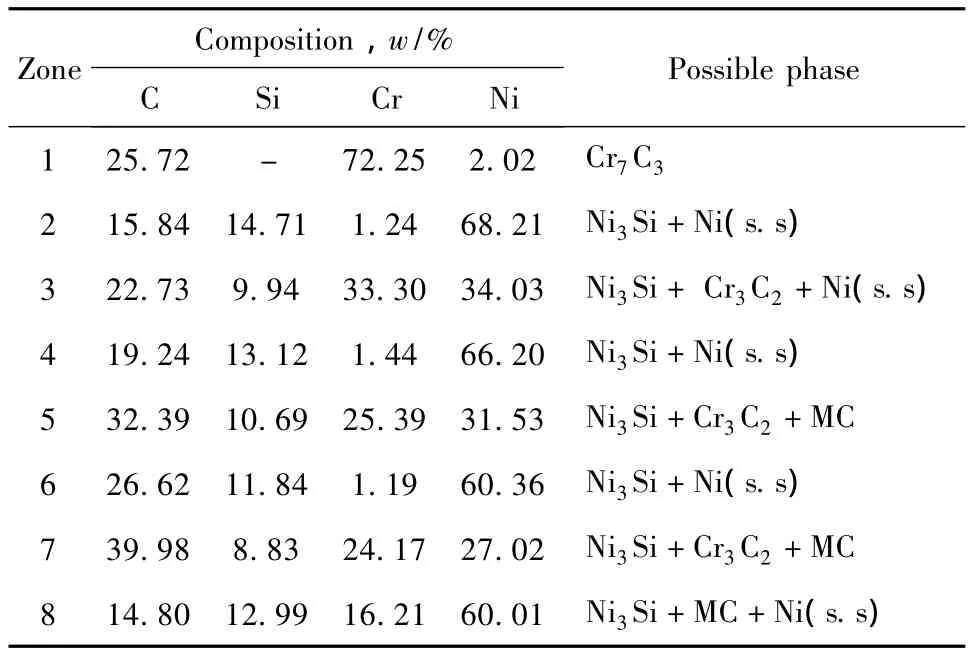

根据中间层生成反应相形态的不同,将中间层划分为4个区域。利用EDS对不同区域进行成分分析,结果列于表2中。从图4可以看到在靠近C/C复合材料界面的Ⅰ区点1处的深灰色相,C与Cr元素的含量明显较多,同时有少量Ni,但是未检测到Si。这个区域Cr比较多的原因是:Cr是一种强碳化物元素[16],会在钎焊过程中向含C元素比较多的C/C一侧富集并与C元素发生反应。结合相图知,点1处主要包含生成物Cr7C3,点2处Ni元素比较多,含有少量的C,Si,在此温度下Ni和Si会发生共晶反应生成Ni-Si化合物,因此Ⅰ区主要由Ni-Si金属间化合物和Ni基固溶体(即Ni(s.s))以及分布在其上的C-Cr化合物构成,而Ni-Si化合物一般主要以Ni3Si方式存在;在区域Ⅱ处,主要是在灰色相中均匀地分布着较大的白色颗粒,而对于Ⅲ区,这种白色的颗粒变得细小。结合EDS分析3点和5点白色颗粒体Cr元素的含量明显低于2点,说明Cr元素不在此区域发生偏聚,但Si的含量较多,其主要组成应为C-Cr化合物和Ni-Si的混合物。4点和6点处则应该为Ni-Si金属间化合物和Ni基固溶体的混合物。白色颗粒由大变小的主要原因是越靠近镍合金一侧(即Ⅲ区),Cr元素含量逐渐减少,生成的C-Cr化合物也减少,镍合金中的其他元素如W,Ti及Mo,也会与C元素反应生成其他碳化物(MC)。由于其含量比较少,故生成的碳化物颗粒也相对变得细小。Ⅳ区靠近CH3044一侧,Ni的含量相对增加,因此其主要相为Ni固溶体混合物,镍基合金中的其他元素与C元素生成的碳化物及少量Ni-Si化合物。

图4 接头不同区域的SEM照片Fig.4 SEM image of different zones of joint

表2 图4中不同区域的EDS分析结果Table 2 The EDS analysis results of the regions marked in Fig.4

以上说明在钎焊过程中元素发生明显扩散,生成了多种新相。钎焊接头的界面主要结构为:表面改性C/C/Ni(s.s)+Cr7C3+Ni3Si/Ni(s.s)+Cr3C2+Ni3Si/Ni(s.s)+Cr3C2+MC+Ni3Si/Ni3Si+MC +Ni(s.s)/GH3044。

3.3 接头硬度分析

接头生成产物的不同,会影响接头的硬度分布。图5为接头的硬度分布图,可看出接头显微硬度呈中间高两边低的变化趋势。母材的硬度变化不大。在接头Ⅱ区域显微硬度达到最大值,说明此处生成大量脆而硬的金属间化合物相,从图4b也可以看到这个区域主要分布着白色的大颗粒,其为Ni3Si和C-Cr化合物组成的混合物,而Ni3Si属于脆硬性相[17];Ⅰ、Ⅲ和Ⅳ区域均匀缓慢变化,向母材靠近硬度值持续下降,这些区域Ni基固溶体的含量比较高,且随着元素的进一步扩散脆性相相对减少,因此硬度呈逐渐降低趋势。

图5 接头的硬度分布图Fig.5 Hardness distribution of joint

3.4 接头的剪切强度分析

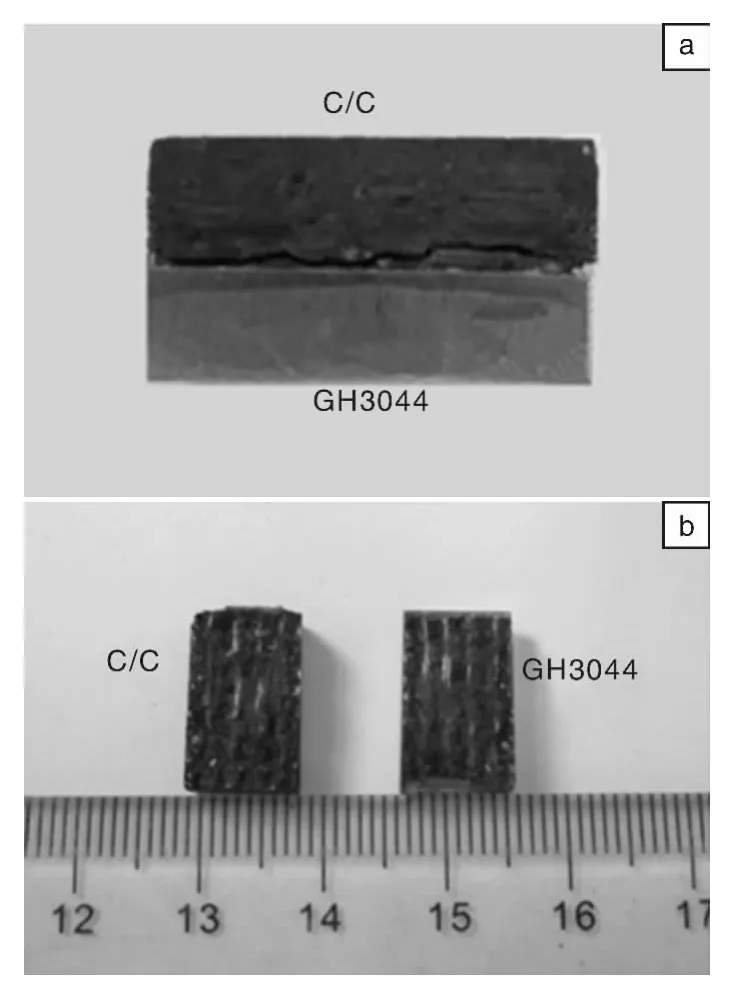

由剪切强度测试结果可知,与C/C复合材料相比,钎焊试样的剪切强度比较高,最高可达35.08 MPa,高于C/C复合材料的层间剪切强度(26.1 MPa)。由断裂试样的侧面可以看出(图6a),断裂面位于C/C复合材料母材的一侧,说明接头焊接强度已经超过了C/C复合材料本身层间强度,从强度测试后的断口(图6b)可以看到镍合金一侧粘有大量的C/C复合材料。从接头的载荷-位移曲线(图7)可以看到,断裂表现为假塑性断裂。剪切分为3个阶段:第一阶段接头所承载的力不断增加;第二阶段,接头有部分断裂,但是仍能承受较大的力;第三阶段,载荷增加到一定程度时,接头发生断裂失效。接头断口C/C一侧很不平整,说明裂纹在接头中扩展时遇到大量的阻碍,发生多次偏转。根据断口的特点,C/C复合材料钎焊连接强度较高的原因主要有两个:①SiC涂层起到很好的过渡作用,缓冲了C/C复合材料与镍基高温合金因热膨胀系数不匹配所引起的热应力,热应力在界面处的积聚转向C/C复合材料内;②钎料与表面改性的C/C复合材料生成的反应层具有一定的韧性和强度,导致断裂发生在C/C复合材料一侧。

图6 接头断裂形貌:(a)剪切断裂试样照片,(b)接头的断面照片Fig.6 Fracture morphology of joint:(a)fracture sample and(b)fracture suface of joint

图7 表面SiC改性的C/C-GH3044接头力-位移曲线Fig.7 The lord-displacement curve of surface modified C/CGH3044 joint

4 结论

(1)在1 180℃的钎焊温度下,Ni71CrSi钎料可以很好地润湿SiC表面改性的C/C复合材料。由于SiC涂层对热应力的缓冲作用,钎料与表面改性C/C复合材料的润湿界面结合牢固,可有效避免因存在残余热应力而产生裂纹。

(2)表面改性的C/C复合材料与镍基高温合金连接较好,接头的剪切强度可达35.08 MPa,断裂方式呈假塑性断裂。

(3)接头的显微硬度呈两边低中间高的趋势,且形成表面改性C/C/Ni(s.s)+Cr7C3+Ni3Si/Ni(s.s)+Cr3C2+Ni3Si/Ni(s.s)+Cr3C2+MC+Ni3Si/Ni3Si+MC+Ni(s.s)/GH3044界面结构。

References

[1]Li Hejun(李贺军).炭/炭复合材料[J].New Carbon Materials(新型炭材料),2001,6(2):79-80.

[2]Li Hejun(李贺军),Luo Ruiying(罗瑞盈),Yang Zheng(杨 峥).碳/碳复合材料在航空领域的应用研究现状[J].Journal of Material Engineering(材料工程),1997,(8):8-10.

[3]Wang Huiyang(王会阳),An Yunqi(安云岐),Li Chengyu(李承宇),et al.镍基高温合金材料的研究进展[J].Materials Review(材料导报),2011,25(18):482-485.

[4]Wang Jie,Li Kezhi,Li Hejun,et al.Partial Transient Liquid Phase BondingofCarbon/Carbon CompositesUsingTi-Ni-Al2O3-Si Compound as Interlayer[J].Journal of Alloys and Compounds,2013,550:57-62.

[5]Howling G I,Ingham E,Sakoda H,et al.Carbon-Carbon Composite Bearing Materials in Hip Arthroplasty:Analysis of Wear and Biological Response to Wear Debris[J].Journal of Materials Science,2004,15(1):91-98.

[6]Guo Lingjun(郭领军),Guo Chen(郭 琛),Li Hejun(李贺军),et al.C/C复合材料与镍基高温合金连接接头的力学性能和微观结构[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2011,40(1):194-198.

[7]Shen Yuanxun,Li Zhenglin,Hao Chuanyong,et al.A Novel Approach to Brazing C/C Composite to Ni-Based Superalloy U-sing Alumina Interlayer[J].Journal of the European Ceramic Society,2012,32:1 769 -1 774.

[8]Tian Xiaoyu(田晓羽).Technical and Mechanism Study on Brazing of C/C Composites to GH99 Nickle-Base Superalloy(C/C复合材料与GH99镍基高温合金钎焊工艺)[D].Harbin:Harbin Institute of Technology,2010.

[9]Zhang Shumei(张书美),Li Kezhi(李克智),Wang Jie(王杰),et al.Ni/Ti中间层部分瞬间液相法连接C/C复合材料和 GH3044[J].Journal of Solid Rocket Technology(固体火箭技术),2012,35(3):414-418.

[10]Duan Huiping(段辉平),Li Shujie(李树杰),Zhang Yonggang(张永刚),et al.SiC陶瓷与镍基高温合金的热压反应烧结连接[J].Chinese Journal of Rare Metals(稀有金属),1999,23(5):1-8.

[11]Lin G B,Huang J H,Zhang H.Joints of Carbon Fiber-Reinforced SiC Composites to Ti-Alloy Brazed by Ag-Cu-Ti Short Carbon Fibers[J].Journal of Materials Processing Technology,2007,189:256-261.

[12]Peng H,Fu Q G,Jia B L,et al.Thermal Shock Resistance of SiC/MAS-LAS Multilayer Joint of Carbon/Carbon Composites to LAS Glass-Ceramic[J].Materials Science & Engineering A,2012,556:607-611.

[13]Zhang Yong(张 勇),Zhang Guoqing(张国庆),He Zhiyong(何志勇),et al.Cr与 B对镍基高温钎料在Cf/SiC陶瓷基复合材料上润湿性的影响[J].Transactions of the China Welding Institution(焊接学报),2007,28(12):93-96.

[14]Zhang Qiyun(张启运),Zhuang Hongshou(庄鸿寿).Manual of Brazing and Soldering(钎焊手册)[M].Beijing:China Machine Press,2008.

[15]Guo LJ,Li H J,Guo C,et al.Joining of C/C Composites and GH3128 Ni-Based Superalloy with Ni-Ti Mixed Powder as an Interlayer[J].Rare Metal Materials and Engineering(稀有金属与工程),2011,40(12):2 088-2 091.

[16]Chen Jianyi(陈建毅),Huang Hui(黄 辉),Xu Xipeng(徐西鹏).钎焊超硬磨料工具的研究进展[J].Tool Engineering(工具技术)2007,41(2):9-13.

[17]Jia Lei(贾 磊),Xie Hui(谢 辉),Lv Zhenlin(吕振林).Ni3Si金属间化合物及其合金的研究现状与进展[J].Foundry Technology(铸造技术),2008,29(4):542-545.