箱梁钢筋整体加工入模施工的关键技术

2013-11-06武春娥

武春娥

(山西路桥集团国际交通建设工程有限公司,山西太原 030006)

随着我国公路建设事业的不断深化发展,公路工程的施工工艺与施工技术也日趋完善,预制箱梁采用钢筋整体加工入模法施工,可以解决传统施工工艺中模板工程与钢筋加工工程相互干扰的问题。

1 工艺原理

通过对传统工艺(箱梁钢筋绑扎、模板安装都在箱梁预制台座上进行的工艺)进行分解,将传统施工工艺中的钢筋绑扎工序分解到钢筋加工场,在钢筋加工场完成底板、腹板整体式钢筋和顶板整体式钢筋的绑扎后,用整体式钢筋吊装架解决吊装过程中的吊装稳定和吊装平衡问题,然后钢筋整体吊装入模。

2 施工的优缺点

该技术在一定程度上解决了移动模架现浇梁施工方法中均为流水作业的缺点,实现了部分工序的同步作业,缩短了施工周期,优化了施工工艺,丰富了施工手段。与传统的作业方法相比,减小各工序间的干扰,对整体进行统筹分配更加合理、平衡,衔接紧密,提高了生产效率。运用整体式钢筋吊装架配合龙门吊进行吊装,使吊装入模工艺更加安全、完美。

3 施工工艺流程及操作要点

3.1 施工工艺流程

施工工艺流程见图1。

3.2 操作要点

3.2.1 施工准备

1)技术准备;2)人员准备;3)施工机械准备;4)原材料准备。

3.2.2 箱梁预制台座施工

箱梁预制台座纵向按二次抛物线设置,在跨中设置向下的反预拱度,上铺钢板作为箱梁预制时的底模。台座内部横向设有预埋PVC管,作为下对拉丝杆的预留通道,用于侧模下端的定位和紧固。

3.2.3 模板制作和安装

模板要满足以下要求:1)具有必须的强度、刚度和稳定性。2)模板板面光滑平整,接缝严密,确保在强烈振动下不漏浆。3)装拆容易、施工操作方便,保证安全。模板制作完成后,先在箱梁预制台座上安装侧模,待底板和腹板的整体钢筋吊装入模后再安装内模。由于钢筋是整体式加工入模,腹板混凝土振捣用插入式振捣器较为困难,所以在侧模上应安装附着式振捣器。

图1 箱梁钢筋整体加工入模施工工艺流程图

3.2.4 钢筋加工场建设

钢筋加工场建设体现符合标准、节约用地、节省投资、环保节能、合理实用的原则,符合施工使用要求。钢筋加工场内根据施工进度和实际需要设置箱梁底板、腹板整体式加工台座和顶板钢筋整体加工场地,顶板钢筋整体加工场地施工较为简单,原地面充分压实用低标号混凝土做硬化处理、加以整平即可。

3.2.5 箱梁制作

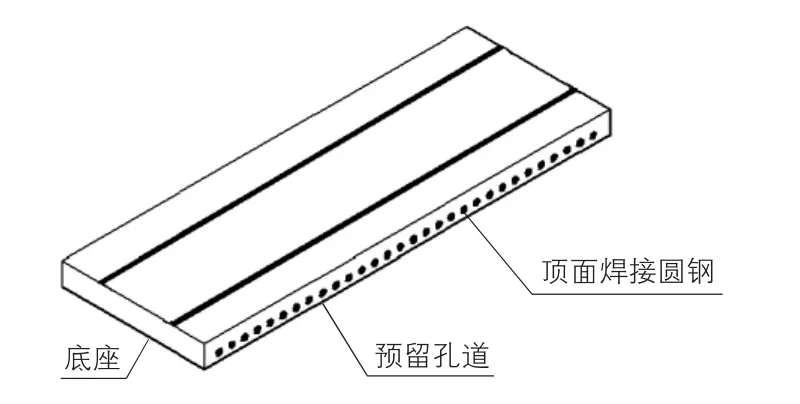

1)底板、腹板整体式钢筋台座制作,整体式钢筋台座结构示意图见图2。a.先进行原地面整平,LT622B压路机错轮碾压4遍,保证不翻浆下沉,再铺20 cm砂砾错轮碾压4遍。b.在碾压好的场地上用C15混凝土整平硬化。c.支立钢筋台座浇筑模板,钢筋台座的大小尺寸和预制台座保持一致。模板内部横向每隔1 m预设一道PVC管道作为对拉丝杆的预留孔道,用于整体式钢筋工作架的下部固定。d.用C25混凝土浇筑钢筋台座,浇筑时在台座的顶面四周预埋5 cm角钢,顶面内部每隔1 m横向预埋一排Φ12短钢筋。e.用3 mm厚钢板进行台座顶面铺装,并与预埋的角钢和钢筋焊接牢固,打磨光滑。f.在底模钢板上纵向通长焊接两根φ10圆钢,两圆钢焊接顺直,距边线20 cm的距离平行分布中线两侧,以方便箱梁底板钢筋绑扎及混凝土垫块的安装。

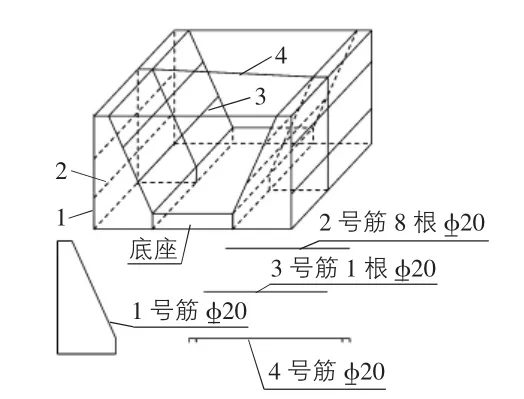

2)底板、腹板整体式钢筋工作架制作。整体式钢筋的绑焊在工作支架的协助下完成。a.按图3在钢筋加工场完成1号筋,2号筋,3号筋的加工(工架内侧为3号筋,外侧为2号筋),将1号筋纵向按1.5 m左右的距离均匀分布,并以同台座垂直的方向与台座侧面贴死,2号筋、3号筋以图3连接方式进行内外侧焊接固定,处于腹板位置的3号筋同时要起到预制箱梁腹板钢筋准确定位的作用。b.工作架制作好后使其紧贴台座用对拉杆将其下部固定,上部用4号筋按纵向2 m左右的距离固定,防止工作架绑扎时受挤压变形,其两端的卡口刚好能卡入2号筋。c.工作架定位后经试验、监理检测、验收后投入使用。

图2 整体式钢筋台座结构示意图

3.2.6 钢筋加工并制作整体式钢筋、正弯矩波纹管安装

1)整体式钢筋制作。a.钢筋加工前认真阅读图纸,掌握图纸设计要点。b.进行屈服强度、抗拉强度、伸长率和弯曲性能试验及焊接性能试验。c.按不同等级、牌号、规格及生产厂家分批验收、堆放,设立标志。保护钢筋不受机械损伤及产生锈蚀和表面破损。d.加工钢筋按图纸和施工规范要求在底板、腹板工作台座和顶板预留工作场地上绑扎,完成底板、腹板整体式钢筋和顶板整体式钢筋的制作。2)正弯矩波纹管安装。箱梁底板、腹板整体式钢筋绑扎完成后,在整体式钢筋上进行正弯矩波纹管的安装定位,安装定位时要注意以下几个方面:a.波纹管应与钢绞线束配套,预留工作长度。b.波纹管定位准确、线性顺畅、圆滑,浇筑时不上浮。c.波纹管管节连接平顺、牢固,接头进行处理,保证不漏浆。

3.2.7 整体式钢筋吊装入模

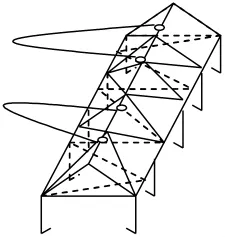

1)制作吊装架。a.用Φ22钢筋焊接制作呈三面结构的钢筋骨架,使其与腹板钢筋外侧的顶部宽度一致,断面为正三角形,每两根骨架钢筋之间每隔40 cm用剪力筋焊接连接。b.底面两侧按1.5 m的间隔距离安装吊钩,顶面靠近两端的部位分别焊接两个间距3 m的吊环以满足吊装使用。2)吊装架验收检查及安全吊装入模。a.组织试验和监理人员对吊装设备、吊装架进行检查验收,安全验收合格后准备吊装。b.用吊装架对底板、腹板整体式钢筋进行吊装入模,吊装时整体式钢筋骨架上增加临时横撑及固定钢筋,待整体式钢筋安全吊装完毕,准确入模定位后再予以拆除。c.安装内模。d.用吊装架对顶板整体式钢筋进行吊装入模。e.进入预制箱梁的下道工序。吊装架结构示意图见图4。

图3 钢筋工作架结构示意图

图4 吊装架结构示意图

4 质量控制

4.1 原材料的质量控制

1)掌握材料信息,选择产品质量好、有信誉的供货厂家。2)施工队、材料部和试验室相互配合,做好材料进场的检查验收工作,严把材料质量关。3)各种进场的原材料应出具其合格证书,确保使用过程的质量和安全。

4.2 对施工过程中实行质量管理控制

1)严格执行三级技术交底制度,通过技术交底,使施工任务明确,施工过程更加条理有序。2)对工序要点的控制。对施工中的关键工序,派专人进行监督检查,进行过程跟踪控制,随时检查其质量性能是否满足要求。3)施工中组织做好自检、互检和交接检工作,并认真执行监理报验程序,对成品、半成品严格按照评定标准要求的频率及允许误差进行检验,及时排查质量隐患,从而充分确保质量管理的过程控制有序有效。

5 效益分析

1)该方法采用钢筋集中加工绑扎、整体运输吊装入模,其先进性体现在保证施工质量的前提下加快了施工进度、缩短了工期、降低了管理成本,节约了传统施工过程中产生的大量人工设备费用。2)先进的生产工序,使得原材料因地制宜、合理利用、减小了浪费,符合现代科学管理体系。

6 社会效益

1)通过该技术在工程中的成功实践,树立了良好的企业形象,为项目完工起了积极推动作用,对高速公路建设的发展做出了积极贡献。2)该方法在工地的顺利推广有效地解决了箱梁施工中各工序间相互干扰影响施工进度等难题;该工法流水作业,工效高,节约了大量劳动力,在按期完成施工任务、降低施工成本的同时保证了施工质量,该技术在公路工程施工中值得广泛推广和应用。

7 结语

我们现代使用这种施工方法,不管从社会的角度还是经济上,都有很大的提升、改变,解决了传统施工方法的不足,为将来桥梁施工探索了新的施工方法,节约成本,缩短工期,加快施工进度,为施工工期挣得一定的时间,这种施工方法在我们交通建设中值得学习利用。