液气分离器薄板焊接接头质量控制

2013-11-06马世辉

马世辉

(承德石油高等专科学校,机械工程系,河北承德 067000)

液气分离器是与节流管汇配套使用,用于脱离钻井液中游离气体,可应用于欠平衡钻井和含硫化氢气体的钻井液处理。液气分离器属压力容器,板厚8~12 mm压力容器薄板焊接问题一直是行业长期存在的问题。某厂生产板厚8~12 mm φ800/0.9 MPa液气分离器,其材质为Q245R,其焊接工艺为内层用焊条电弧焊焊接,外层用碳弧气刨法清根后,埋弧自动焊完成焊接。射线检测拍片发现部分底片存在密集型气孔。因而查找原因,采取诸多措施后,有效去除了密集型气孔。

1 质量控制措施

1.1 工艺改进

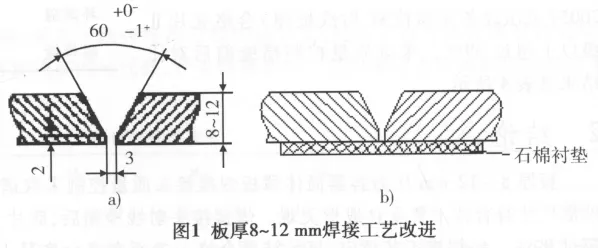

图1a)为工艺改进前的工艺措施,其焊接方法为埋弧自动焊加焊条电弧焊,在生产过程中发现,生产效率低、焊接工作量大且质量不稳定。由于埋弧自动焊焊接熔深大,焊缝质量优异,劳动条件好等优点。因而,考虑采用对工艺参数的波动和工件装配质量不敏感的石棉板做成的临时工艺垫板法进行焊接,见图1b),采用石棉衬垫埋弧自动焊可采取较大的焊接线能量。

1.2 焊接工艺分析

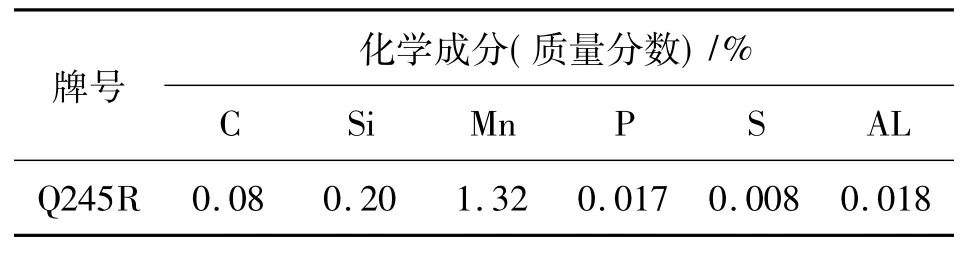

Q245R因含碳量较低,焊接性较好,其化学成分表1所示。石棉板做成的临时工艺垫板法采用高锰高硅低氟熔炼焊剂 HJ431,配合焊剂H08MnA焊丝,以提高抗气孔能力。焊前清除焊件表面铁锈、油污和水分等杂质,焊剂需在250℃烘焙2 h。

焊接线能量E的大小对保证焊接接头质量至关重要,焊接线能量大,8~12 mm板厚会出现焊接变形、烧穿、夹渣的产生,焊接线能量小会出现未焊透、密集型气孔等问题。

表1 Q245R化学成分

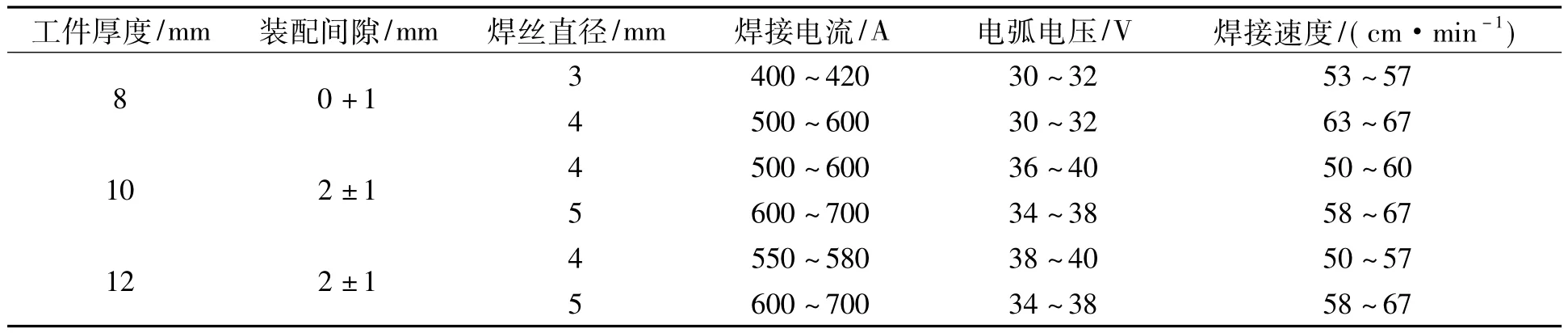

表2 石棉垫板埋弧自动焊焊接主要工艺参数

1.3 焊接工艺评定结果分析和评定

1)化学成分分析(见表3)

2)力学性能分析

在焊接工艺试板上制取试件进行拉伸、弯曲和冲击试验的力学性能试验,其结果为焊接接头抗拉强度为490 MPa,冲击韧度焊缝处为36.5 J/cm2,熔合区35 J/cm2,焊缝冷弯180°(包括面弯、背弯、侧弯)结果合格,证明焊缝力学性能合格。

3)无损检测

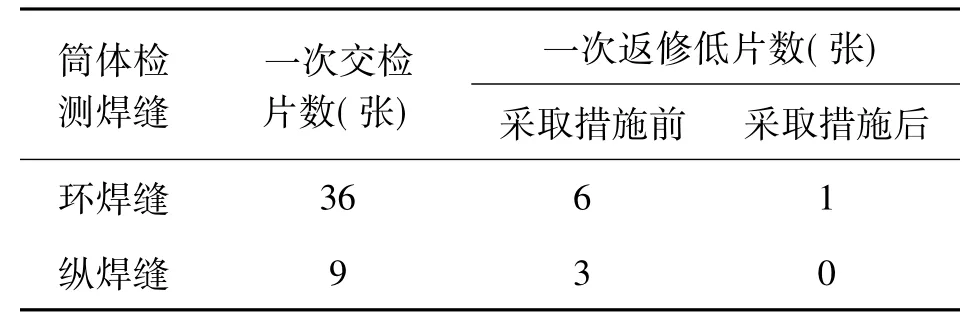

对试样焊制后,焊接接头外观检测,焊缝外形尺寸符合技术要求且成形美观,按照JB/T4730-2005《承压设备无损检测 射线检测》合格底片Ⅱ级以上超过99%。采取质量控制措施前后对比结果见表4所示。

表3 熔敷金属化学成分

表4 两台液气分离器射线检测结果

2 结论

板厚8~12 mm压力容器筒体薄板焊接接头质量控制采取诸多措施后,焊接接头外观检测后,焊缝外形尺寸符合技术要求且成形美观。焊接接头射线检测后,底片无出现密集型气孔,合格底片Ⅱ级以上超过99%。经焊接工艺评定,显示结果合格。进而在多台产品上应用,证明采取的措施保证了焊接质量,取得了较好的效果。

[1] 中国机械工程学会焊接分会.焊接手册[M].北京:机械工业出版社,2007.

[2] 陈祥坤,江明茂,戴丽杰.锅筒环缝石棉衬垫法埋弧自动焊接工艺[J].电焊机,2005,35(8):18-20.