给我一个3D 打印机还你一架喷气式飞机

2013-11-06杨恩泉

■ 杨恩泉

作为具有前沿性、先导性的新兴技术,3D 打印技术作为“第三次工业革命的重要标志”,被认为是推动新一轮工业革命的重要契机。

世界主要国家竞相从战略高度重视发展3D 打印

3D 打印技术的历史由来已久。1986年,美国3D System 公司推出了第一款工业化的“3D 打印”设备,1990年开始销售,短短几年中,形成了巨大的市场。近年来,美国以企业和大学及科研机构等半政府半民间的组织为主导力量,明显加大加快了对3D 打印技术研发的组织力度。2009年,以美国相关大学为主的“增材制造路线(RAM)研讨会”就未来5-10年的技术发展进行了广泛的讨论,并发表了较有影响的路线图研讨报告。根据这一报告的建议,由爱迪生焊接研究所(EWI)牵头于2010年成立“增材制造共同体AMC(Additive Manufacturing Consortium)”,试图将相关的制造商与供应商同大学及研究机构联结成为一个互动良性促进发展的生态组织,共同解决3D 打印技术中还存在着的大量问题。AMC 目前已有30 余家企业、研究所、大学、军方和政府等机构成员,以金属材料的增材制造技术为主,每季度活动一次。目前,AMC 整合EWI 及其成员的设备、技术和专业知识,初步构成了一个分布式、网络化的增材制造“国家实验平台中心NTBC(National Test Bed Center)”。AMC 和NTBC 的使命就是提高3D 打印增材制造技术的成熟度,促进相应的产业投资,在全美范围内将这一新兴的制造方式早日转化为主流的制造方式。自2011年起,AMC 每年都向其会员发布增材制造的现状报告。此外,近3年来美国政府、军方及企业还多次组织3D 打印技术的有奖挑战大赛,希望以此加速相关技术的发展、应用和普及。

尽管美国在3D 打印的整体技术上领先全球,但在基础研究设施、研发组织和政府支持上,欧盟明显领先。首先,欧盟在政府研发方面的投入要大于美国(不计不公开的国防军事投入),著名的大型合作项目包括英国的增材制造创新中心、欧盟第六框架项目大航空航天组件快速生产Rapolac(Rapid Production of Large Aerospace Components),全程专注航空航天的SMD(Shaped Metal Deposition)技术等。其次,欧洲工业界也主动组织形成3D打印产业群,开发增材制造的市场。一度形成原始创新技术源于美国,但其后的研发和应用及商业化却是由欧盟等国家完成的局面。此外其他一些国家也都竞相从国家战略高度重视发展增材制造业,澳大利亚近期制定了金属堆积制造路线,南非正在扶持基于激光的大型堆积制造机器的开发,日本也在着力推动堆积制造技术的推广应用。

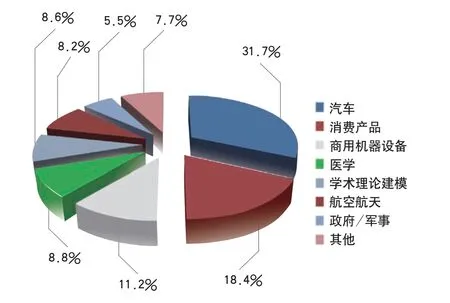

3D 打印行业处于迅速兼并与整合过程中,专利成为竞争的重要武器。2011年,3D 打印产业的市场规模为17亿美元。目前,快速成型技术的市场应用份额如图1 所示,其中航空航天约占8%。目前,全球有两家3D 打印机制造巨头,分别为3D System 和Stratasys,均在美国上市,2011年营业收入分别为2.3亿美元和1.6亿美元。3D Systems 公司自2009年以来已连续收购了25 家公司,并于2011年11月收购了3D打印技术的最早发明者和最初专利拥有者Z Corporation 公司之后,一举奠定了在3D 打印领域的龙头地位。Stratasys 公司继2011年5月收购Solidscape 公司之后,又于2012年4月与以色列著名3D 打印系统提供商Objet 宣布合并。当前,国际3D 打印行业正处于迅速兼并与整合过程中,行业巨头正在加速崛起。3D 打印行业巨头积极展开收购行动,在扩大公司规模的同时也吸收了大量的相关专利,并以此专利优势,在专利上限制对手的发展。目前全球拥有3D 打印专利前5 名的公司见图2、表1。

从2005年开始,3D Systems 利用自己的专利优势成功狙击了纳博特斯克的7 项专利申请。2012年底,3D Systems 又控告Formlabs 公司推出的初级3D 打印机涉嫌侵犯其专利技术。

图1 快速成型市场的行业应用份额

图2 全球拥有3D打印专利前5名的公司比较情况

表1 全球拥有3D打印专利前5名的公司

我国3D 打印的技术水平基本与国际同步,但在产业化方面严重失同步。20 世纪90年代初,我国开始推进增材制造设备,即3D 打印机的研发,在快速成型技术方面取得了长足进展。我国的华中科技大学、清华大学、西安交通大学、北京隆源公司、中航重机激光和南京航空航天大学等单位,于上世纪90年代初率先开发快速成型设备,以及进行相关技术的研究、开发、推广和应用。其中,清华大学成功开发了无木模铸造工艺(Patternless Casting Manufacturing),即采用逐点喷洒粘结剂和催化剂的方法来实现铸造沙粒间的粘结。华中科技大学研发出世界最大激光快速制造装备,使得我国在快速制造领域达到世界领先水平。西安交通大学研制出了激光快速成型设备LPS、SPS 系列成型机,并成功推向国内外市场。在国家科技部领导和组织下先后成立了近10 家旨在推广应用快速成型技术的“快速原型制造技术生产力促进中心”,863/CIMS 主题专家组还将快速成形技术纳入目标产品发展项目。可以说,我国在典型的快速成形设备、软件、材料等方面的研究和产业化方面获得了重大进展,我国快速成形技术的研究工作基本与国际同步。但在快速成形技术新设备研发和应用方面我国则落后于国外。国外快速成形技术在航空领域有超过8%的应用量,而我国在这方面的应用量则非常低。据估计,3D 打印设备在我国企业级装机量在400 台左右,2010年以来年均增速为70%左右,市场规模超过1亿元。

3D 打印产品

2013年1月16~20日,巴黎时装周,首次展出3D 打印机制作的服饰,小到手链,大到衣服。

2013年4月9日比特网消息,德国Doppelbock 大学发明了全球首台可自我复制的3D 打印机,支持打印比自己小点的子3D 打印机。

2013年4月18日人民网消息,英国伦敦皇家医院的牙医兼移植专家安德鲁·达乌德为因恶性肿瘤切除左脸的60岁的埃里克·莫杰利用3D打印重塑了左脸,并且可以正常的喝水进食。

当前,国际3D 打印行业正处于迅速兼并与整合过程中,专利成为竞争的重要武器,行业巨头正在加速崛起。

3D 打印技术在航空领域的应用情况

3D 打印技术将以其革命性的“制造灵活性”和“大幅节省原材料”在制造业掀起一场革命,它最适合应用于多品种、小批量、结构复杂、原材料价值量高的结构制造领域,因此有望在航空制造领域获得广泛应用。

欧美已将3D 打印技术视为提升航空航天领域水平的关键支撑技术之一。3D 打印技术在航空领域的应用主要集中在3 类:其一是外形验证,整机和零部件外形评估和测试、验证;其二是直接产品制造,例如无人机的机翼、云台、油箱、保护罩等,美国一些大飞机中也有多个零部件采用3D 打印直接制造;其三是精密熔模铸造的原型制造,采用精密浇铸工艺来制作部件前的原型等。

波音公司已经利用3D 打印技术制造了大约300种不同的飞机零部件,包括将冷空气导入电子设备的形状复杂导管。目前波音公司和霍尼韦尔正在研究利用3D 打印技术打印出机翼等更大型的产品。

空客在A380客舱里使用3D打印的行李架,在“台风”战斗机中也使用了3D 打印的空调系统。空客公司最近提出“透明飞机概念”计划,制定了一张“路线图”,从打印飞机的小部件开始,一步一步发展,最终在2050年左右用3D 打印机打印出整架飞机。“概念飞机”本身有许多令人眼花缭乱的复杂系统,比如仿生的弯曲机身,能让乘客看到周围蓝天白云的透明机壳等,传统制造手段难以使用,3D 打印或许是一条捷径。

GE 航空2012年11月20日收购了一家名为Morris Technologies 的3D 打印企业,计划利用后者3D 打印技术打印LEAP 发动机组件。GE 把这次收购看作是对新制造技术的投资,认为具备处理新兴材料与复杂设计的工艺制造开发能力,对GE 的未来至关重要。

美国空军对3D 打印也抱以厚望,近日与3D Systems 签约,投资29.5亿美元用于其开发打印F-35战机和其他武器系统的3D 打印系统。

中航重机激光技术团队早在2000年前后,就已经开始投入“3D激光焊接快速成型技术”研发。目前,中航重机激光产品已经应用于我国多款新型军用飞机上,并起到关键作用。除了军用飞机,中航重机激光还在开拓世界最先进四代航空发动机最核心技术之一——整体叶盘应用市场,以及大型水面水下舰艇市场。

北航同我国主要飞机设计研究所等单位进行“产学研”紧密合作,瞄准大型飞机、航空发动机等国家重大战略需求,历经17年在国际上率先突破了钛合金、超高强度钢等难加工大型复杂整体关键构件激光成形工艺、成套装备和应用关键技术,并已在飞机大型构件生产中研发出5 代、10 余型装备系统,已经受近10年的工程实际应用考验,使我国成为迄今世界上唯一掌握大型整体钛合金关键构件激光成形技术并成功实现装机工程应用的国家。2013年1月18日,王华明联合研发团队凭“3D 激光快速成型技术”获国家技术发明一等奖。

相比较传统制造业,3D 打印在制造模式、流程、供应链等方面发生巨大变化。其一,定制成为新标准。制造模式上,过去是生产线规模化生产,今后则可能更多的是数字化、个性化、分散化的定制生产,不再需要库存大量零部件,也不需要大量生产。其二,缩短上市时间。3D 打印无需机械加工或任何模具,就能直接从计算机图形数据中生成任何形状的零件,从而极大地缩短产品的研制周期。其三,更优越的产品性能。3D 打印的产品是自然无缝连接,结构之间的稳固性和连接强度要高于焊接等传统方法。其四,开放式的产品设计。3D 打印产品设计者与消费者之间可以通过互动改进产品,这个互动是双向的,消费者也可以自己设计产品。其五,改变离岸经济模式。3D 打印对产品供应链有重大影响,选择生产地时,劳动力成本不再那么重要,而是考虑如何接近消费者,传统过程的供应链就变得短了,使得传统的离岸经济模式得以改变。

欧美已将3D 打印技术视为提升航空航天领域水平的关键支撑技术之一。空客公司最近提出“透明飞机概念”计划,制定了一张“路线图”;GE 航空收购了一家3D 打印企业,美国空军对3D 打印也抱以厚望。

3D 打印产业的未来发展前景

对于3D 打印未来的发展前景,业界普遍看好。作为全国工业的主管部门,工信部准备组织研究制定3D 打印技术路线图、中长期发展战略,推动完善3D 打印技术规范和标准制定,研究制定支持3D 打印产业发展的专项财税政策。据报道科技部的3D 打印相关战略规划也正在研究制定中,近期即将公布。高德纳(Gartner)公司2012年的新兴技术炒作周期报告判断:3D 打印技术目前正在进入概念炒作的高峰阶段,在5~10年的时间内将迎来发展高峰。

据Wohlers Associates 报告分析,全球3D 打印产业产值在1988~2010年间保持着26.2%的年均增速。2011年3D 打印产业的市场规模为17亿美元,到2016年产业总产值将达到31亿美元,2020年将达到52亿美元,其中零部件制造将占80%。而对于快速成型应用领域,则市场更为广阔。2012年,全世界快速成型制造的产值估计为230亿美元,2015年产值将会达到350亿美元。

不过3D 打印技术要进一步扩展其产业应用空间,目前仍面临着一些瓶颈和挑战:一是成本方面,现有3D 打印机造价仍普遍较为昂贵,给其进一步普及应用带来了困难。二是打印材料方面,目前3D 打印的成型材料多采用化学聚合物,选择的局限性较大,成型品的物理特性较差,而且安全方面也存在一定隐患。三是精度、速度和效率方面,目前3D 打印成品的精度还不尽人意,打印效率还远不适应大规模生产的需求,而且受打印机工作原理的限制,打印精度与速度之间存在严重冲突。四是产业环境方面,3D 打印技术的普及将使产品更容易被复制和扩散,制造业面对的盗版风险大增,现有知识产权保护机制难以适应产业未来发展的需求。

3D 打印技术未来发展的主要趋势

随着智能制造的进一步发展成熟,新的信息技术、控制技术、材料技术等不断被广泛应用到制造领域,3D 打印技术也将被推向更高的层面。未来,3D 打印技术的发展将体现出精密化、智能化、通用化以及便捷化等主要趋势。

提升3D打印的速度、效率和精度,开拓并行打印、连续打印、大件打印、多材料打印的工艺方法,提高成品的表面质量、力学和物理性能,以实现直接面向产品的制造;开发更为多样的3D 打印材料,如智能材料、功能梯度材料、纳米材料、非均质材料及复合材料等,特别是金属材料直接成型技术有可能成为今后研究与应用的又一个热点;3D 打印机的体积小型化、桌面化,成本更低廉,操作更简便,更加适应分布化生产、设计与制造一体化的需求以及家庭日常应用的需求;软件集成化,实现CAD/CAPP/RP 的一体化,使设计软件和生产控制软件无缝对接,实现设计者直接联网控制的远程在线制造。

航空制造业整合3D 打印技术的建议

我国是制造业大国,3D 打印技术对中国诸多企业将是颠覆性的变革。我国航空制造业必须未雨绸缪,为迎接此技术革命做好准备。

其一,推进“产学研用”结合,拓展应用领域,延伸产业链,提高产业化程度。

其二,改变产品,如研发现有产品的数字版及3D 打印所需相应的软硬件。

其三,改变制造过程和方法,将现有制造系统智能化自动化,引入3D 制造系统,形成复合体系。增材制造和减材制造相辅相成,复合制造体系在今后将成为主流。

其四,改变商业模式。这一次新工业革命要求完全不同的价值获取与盈利模式,及相关的流程设计,资源配置和组织机构的形式。

其五,提前谋划专利布局,在发展初期就要放眼长远,更多地走自己的专利之路,努力抢占技术先机,积极进行合理的专利布局,包括国际市场专利布局,同时摆脱对国外3D 打印耗材的依赖,避免陷入不必要的专利泥潭,争取在未来的市场竞争中占据有利地位。

GE 收购3D 打印企业,某种程度上给航空企业提供了借鉴:通过一些资本化运作手段,兼并收购一些具有核心技术的3D 打印企业,以核心制造能力为重点,打造航空企业自身的价值元宝曲线,或许是在这次工业革命中实现快速赶超的有效途径。

3垄断生产:第二次工业革命(1840~1950年)

“集中发展到一定阶段,可以说就自然而然地走到垄断。因为几十个大型企业彼此之间容易达成协定;另一方面,正是企业的规模巨大造成了竞争的困难呢,产生了垄断的趋势。”(《列宁选集》第2 卷)

如果说第一次工业革命对生产关系的影响是产生了资本主义工厂制,第二次工业革命则因为电力的广泛应用而影响了石油、汽车、飞机等产业的变革甚至一系列新兴产业的诞生,美国和德国成为垄断组织最发达的两个国家。资本主义国家已经成为垄断组织的代言人。