离心除尘风机收尘过程数值模拟分析与预测

2013-11-04李元祥陈俊冬张明星陈海焱

李元祥,陈俊冬,张明星,石 岩,陈海焱

(西南科技大学a.环境与资源学院;b.工程技术中心,四川 绵阳 621010)

引言

离心通风机是一种应用广泛的通用机械[1],25%以上的离心风机不可避免地要输送含尘气体[2],因此可以考虑利用风机叶轮产生的离心力进行气固两相分离而达到除尘的目的。离心除尘风机是对离心风机进行改造而成,集除尘、通风于一体,具有通用性强、结构紧凑和低功率消耗等优点[3],用在矿井,工业锅炉和化工流程等领域通风时的预除尘阶段,能有效减小后续除尘设备的体积,部分解决现有除尘设备体积较大,受矿井空间、工业厂房占地限制的问题。

离心除尘风机的研发尚处于初步阶段,在蜗壳上所开的出灰孔是将固相颗粒与气体分离的必经通道,O.A.Troshkin等人研究的离心除尘风机对特定粉尘除尘效率可达70%[3],但其在蜗壳上同时开多个出灰孔,孔与孔会相互影响,不能测试出蜗壳上哪些位置适合开孔。邓广发[4]、郭宏伟[5]等人的实验同样不能评估出适合开孔的位置。潘海波等人仅对未经改造的原始风机进行了二维数值模拟[6],其模拟结果不能反映出粒子在三维空间内复杂的运动轨迹,并且没有对离心风机进行开出灰孔数值模拟,而至今尚未有人模拟原始风机被改造成有出灰孔的除尘风机后,颗粒在风机内部三维空间的运动情况。

为与郑娟[7]等人开发的流量Q=4000 m3/h的复合式小型高效滤筒除尘器联用,选择常温设计参数为流量Q=5000 m3/h,全压P=2900 Pa的5-51NO4.5A离心风机作研究对象,应用Fluent软件对此风机进行三维气固两相流数值模拟,通过模拟不同粒径粉尘颗粒在原始风机蜗壳内的运动轨迹,初步推测在蜗壳上开出灰孔时的除尘规律,然后模拟包裹上除尘箱体,在蜗壳上开单个平口出灰孔且孔位置变化时的颗粒轨迹,对比开孔前后颗粒轨迹的异同,再结合对各单孔除尘效率模拟值的分析及已有研究,对推测进行论证并得出结论,从而给更合理的设计离心除尘风机提供依据与指导。

1 颗粒在原风机蜗壳内运动轨迹模拟

1.1 模型建立

使用Gambit建立5-51型离心风机几何模型,将要模拟的整机划分为入口体、叶轮体和蜗壳体3个大的部分,根据风机模型画网格的需要,分成不同的子区域,再依据各个子区域具体情况采用不同形状、大小的网格,包括被延长的进出口管道,全风机一共划分为280多万个网格。

采用Fluent软件中的MRF(moving reference frame)多重参考坐标系,选用k-ε标准数学模型,使用固相颗粒分散相模型(Discrete Phase Model),考虑了重力,壁面采用无损失碰撞条件。

模拟风机的工况参数为:转速R=2900 r/min,流量Q=5000 m3/h,全压P=2900 Pa。入口直径为400 mm,故设入口流速为11.06 m/s,残差精度设置为10-6。单相空气流场计算收敛后,从入口面加入等量单一粒径的球形理想颗粒计算其运动轨迹,粉尘颗粒真密度ρ=2.23 g/cm3,粒径每间隔10μm取一组,区间为10~180 μm。

1.2 计算结果及分析

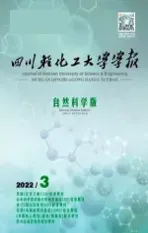

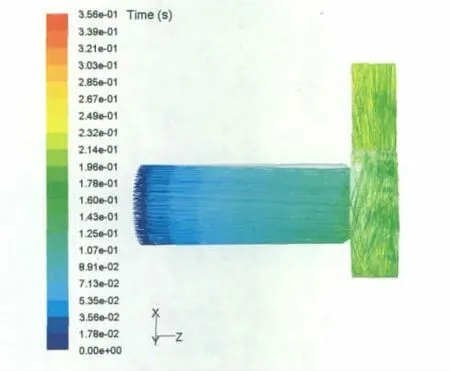

截取具有代表性的直径分别为20μm、50μm和120μm的粉尘颗粒运动轨迹如图1、图2所示。

图1 原风机电机侧颗粒运动轨迹

图2 原风机侧面直径120μm颗粒轨迹云图

由图1、图2可知不同粒径颗粒运动轨迹共性是:颗粒从入口面被释放后,受气流作用力而加速,通过被延长的进口管道与集流器进入叶轮,速度方向开始由轴向到径向转变,固相颗粒被叶轮内的旋转气流夹带着随机进入任意角度的叶轮流道,再从叶轮任意角度的边缘被甩出继而流向蜗壳的蜗板,从蜗壳螺旋线前方位置流出的粉尘受气流作用沿着螺旋线延伸方向前进,与后方位置流出的粉尘汇合,流向风机出口。

轨迹差异:由图1a知,粒径较小的颗粒质量轻,较多的表现出“流体”的特性,运动迹线接近于气体流线,甚至有一部分颗粒不与叶轮轴盘、叶轮前后盖以及叶片发生碰撞,粒径较小的颗粒从叶轮流道流出后以加速度2 rw向蜗壳壁运动,碰撞蜗壳壁后反弹幅度较小,而受离心运动的气流外排作用影响较大,导致粒径小的粉尘比粒径大的粉尘更容易向蜗壳壁集中;由图1c与图2知,粒径较大的颗粒更多的表现出“粒子”特性,随气流流动的趋势减弱,可以显著的观察到颗粒偏离气流运动的现象,粒径较大的颗粒易与叶轮部件发生碰撞,到达蜗壳壁后反弹幅度较大,在离心力,气流与重力的共同作用下与蜗壳壁发生多次碰撞和反弹,从而不易向蜗壳壁集中;由图1b知,中间粒径的颗粒,其运动轨迹兼具粒径较小颗粒的“流体”特性与粒径较大颗粒的“粒子”特性。

基于颗粒运动轨迹的共性和差异,推测在蜗壳上开平口出灰孔时所选风机应具有的除尘规律如下:

(1)形貌相同的同种粉尘颗粒,粒径大小不同则运动轨迹不同,粒径大小可能对颗粒能否被有效除去影响较大。

(2)蜗壳上部靠近蜗舌的地方,只有少量从蜗壳内回流的粉尘和从该处叶轮流道流出的粉尘经过,在蜗舌附近位置开出灰孔不合理。

(3)来自蜗壳上部的粉尘颗粒沿着螺旋线延伸方向前进,汇聚于蜗壳下部,可能在蜗壳下部开出灰孔较为合理。

(4)较多的粉尘颗粒离开风机时经过蜗壳螺旋线与风机出口外侧直线交汇处附近,具体位置如图3标号为7的开孔所示,在此处开出灰孔可能会取得较好的除尘效果。

(5)如果推测(2)、(3)、(4)正确,那么在蜗壳上只开一个出灰孔,并且当这个开孔的位置从蜗舌开始沿着蜗壳螺旋线延伸方向变化时,则此单孔的除尘效率应近似呈现依次增大的趋势。

为进一步确认推测结果的正确与否,对离心除尘风机进行单孔收尘数值模拟。

图3 电机侧蜗壳开孔示意图

2 蜗壳上开单孔时颗粒运动轨迹模拟

2.1 七个模型的建立

如图3示意,在风机外部包裹上除尘箱体,根据相关文献以及上述原始风机模拟的结果,沿着蜗壳螺旋线90°~360°,采用国内文献中较为简单的直接开孔法,在不同位置布置7个等尺寸的出灰孔,命名开孔边界条件全部为wall类型,然后划分网格,约用570多万个网格。将模型划分完毕后,导入fluent中设置计算参数,并将1号孔边界条件wall类型改为interior类型,让流体及颗粒通过,其他六个孔不变,重新保存cas以及dat文件。依次分别对2~7号孔重复1号孔的作法,得到其余6个cas以及dat文件,这样相当于等效的作出7个孔位置不同的单孔模型。因为这7个模型均由一个初始模型生成,网格完全相同,有效避免了网格不同造成计算结果误差的可能。

2.2 计算结果及分析

空气流场的计算结果表明,开单孔时风机的全压比未开孔时小20~100 Pa,相较原风机2900 Pa的全压,可以忽略。邓广发、郭宏伟等人的实验表明离心风机蜗壳上所开的出灰孔基本不影响风机的风量与全压[4],郁惟昌[8]、刘春霞[9]等人研究表明后向离心风机无蜗壳时全压下降相对值为16%~29%,而本文在风机蜗壳上仅开一个平口孔,对风机性能产生的影响理应较小,因此可以判断数值模拟的结果与实际相符。

定义颗粒逸出率:从风机出口流出的粉尘颗粒数与加入风机的颗粒数之比,则除尘效率可相应的定义:逸出率。设置合适的计算步长,分别等量加入直径为20μm,50μm,120μm单一粒径的球形粉尘颗粒,统计得出以上7个模型对应的共7个单孔的颗粒逸出率近似值,换算为除尘效率,用origin软件处理如图4所示。

图4 各单孔除尘效率模拟值

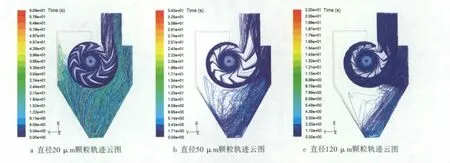

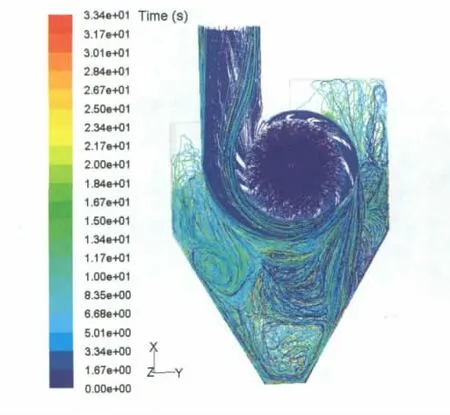

截取开6号孔且与图1方位对应时的电机侧直径20μm、50μm、120μm粉尘颗粒运动轨迹如图5所示,开3号孔时风机进风侧直径20μm颗粒轨迹如图6所示。

由图5与图1对比可知,三种粒径的颗粒在风机蜗壳内的运动轨迹较之未开孔前各自无变化,这表明1.2节的推测成立。由如图4知:直径20μm的粉尘颗粒各出灰孔除尘效率均不高,其中1~5号孔呈上升趋势,6、7号两开孔低于5号开孔,但高于1、2、3号开孔;直径50 μm的颗粒各孔除尘效率呈较明显的依次上升趋势;直径120μm的颗粒各孔除尘效率也都不高,除1号孔外,其余孔略高于直径20μm的颗粒。这些与1.2节的推测不完全一致,具体分析如下:

图5 6号孔电机侧颗粒轨迹

图6 3号孔风机进风侧直径20μm颗粒轨迹

如图5a与图6所示,直径20μm的颗粒基本沿着蜗壳螺旋线运动,很容易通过出灰孔流入除尘箱体内,由于受重力影响较小,气流跟随性强,一部分颗粒在气流漩涡带动下又很容易反向通过出灰孔逸出除尘箱体,不能被捕集,从而导致各孔对直径20μm的颗粒除尘效率都较低。观察图1a与图5a可知,直径20μm的颗粒,其运动轨迹在1~5号孔位置时紧贴着蜗壳壁,除尘效率呈上升趋势符合1.2节相关推测,但是部分颗粒轨迹在靠近6、7两孔时,只平行于蜗壳壁而不发生触碰,导致流入6、7两孔的粉尘增量较小,再者颗粒从6、7两开孔逸出的方向与气流方向基本相同,从而更容易被气流“诱导”发生反向逸出,因此6、7号孔除尘效率低于5号孔。流经6、7两开孔的粉尘量大于1、2、3号开孔,故除尘效率也高于这几个孔。郭宏伟[5]等人开的出灰孔与本文原理相似,其用密度较轻的面粉得到的实验结果也较好的符合了直径20μm的理想颗粒表现出的除尘规律。因此,颗粒反向逸出出灰孔制约了气流跟随性强的粉尘除尘效率的提高,扰乱了各孔除尘效率所应呈现的规律。

如图5b,直径50μm的颗粒虽然有较轻微的“触壁”反弹现象,但是运动轨迹依然基本沿着蜗壳螺旋线,进入除尘箱体也比较容易,相对直径20μm的颗粒而言,受自身重力影响较大,气流跟随性较弱,不容易被气流携带反向通过出灰孔逸出除尘箱体,故与1.2节的推测符合的较好。

如图5c,直径120μm的颗粒进入除尘箱体后,受自身重力影响相对更大,更不易逸出除尘箱体,但是其在风机蜗壳内运动时,“触壁”反弹现象非常严重,运动轨迹被蜗壳螺旋线与叶轮约束而呈折线型,颗粒进入除尘箱体的概率相对较低,故最终表现为除尘效率低于直径50μm的颗粒。

需要指出的是:因为实际上的碰撞不可能是理想的刚体碰撞,所以除去弹性非常好的颗粒,一般粉尘颗粒无论粒径大小,其反弹幅度均不会像粒径120μm的理想颗粒那么大,从而触壁反弹对除尘效率的影响可以忽略;当开平口出灰孔时,形貌相同的同种粉尘颗粒,粒径较大的受离心力较大,能更快地到达蜗壳壁然后通过出灰孔进入除尘箱体,由于自重较大,相对不易反向逸出,从而除尘效率相对较高[4-6],除尘规律也应类似于直径50μm的颗粒。

为更进一步确保1.2节推测的正确性,加入“触壁”反弹程度小于120μm的直径为70μm、90μm的颗粒,统计其除尘效率也很好的支持了1.2节的推测。

3 结论

根据模拟结果及已有研究完善并提炼1.2节推测,当开平口出灰孔时,对于一般粉尘:

(1)气流跟随性强的粉尘颗粒被气流携带反向逸出出灰孔制约了除尘效率的提高。

(2)形貌相同的同种粉尘颗粒,粒径较大的除尘效率较高。

(3)当能有效抑制“反向逸出”时,沿着蜗壳螺旋线位置变化着的单孔,其除尘效率近似呈依次增大的趋势。

[1]成心德.离心通风机[M].北京:化学工业出版社,2007.

[2]李建锋,吕俊复,张 海,等.排粉风机内部气固两相流动特性研究[J].流体机械,2008,36(2):22-26,60.

[3]Aslamova V S,Troshkin O A,Sherstyuk A N.Centrifugal blower-dust collector[J].Chemical and Petroleum Engineering,1987,23(4):187-189.

[4]鲁维加,邓广发,陈丽萍.离心除尘风机初探[J].通风除尘,1997(4):35-37.

[5]郭宏伟,葛仕福.离心除尘风机的试验研究[J].流体机械,2002,30(3):4-5,14.

[6]潘海波,郭宏伟,虞维平,等.离心除尘风机气固两相流动的数值模拟[J].流体机械,2005,33(6):11-13.

[7]郑 娟.井下复合式小型高效滤筒除尘器的研究[D].绵阳:西南科技大学,2011.

[8]郁惟昌,唐学波,卜庭栋,等.无壳风机的特性研究[J].暖通空调,2005,35(1):61-64.

[9]刘春霞,聂 波,陈金鑫.无蜗壳离心通风机性能研究[J].流体机械,2010,38(4):4-7.