钛合金铣削加工切屑形成机理的仿真与实验

2013-11-04于凤云

于凤云, 王 贺, 吴 林, 涂 元

(黑龙江科技大学 机械工程学院, 哈尔滨 150022)

钛合金铣削加工切屑形成机理的仿真与实验

于凤云,王贺,吴林,涂元

(黑龙江科技大学 机械工程学院, 哈尔滨 150022)

锯齿状切屑加剧刀具的磨损,降低零件表面质量。为研究锯齿状切屑的形成机理,通过ABAQUS仿真软件,建立钛合金 TC4正交切削二维模型,由此仿真模型得到锯齿状切屑,与实验得到的锯齿状切屑形貌进行对比,验证了仿真切削模拟的可行性。通过仿真得到单个锯齿状切屑形成的过程,分析了锯齿状切屑的形成机理,研究了进给速度对锯齿状切屑形成过程的影响。该研究为钛合金的铣削加工提供了理论依据。

TC4; 锯齿状切屑; 有限元分析

0 引 言

钛合金的优良特性主要表现在热稳定性,抗腐蚀性,耐高温性,高强度性,因此,广泛应用于航空航天和石油化工等领域。

钛合金在切削加工过程中很容易形成锯齿状切屑,由此引起切削力高频波动,加剧了刀具的磨损,降低零件表面质量。产生锯齿状切屑的同时还伴随着剪切带的出现,给切削加工带来困难。因此,研究锯齿状切屑对切削加工的发展具有重要意义。二十多年来,大部分研究人员认为绝热剪切是造成锯齿状切屑产生的根本原因所在[1]。最近几年,上海交通大学切削与磨削研究基地的学者综合分析了锯齿状切屑形状特征和组织形态变化等问题[2],从微观层面进行深入研究。

笔者采用数值模拟和切削实验相结合的方法,研究钛合金TC4锯齿状切屑的形成过程,分析其形成机理,为钛合金的铣削加工提供理论依据。

1 锯齿状切屑形成过程的仿真分析

1.1正交切削的几何模型

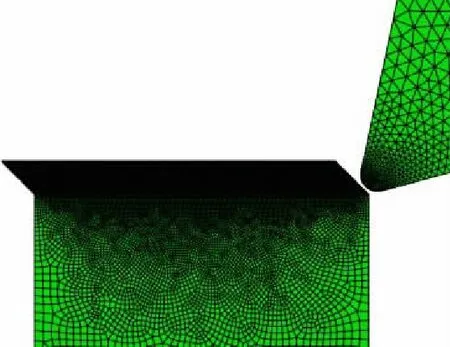

采用ABAQUS软件中的ABAQUS/Explicit显示动力学分析方法,模拟分析钛合金正交切削二维模型加工过程。为提高运算速度,保证其结果收敛,运算时将铣刀视为刚体,仅考虑被加工零件的塑性变形。为了避免网格的过度扭曲,创建工件尺寸时,将要切除的切屑向左端倾斜一定的角度,选择正交切削二维模型,如图1所示。为保证计算精度,节约计算时间,该模型切削区网格比较密集,远离切削区域网格越来越稀疏,网格划分时工件单元类型是四节点平面应变检索积分单元[3]。

图1 正交切削二维模型

1.2有限元模拟与实验验证

铣削加工过程中,加工设备为立式加工中心XH716E;刀具材料为YG8,整体硬质合金立铣刀,直径φ10 mm,前角12°30′,后角15°,螺旋角55°30′,刀具长度60 mm,切削部分长度30 mm,刀尖圆弧半径1 mm;转速n=600 r/min, 进给速度vf=150 mm/min,背吃刀量ap=1.0 mm,侧吃刀量ae=2.0 mm;电子显微镜为Olympus SZX12。

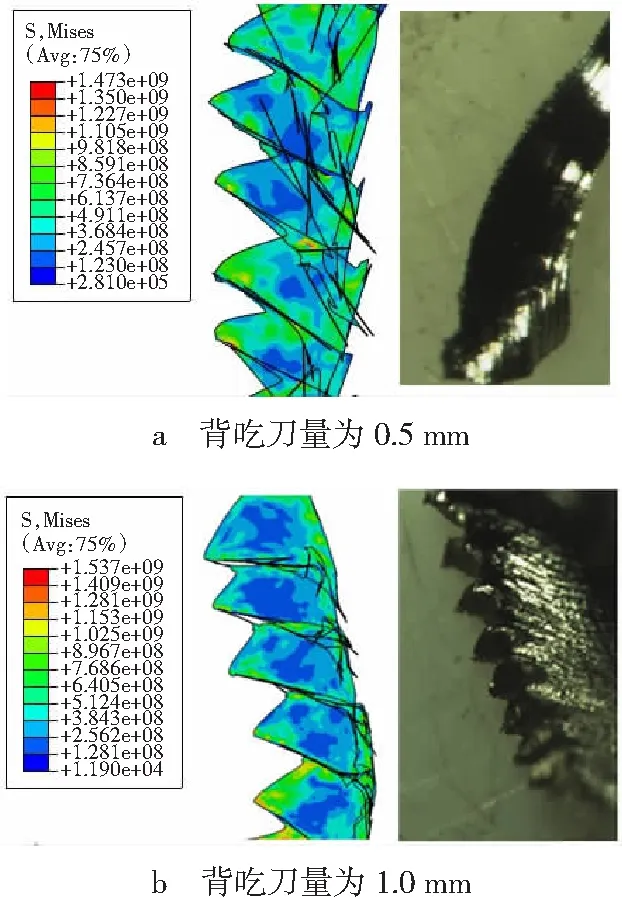

采用绝热分析法对钛合金的切削过程进行仿真模拟,在模拟切削过程中,铣削速度为18.84 m/min,背吃刀量分别为0.5、1.0 mm,在实验数据基本吻合的情况下,得到仿真切屑与实验切屑对比图,如图2所示。

图2 仿真与实验切屑对比

锯齿状切屑分为两类:绝热剪切切屑和挤裂型切屑,结合仿真得到的如图2所示切屑,发现其变形区主要集中在每个锯齿狭小的连接部位,所以切屑的类型属于绝热剪切切屑。将仿真分析得到的切屑与铣削加工获得的切屑进行比较,发现两种方式得到的切屑形状极其相似,均为锯齿状,因此,可以应用上述仿真模型模拟钛合金锯齿切屑的形成。

2 铣削过程等效应力分布仿真分析

2.1变形区的等效应力分布

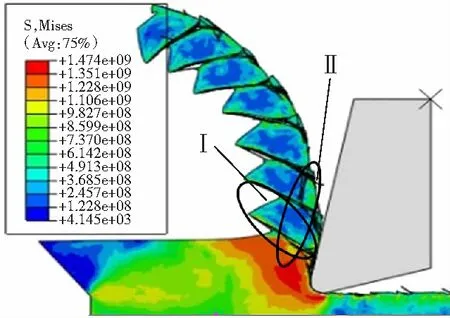

为有效预测刀具切削刃附近工件的变形情况及剪切面的变化,在背吃刀量0.5 mm,进给速度120 mm/min,刀具前角12°30′,后角15°条件下,得到变形区的等效应力分布,如图3所示。

图3 变形区的等效应力分布

从图3中可以看出,在铣削加工过程中第Ⅰ变形区和第Ⅱ变形区是相互关联的,前刀面的挤压使切削层金属产生剪切滑移变形,挤压越强烈变形越大,切屑在流经前刀面时挤压摩擦也就越大,直接导致第Ⅱ变形区等效应力增大。

第Ⅰ变形区最大等效应力为1 474 MPa,在刀尖附近区域应力集中,而后沿剪切面向上扩展到工件上表面,形成带状区域,结束一个应力变化循环。然后应力又在刀尖附近集中,单个锯齿的循环累积形成了连续的锯齿状切屑,如图4所示。

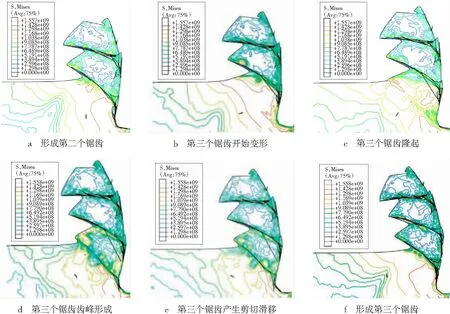

图4 单个锯齿形成过程及等效应力分布变化

2.2单个锯齿的形成过程

形成锯齿状切屑主要是由于材料的绝热剪切造成的。在铣削加工钛合金TC4过程中,热软化效应降低了它的强度,铣刀刃口附近的TC4材料产生热塑性失稳,导致整个变形区材料发生集中滑移,继而形成锯齿状切屑。

通过单个锯齿的形成过程的分析,有助于锯齿状切屑的形成机理及其表征的研究。当切削参数为背吃刀量0.5 mm、进给速度120 mm/min、刀具前角12°30′、后角15°时,得到单个锯齿形成过程及其对应的等效应力分布变化,见图4。

从第二个锯齿形成结束时的状态(图4a)开始分析,随着切削的进行,第三个锯齿开始变形(图4b),工件材料受前刀面的挤压而逐渐隆起,同时工件表面外凸加剧,此时为热塑性失稳临界点(图4c)。随着变形区的变形持续增大,锯齿开始出现,形成锯齿状切屑上表面(图4d),切削继续进行,应力集中加剧,变形区产生了集中剪切滑移,出现绝热剪切带(图4e)。TC4材料变形区剪切滑移现象继续进行,从图4f中已能够看到锯齿状切屑的下表面已经开始形成,锯齿形态出现。

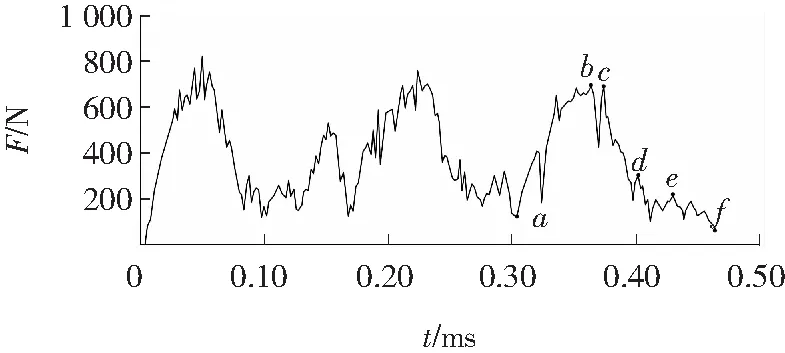

在背吃刀量0.5 mm、进给速度120 mm/min、刀具前角12°30′、后角15°条件下,得到锯齿形成过程中切削力的变化,如图5所示。

图5 锯齿结块发展过程中切削力的变化

图5中标记点a~f对应图4 中的图a ~f六个变化状态。可以看出,在a点切削力降至谷底,这正是第二个锯齿基本形成、第三个锯齿即将开始的时刻; 从a点到b点,切削力总体呈现增加趋势,这是锯齿状切屑上表面形成的主要变形阶段;经历短暂波动后,切削力回升至c点,此刻锯齿上表面出现隆起;从c开始至d点,切削力下降,锯齿下表面正在形成;在df区间段,切削力波动幅值减小,说明出现明显集中剪切滑移现象。因此,从切削力的周期性变化可以反映锯齿形成的过程。

3 锯齿状切屑形成机理

锯齿状切屑的形成理论普遍认为有以下两种——绝热剪切理论和周期性断裂理论。往往随着切削速度的提高,形成锯齿状切屑的原理也在发生变化,即由低速时的绝热剪切机理逐渐向高速时的周期性断裂机理过渡。

绝热剪切现象在有冲击载荷的高速变形过程中是普遍存在的,如在高速撞击、冲孔、切削、高速成型等过程中均会出现此现象。它是在高速应变速率变形条件下,材料塑性变形高度局域化的一种常见现象[4]。主要原因是,应变速率高,在一个相对狭小区域内剪切变形高度集中,由于塑性功产生的热量导致被加工材料局部温升增大,热软化现象加剧,材料发生热-黏塑性本构失稳,出现了绝热剪切带。随着切削速度的进一步提高,材料的塑性变形很小,材料失效以韧性断裂的形式出现。随着切削速度继续提高,形成锯齿形切屑的机理由热塑性剪切失稳机理逐渐过渡为周期性断裂机理[5]。

4 进给速度对锯齿状切屑的影响

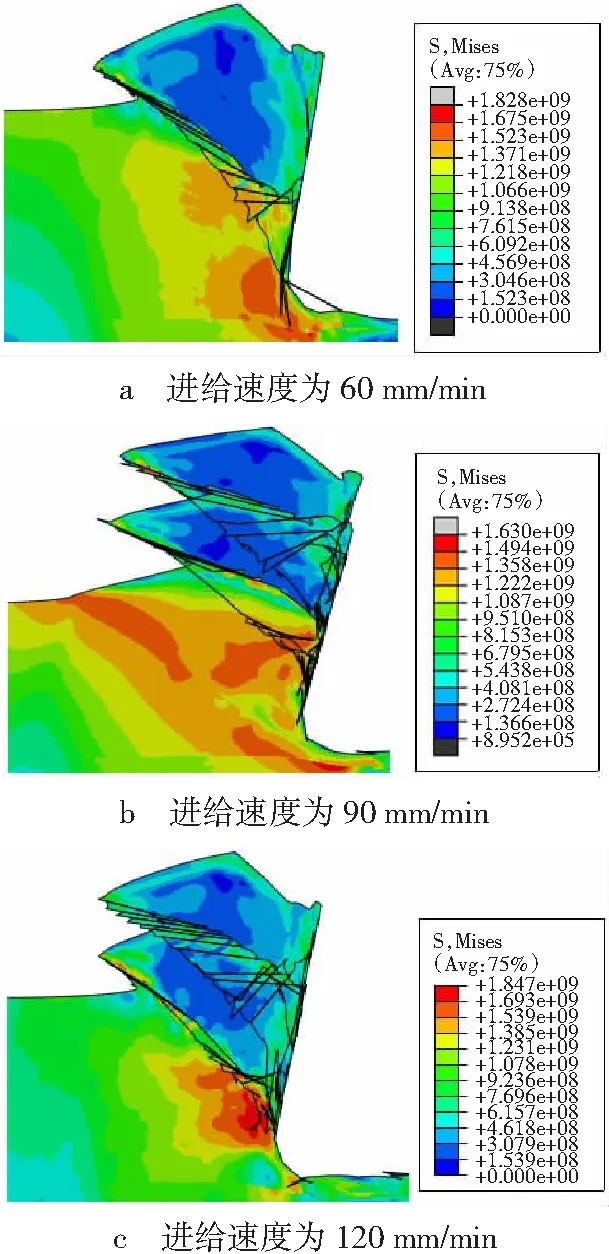

在刀具前角12°30′,后角15°,背吃刀量为0.5 mm的条件下,改变进给速度,对锯齿状切屑几何形貌进行仿真分析,研究进给速度对锯齿状切屑几何形貌的影响。设定的进给速度分别为60、90、120 mm/min,如图6所示,是切削时间为0.56 ms时不同进给速度下的切屑形貌。

通过图6可以看出,随着进给速度的增加,锯齿状切屑形成速度明显加快。在同一时刻,当进给速度为60 mm/min时,第一个锯齿基本形成;进给速度为90 mm/min时,第二个锯齿正在发生剪切滑移,第三个锯齿马上形成;进给速度为120 mm/min时,第三个锯齿出现隆起。进给速度越高,切屑局部剪切变形越大,锯齿化越严重。随着进给速度的加快,单位时间内金属切除量增多的同时还会消耗更多的功,切削热明显增加且不易扩散,这些变化都会加剧绝热剪切,增大切屑变形程度。

图6 相同时刻不同切削速度的切屑形貌

5 结 论

(1)运用ABAQUS/Explicit显示动力学分析法对TC4正交切削过程进行模拟,模拟结果与实验得到的切屑形状进行比较,两者吻合较好。

(2)通过计算机仿真软件的应用,可以得到切削过程中三个变形区的等效应力,并以此判别不同切削工艺参数下切削参数的优化选择。

[1]HOU ZHENBIN, KOMANDURI RANGA. Modeling of thermomechanical shear instability in maching[J]. International Journal of Mechanical Sciences, 1997, 39(11): 1273-1275.

[2]BURNS T J, DAVIES M A. Nonlinear dnamics model for chip segmentation in machining[J]. Phys Rev Lett, 1997, 79(3): 447-450.

[3]庄茁, 张帆, 岑松. Abaqus非线性有限元分析与实例[M]. 北京: 北京科学出版社, 2005.

[4]朱雨恩, 万珍平, 魏兴钊. 钛合金切削时锯齿形切屑形成的材料组织变化研究[J]. 机械科学与技术, 2011, 30(5): 838-843.

[5]苏国胜, 刘战强. 基于剪切带断裂特征的锯齿形切屑形成机理演化的研究[J]. 工具技术, 2010, 44(10): 17-19.

(编辑徐岩)

Simulation and experiment of Titanium milling mechanism of chip formation

YUFengyun,WANGHe,WULin,TUYuan

(School of Mechanical Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China)

Increased tool wear due to serrated chip results in a reduced surface quality of metal parts, aimed at investigating the formation mechanism of serrated chip, this paper describes the development of a two-dimensional model of titanium alloy TC4 orthogonal cutting by using the ABAQUS simulation software and the comparison between serrated chip morphology derived from the simulation model and serrated chip from the experiment, with a consequent verification of the feasibility of the simulation cutting by simulation. The simulation contributes to single serrated chip formation process, a resulting analysis of the formation mechanism of the serrated chip, and an investigation into the effects of the formation process of cutting speed on serrated chip. This study provides a theoretical basis for titanium milling.

TC4; serrated chip; finite element analysis

2013-04-13

国家自然科学基金项目(51075128);黑龙江省教育厅科学技术研究项目(11551433)

于凤云(1968-),女,黑龙江省庆安人,教授,博士,研究方向:现代金属切削加工,E-mail:yufengyun179@sohu.com。

10.3969/j.issn.1671-0118.2013.03.003

TG506.7

1671-0118(2013)03-0227-04

A