生产过程信息集成优化的研究

2013-10-31罗建平

罗建平

(中国石化股份有限公司金陵分公司 信息中心,南京 210033)

信息技术

生产过程信息集成优化的研究

罗建平

(中国石化股份有限公司金陵分公司 信息中心,南京 210033)

从研究炼化企业生产管理信息系统核心模型出发,分析了生产流程模型,生产管理模型,逻辑节点模型、物理节点模型、装置生产单元模型等关键因素。阐述了过程信息集成优化的设计策略应以炼化企业工厂模型及生产流程模型为依据,建立信息体系和优化分析方法,支撑生产层面上的业务管理和数据分析,才能达到生产管理优化运行的效果。在企业生产模型与信息集成的基础上,完成业务集成、数据集成和岗位工作平台等内容,达到生产过程信息的集成优化。

信息化 系统 数据 生产 优化

炼化企业生产是复杂的连续流程性过程[1],需要根据原油品种的变化、已有装置的加工能力和对不同原油品种的适应能力等,灵活、合理地安排加工路线和各装置的生产方案,才能紧跟市场变化节奏,实现效益最大化。

而炼化企业生产流程节点多,管理的难度和跨度大,以某特大型炼化企业为例,仅各种操作参数就有近十万个之多,要将如此庞杂的过程进行精细化管理,生产管理过程的信息化是非常重要的手段之一。多年来的信息化建设为提升炼化企业的生产过程管理水平做出了相当大的贡献[2],但信息化建设初期,为了解决当时的生产管理问题,会建立相应的信息系统去解决具体的问题,因而不可避免地建成了若干系统,业务领域存在重复性,业务数据不能标准化和全方位共享,操作人员面对各种应用系统操作繁琐,决策者也不能便捷获得完整一致的数据支撑[3]。

1 现有的信息化架构和数据流

1.1信息化架构

经过多年的实践,炼化企业已经形成了从过程控制(PCS)层、生产执行(MES)层到经营管理(ERP)层的三层架构(如图1所示),数据流从底层向上流转,同时,上层系统得出的经营分析成果对下面各个层面的系统反馈预警,上下层面系统互为依据、互为补充。三个层面内的信息系统在经营、生产、操作管理过程中发挥了越来越重要的作用。

图1 典型的炼化企业信息系统架构示意

1) PCS层以装置DCS为基础,将数据采集进入统一的实时数据库。

2) MES是处于EPR层和PCS层之间的执行层[4],MES通过数据校正和平衡算法,进行生产管理、调度平衡和统计平衡[5];计量管理系统对底层数据进行整合和数据准确性监控;LIMS提供质量分析数据和接口;操作管理提供了基层岗位的操作规范;能源管理管理整个公司的公用工程系统以及其他管理系统等。

3) 上层为ERP系统,根据MES得出的原材料、半成品、产成品等物料信息,进行销售发货、成本核算、在线控制等,及时在ERP系统中汇总生产经营成果;全面预算管理、生产经营分析与预测体系作为决策支持层的平台,以ERP,MES等系统数据为基础,实现对生产、销售、供应、管理等各个环节全过程和全方位的分析和监控[6]。

4) 基础设施层是以健全的网络和网络安全控制为核心,从而保证数据流的顺畅。

1.2数据标准化和一致性问题

从企业三层信息化架构可以看出,不同业务类型的数据存储在不同系统中,如果需要了解某一业务的整体情况,需要登录不同系统查找。例如: 罐存的质量信息存储在LIMS中、移动信息存储在MES中、资金信息存储在ERP系统中,无法通过一个系统获得企业的整体状况。

即使信息系统形式上放在一起但业务内容有相互抵触的地方,即系统标准化的问题,例如: 同一物料,在MES,ERP,LIMS等系统中由于名称不统一给信息使用者带来理解上的偏差,甚至相同的名称在不同系统中所表达含义的不同都会给管理带来混乱。

企业的部门及专业之间的信息整合问题。体现在各部门间对相同信息处理方法的不统一所导致的同一数据的差异。例如: 由于没有一个统一的平台,各部门的数据都是在各自领域或专业系统内进行统计和整理,信息数据的合理性在部门内是一致的,但是对其他相关部门特别是决策层和管理层来说,该种信息数据的差异会给管理和决策带来困扰。

因此,建立生产过程信息集成优化对管理现代化大生产显得尤为重要,建立企业生产管理信息集成及优化系统的基础是研究出统一的生产管理信息系统的核心模型,然后围绕核心模型,建立企业层面统一的数据仓库,并在统一的平台下规划建立新的应用,才能实现真正意义上的信息集成。

2 生产流程模型的建立

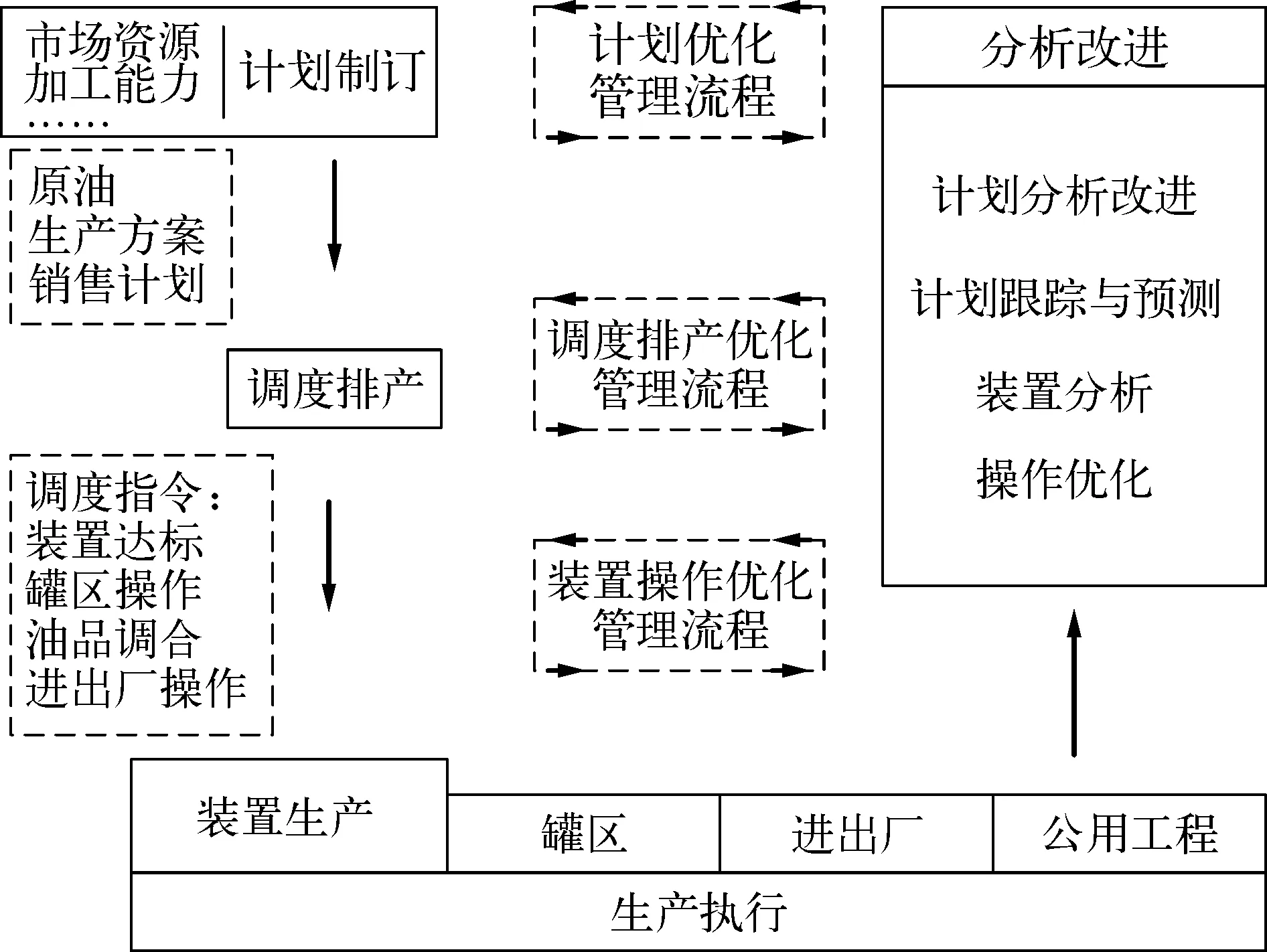

炼化企业生产流程模型的建立基础是对原油进厂、生产、产品出厂的物料流程模型研究,对从计划、调度、执行、反馈分析、PDCA的管理流程模型研究,以及建立在上述流程模型基础上的信息体系、优化分析方法的研究等。炼化生产管理流程模型如图2所示。

图2 炼化生产管理流程模型

生产管理流程可分为计划优化管理流程、调度排产优化管理流程、装置操作优化管理流程三个层次。各层模型按业务进行关联管理,按管理流程指导炼化企业实际生产工作。

2.1计划优化管理流程模型

生产管理主流程就是计划优化、计划执行、PDCA的业务流程,从制订月度生产优化计划开始,然后通过生产排产、操作管理等,下达到装置、罐区等各生产车间单元,各生产单位按计划和工艺要求执行生产,通过物流及物性跟踪、生产统计平衡获得生产运行数据,分析是否满足控制范围或计划进度,并通过运行数据对计划优化做出分析改进。

2.2调度排产优化管理流程模型

调度排产优化管理流程如图3所示,该流程是在生产管理流程的总纲下,从作业计划、调度指令到装置的投入产出以及到出厂环节等,进行优化排产调度和优化,使整个生产管理流程合理有效地运转,是整个环节中承上启下的重要一环。

图3 调度排产优化管理流程示意

2.3装置操作优化管理流程

装置操作优化管理流程如图4所示,该流程是在调度排产优化管理流程的指引下,根据工艺卡片(在线)和平稳率的指标以及优化参数进行各种优化的操作管理,以APC作为辅助操作的模型,使每套生产装置达到最优化和最大效益化的运行。

图4 装置操作优化管理流程示意

2.4生产过程中关键节点的设置

物料流动的检测和管理对生产管理至关重要。为了优化企业资源(生产装置、设备、能源等),对生产加工计划的制订、生产物资的调度和分配均围绕物流进行。需分层建立生产模型[7],从层次上将生产过程中关键节点由上至下分为逻辑节点(物料)模型、物理节点模型、装置生产单元模型,各个节点模型在各自的范畴内承转启合,同时,各个不同节点层面可以关联转换,实现模型既能统一集成又能分解解决不同问题的功能。

2.4.1逻辑节点模型

逻辑节点模型由原油(品种)、中间物料、产品、装置、库存等部分组成,装置描述投入产出的关联关系,原油、产品和中间物料描述价格、相关质量物性信息。逻辑节点模型如图5所示。

图5 逻辑节点模型

2.4.2物理节点模型

物理节点模型的组成包括进出厂点、罐、装置侧线、计量点、罐的安全库位、装置的加工能力、装置的投入产出侧线节点等。

2.4.3装置生产单元模型

装置生产单元模型基于装置特性、投入物料种类、物料(原料)比例、物料性质、产出产品种类、产品分布、产品性质、工艺参数等,以及装置单元、设备种类、设备属性(设计、施工单位、设备尺寸、结构等)构建装置层面的生产单元模型,集成所有装置层面的生产要素。装置模型是整个生产流程模型的细化和支撑,向上构成企业层面的装置细节。

3 建立以流程模型为基础的信息集成和优化体系

生产管理流程模型中的计划优化管理、调度排产优化管理和装置操作优化管理是由上而下、循环改进、不断完善的过程,生产流程模型正确合理地建立,可以保证生产优化过程的有序进行。

3.1信息集成模型

在生产管理模型的集成上构建基于业务应用的生产过程信息集成优化应用,梳理生产管理层面业务流程、管理思维,建立企业生产物流模型、装置运行模型、业务信息与指标体系,可以帮助企业优化管理的各个环节,在保证装置稳定运行的前提下,实现效益最大化。

通过对企业生产运行相关信息的收集,实时掌握企业的排产计划、运行管理、生产执行和生产统计等情况;生产层面的指标体系并在指标体系的基础上进行数据集成,可以使各专业性的生产管理系统的应用数据间统一化、标准化,各种及时、准确、真实、清晰的生产数据及时发送到相关管理者的面前(系统、邮件、短信及移动应用),便于生产管理人员、技术人员、操作人员能及时准确地得到系统信息支持。在此基础上,可以利用先进的统计分析、优化软件进行分析处理,指导企业合理地配置资源,找出潜在的效益增长点或制约企业发展的“瓶颈”并及时调整优化产品结构、节能改造、经营战略和生产计划,建设使企业能获得最大整体效益的生产信息管理平台。

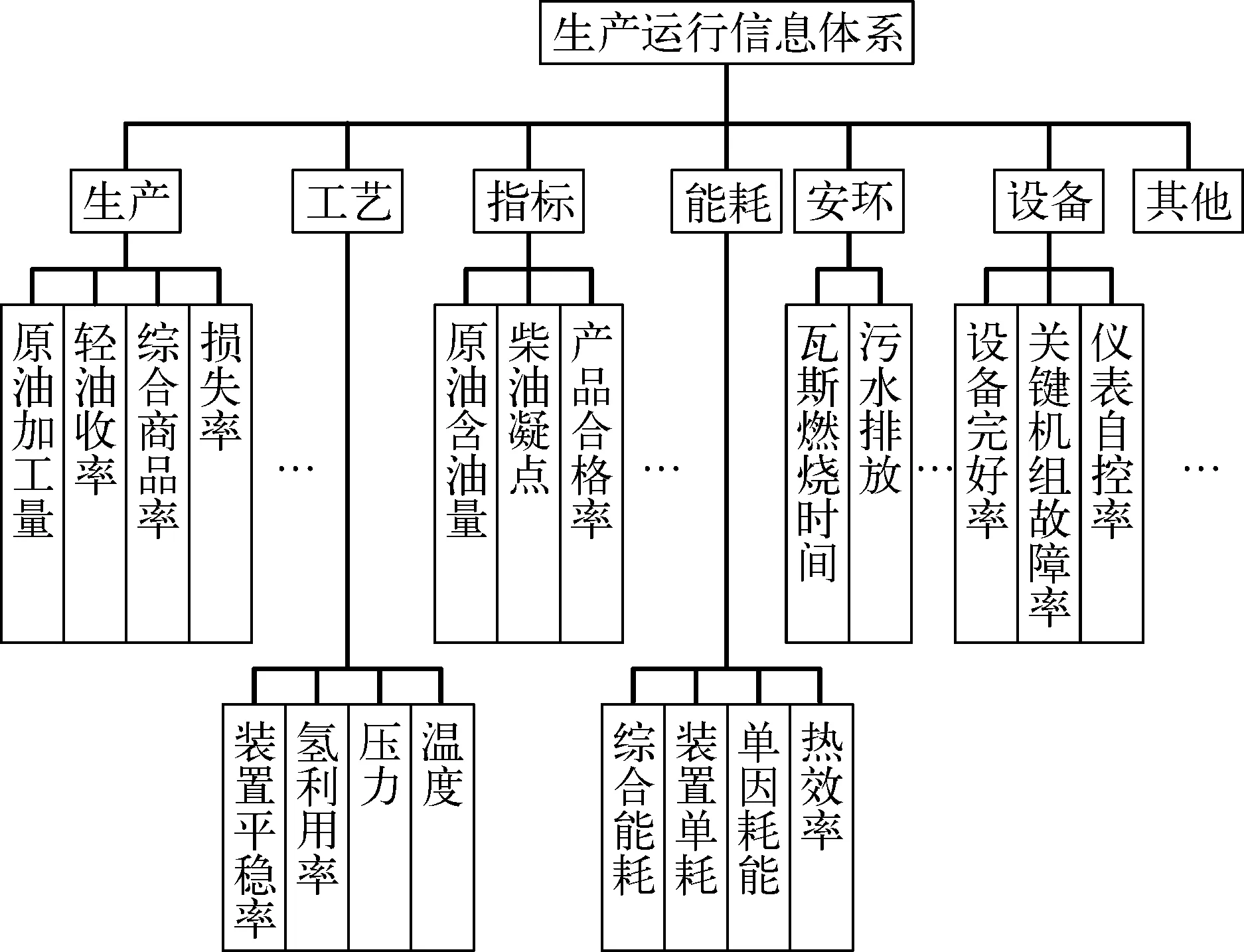

建立以流程模型为基础的信息体系必须从生产过程的核心出发,将一个复杂的过程按层次分解为多个子过程,各个子过程的反应数据、指标是不同的,定义的指标从不同的角度来反映生产运行情况,需要注意全面性,比较完整地掌握系统的运行情况。信息体系以不同层面的生产流程模型的对象为基础,数据是对象相关属性和运行信息,按专业可分为生产、工艺、质量、能耗、安环、设备等诸多方面[8]。生产运行信息体系示意如图6所示。

图6 生产运行信息体系示意

3.2优化体系分析

流程模型的建立为生产的优化方案与分析提供了基础支撑。优化方案描述了生产流程各关键环节中的运行、操作的策略,包括原油的采购种类及数量,不同种类原油如何进行蒸馏切割,汽、煤、柴、蜡、渣油如何进行深度加工,油品由哪些半成品调和而成,油品的销售量以及各物料的库存情况;也包括满足生产调度安排的可行性、合理性及优化问题,如原油混炼比、产品结构、调合方案、加工方案及切换、处理量均匀满负荷、满足库存上下限等[9]。

以生产流程模型中组成对象、关键环节里涉及的各物料走向为主要研究内容,分析其来源和去向(或产生和消耗)、流量和物性,然后基于物料能量守恒以及物性的守恒,将其转化为流量平衡、物性平衡的优化算法模型;以关键环节里涉及的属性为研究对象,将其转化为指标控制的约束条件,比如加工量的约束、产品性质的约束、原料和产品量的约束等。由于物性守恒可能导致非线性方程的产生,为适应非线性方程线性化处理的不同方法,产生针对不同方法的线性方程及辅助迭代计算的公式,以备求解。

4 生产管理信息集成及优化平台

梳理和建立炼化企业生产流程的企业模型,同时完成企业主数据、业务流程、指标体系等内容的设计,在模型的基础上建立生产管理信息集成平台,可以建立各级生产流程模型;对模型加以有效应用,在模型的基础上引入专家经验、知识库以及优化策略,为解决在整体业务流程上各环节的数据、信息和管理等不一致的问题和利用生产过程的运行数据、参数指标,解决生产目标优化、计划合理性的问题等提供了思路。

4.1数据集成

集成平台工作内容主要包括主数据统一,业务数据共享,建设企业生产层面的、基于工厂模型的数据仓库,实现数据信息层面的集成。集成平台模型如图7所示。

图7 集成平台模型

建立数据仓库是为了更好地支持企业总体业务管理及信息化建设。首先对工厂模型进行研究,分层分析工厂模型对象及相关属性,包括逻辑节点层;物理节点层;生产单元/设备层。数据仓库也可以将ERP层的数据包括进来,实现对经营管理层面的支持。

工厂模型研究工厂对象及其相关属性,而这些内容对确定工厂主数据以及各系统在该数据基础上进行业务集成、业务规范的工作很有意义。在工厂模型构架下的数据集成后,可在全厂模型的基础下进行优化计划(排产)—执行—分析改进,进而达到整个工厂的动态优化管理。

数据集成管理包括以下几个层面: 1) 实时数据采集的集成,目前各应用系统都在采集实时数据库数据,提供统一的接口和部署完成实时数据采集的集成;2) 企业主数据的管理和共享,达到一个企业1套主数据,包括设备、装置、侧线、罐、物料、仪表等的数据;3) 各系统动态数据的共享,主要包括MES调度、统计数据、LIMS化验分析数据等在各业务系统中的应用。

4.2业务集成

业务流程的集成是按合理规范的生产管理业务流程进行业务重构,突出关键工作,满足企业生产最本质需求,统一各基层运行信息系统。

企业信息化不是单纯的信息技术应用问题,而是与现代企业制度、企业管理实践等紧密融合的一项庞大的系统工程。在实施生产管理层面相关各系统时都牵涉业务重组和组织架构的调整[10-11]。

生产管理的主业务流程是计划优化管理—计划执行跟踪,如图8所示。在企业实际应用中,首先根据PIMS制订生产优化计划,然后通过生产排产、操作管理等下达到装置、罐区等各生产车间单元,各生产单位按计划和工艺要求执行生产,通过物流跟踪、生产统计平衡获得生产运行数据,分析是否满足控制范围或计划进度,并通过整理运行数据对计划优化作出分析改进。

图8 炼化企业生产管理信息业务集成示意

通过对主业务流程的分析,并针对生产各环节、各部门分解和分类整理各自的分业务流程,作为业务提升的依据和目标,指导信息系统集成工作,进行MES、生产计划优化、调度排产和调和优化、生产经营分析、技术分析等系统的规划和集成。

4.3岗位工作平台的建立

建立基于个人的工作平台,对生产流程各环节进行岗位分析,使岗位人员更高效地工作,工作界面一体化、通知信息及时、岗位绩效清晰明确。

运用单点登录及域用户集成等技术将各应用系统进行集成,用户权限的相关系统进行统一管理,并将针对业务管理的统一,优化规范各集成系统内的业务模块,在个人工作平台上逐步实现业务流程的集成,将各系统的主要业务流程进行集成和优化,达到与用户的岗位标准、工作任务深度契合。

按岗位将企业已实施的系统进行业务梳理,在统一的信息集成平台上安放各业务功能,一方面能使企业管理者、技术人员、操作人员,更有效地使用好系统功能,促进信息化应用效果;另一方面有效利用了前期的信息化建设成果,避免了重复建设。

5 结束语

炼化企业生产过程信息集成优化的设计策略应以炼化企业工厂模型及生产流程模型为依据,通过梳理生产管理流程,分析流程性企业的工厂信息、生产特点,建立管理流程模型和生产流程模型,并进一步以流程模型为集成建立信息体系和优化分析方法,模型支撑生产层面上的业务管理和数据分析,达到生产管理优化运行的效果。

[1] 胡 益炯.MES与炼化企业信息集成和生产优化[C]//2009中国过程系统工程年会暨中国MES年会论文集.北京: 中国系统工程学会,2009.

[2] 武铁峰.炼化企业信息化规划研究[J].中国管理信息化,2012(20): 54-55.

[3] 钱惠斌.浅谈炼化企业如何开展生产经营优化工作[J].国际石油经济,2012(07): 78-80.

[4] 曹江辉,王宁生,解放.制造执行系统现状与发展趋势[J].高技术通信,2003,13(06): 100-105.

[5] 张睿哲,王华,谢斐.生产运行系统(MES)在石油化工企业中的应用[J].石油规划设计,2006,17(06): 42-44.

[6] 何力健,何千里.炼化企业MES与ERP集成应用的研究[J].数字石油和化工, 2007(09): 6-10.

[7] 冯毅萍,荣冈,张奇然.石化企业多分辨率物流模型的建模方法[J].化工学报, 2008,59(03): 636-645.

[8] 李实.大型炼油厂生产管理信息系统建设模式[J].石油化工自动化,1999,35(05): 51-55.

[9] 伍乃骐,白丽平. 炼油生产计划和调度优化的研究[J].计算机集成制造系统, 2005,11(01): 90-96.

[10] 许第洪,蒋春艳,李小龙.离散型制造业信息系统集成模式的研究[J].CAD/CAM与制造业信息化, 2011(10): 22-24.

[11] 马俊,丁晓明.基于SOA的异构系统集成研究[J].计算机工程与设计, 2008,29(14): 3638-3641.

StudyonIntegrationandOptimizationofProductionProcessInformation

Luo Jianping

(Information Center of Sinopec Jinling Branch, Nanjing, 210033, China)

Start from research on kernel models of production and management information systems of refining and chemical enterprise, the key factors of production process model, production management model, logic node model, physical node model, and device production unit model are evaluated. It is expatiated the design strategy for integration and optimization of production process information should be established on the base of models of refining and chemical enterprise and production process, to set up the information system and optimization analysis method to support the business management and data analysis of product layer, and to reach optimized operation efficiency for production management. Based on enterprise production models and information integration, with completion of business integration, data integration and post-working platforms, the integration and optimization of production process information can be realized.

informatization; system; data; production; optimization

稿件收到日期: 2013-08-06,修改稿收到日期2013-09-12。

罗建平(1963—),男,江苏无锡人,1984年毕业于东南大学无线电工程系微波技术专业,现任中国石化股份有限公司金陵分公司信息中心主任,高级工程师。

TP273+.5

A

1007-7324(2013)06-0043-06