复杂控制系统在多晶硅项目中的应用

2013-10-31郭鑫杨云漪

郭鑫,杨云漪

(中国天辰工程有限公司,天津 300400)

复杂控制系统在多晶硅项目中的应用

郭鑫,杨云漪

(中国天辰工程有限公司,天津 300400)

概述了多晶硅全厂及其核心生产装置氯化氢合成工序和还原氢化工序的工艺流程。结合复杂控制系统的工作原理,对其中2个典型复杂控制回路的运行设置、使用情况和应注意的问题做了总结,进而体现了多晶硅工艺生产的复杂性。采用该工艺的国内某多晶硅装置一次开车成功,目前运行稳定。结果表明,该工艺方案安全可靠,控制效果和可行性较好,从而为同类多晶硅项目的设计实施提供了借鉴。

多晶硅 比值控制 串级控制

1 工艺概述

多晶硅生产主要反应原料为99.8%的工业硅粉、氯气和氢气,氯气和氢气在钢制合成炉内,约500℃下燃烧合成氯化氢。

在具有冷却介质的反应炉内,硅粉与氯化氢在约300℃下反应生成86%左右的三氯氢硅(TCS),其主要化学反应:

Si+3HCl→SiHCl3+H2

所得混合气体经湿法收尘后,采用某公司装置先将氢气和氯化氢分别返回氯化氢和TCS合成工序,再将冷凝液经粗馏分离,TCS送提纯,副产品四氯化硅(TET)外卖。

TCS经精馏塔提纯后,再加上提纯后的氢气,在还原炉内电加热至1000~1100℃,沉积成棒状多晶硅产品,其主要化学反应:

SiHCl3+H2→Si+3HCl

实际反应须多次循环才能渐进完成反应过程。另外在不同温度下主要反应是可逆的,还原过程的尾气,仍需用某公司装置回收氢气、氯化氢和氯硅烷混合物,后者经分离为TCS,TET。所有尾气成分都分别循环回收利用,其中TET送氢化工序。

将各工序回收的TET集中起来进行氢化(包括自身循环的TET),每次氢化循环只有17%左右的TET转化为TCS,其反应式:

SiCl4+H2→SiHCl3+HCl

该反应在1250℃,不加硅粉的条件下进行,经过上述的循环反应,最终生成高纯度的多晶硅产品。

2 自动化水平

多晶硅生产工序大多为易燃易爆、连续生产的重要化工装置,为保证装置的安全运行,生产流程中设有很多的联锁和复杂控制回路,并在全厂设置一个集中控制室,采用1套DCS对各主要生产装置内的主要工艺参数(如温度、压力、流量、液位及气体成分等)进行集中控制、监视、操作和管理。除此之外,又独立设置1套紧急停车系统(ESD)和1套火灾消防系统(FGS)。下面简述主要生产装置中的2个典型复杂控制系统的作用原理。

3 氯化氢合成自控系统

3.1氯化氢合成控制特点

氯化氢合成是全厂反应的基础。由于氢气属于易燃易爆气体,氯气属于剧毒腐蚀性气体,所以要求两种物料在反应时必须以一定配比进行精确混合,以避免发生危险,同时可减少原料的浪费。为此笔者设计了一套双闭环比值控制系统。

3.2比值控制系统

比值控制回路构成如图1所示。

图1 控制回路流程示意

3.2.1设计思想

笔者选取来自氢气站起主导作用,性质活泼而又不易控制的氢气为主动物料,选取来自液氯储存汽化工段的氯气为从动物料。让氯气体积流量跟随氢气体积流量的变化而自动变化,两者在数值上保持一定的比值关系,如图2所示。

稳定状态下,0.11MPa的氢气和0.14MPa的氯气以1.05∶1的体积比进入氯化氢合成炉中,燃烧合成氯化氢。若某一时刻,氢气体积流量受扰发生变化时,FT0101A的输出一方面送至主调节器FICR0101A,FICR0101A发出信号开大(或关小)调节FV0101A,经过闭环控制回路作用后,使氢气体积流量回到原先的设定值;另一方面FT0101A的输出经FFY0101的计算后作为副调节器FICR0101B氯气体积流量的远程设定值,以实现比值调节。经过调节,氢气和氯气体积流量都重新回到设定值,并保持原有比值不变,从而保证了反应稳定进行,避免了非正常事故的发生。

图2 比值控制系统结构示意

3.2.2比值器FFY0101的计算

若设FICR0101B的远程设定值为FICR01101B.RSP,则该远程设定值计算公式为

SPFICR01101B=RqmH2/qmCl2

式中:qmH2=qVH2ρH2;qmCl2=qVCl2ρCl2;R=φCl2/φH2(稳定状态下,R=1;标况下(0℃, 760mmHg),ρH2=8.988×10-12kg/m3;ρCl2=3.214kg/m3)。

比值器的计算方法确定后,为保证系统的正常运行,应将设定值正确地设置在相应的仪表上,直到满足生产要求。

3.2.3回路特点

上述的双闭环比值控制系统,主、副调节回路各自形成闭合回路,因而也可看作是主调节回路氢气体积流量对副调节回路氯气体积流量给定的2个 单回路控制系统。该控制系统的特点是其副回路的调节过程丝毫不影响主回路的调节,可以按2个单回路系统加以整定。FICR0101B氯气体积流量的给定值虽然是个变量,但当过渡过程结束时,其数值仍旧回到原设定值,所以主、副调节回路各自的体积流量都比较稳定。

4 还原氢化自控系统

4.1还原氢化工艺概述

还原氢化是生成多晶硅的核心工段。中间产品TCS经精馏提纯后进入TCS高压罐,经TCS/H2气体分配台与99.9997%的高纯氢气按一定比例混合,之后气液混合物经TCS热交换器加热变成气体,再经喷嘴送至沉淀反应器(还原炉),使其在反应器中均匀分布。还原炉先由热水系统加热,使炉内温度达到150℃左右,再由电辐射加热器将炉内温度加热到300~350℃,最后还原炉通过底盘的12对电极加热硅芯至1050℃,使TCS和氢气在该温度下发生反应,生成的多晶硅附着在硅芯上,使硅芯逐渐长大,同时生成二氯二氢硅(DCS),TET和氢气。反应尾气通过底盘的李比克管换热器与高温水和进料混合物换热后,尾气被冷却至200~250℃后送至尾气回收工段。整个沉淀反应过程历时大约5天,多晶硅棒直径变为φ100~150mm, 反应结束。

4.2还原氢化控制特点

在上述生产工艺中,还原炉是最终产品生成的关键设备,而还原炉的控制方案又是重中之重。还原炉的控制主要是混合气(TCS和H2)的体积流量控制及还原炉温度的控制。混合气的体积流量采用成套设备气体分配台进行定量控制,而还原炉不同阶段的温度变化对多晶硅能否最终生成影响至关重要,所以对于温度的要求比较严格。

4.3串级控制系统

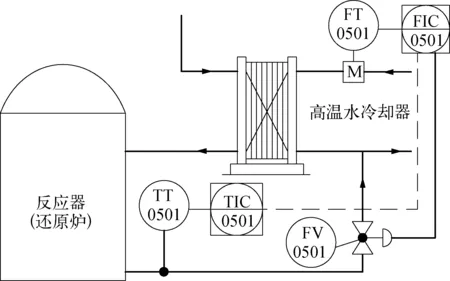

串级控制回路构成如图3所示。

图3 串级控制回路流程示意

其中,温度变送器TT0501用于检测还原炉出口中温水回水温度;流量变送器FT0501用于检测还原炉入口中温水上水体积流量;调节阀FV0501用于对还原炉出口中温水回水体积流量进行调节。

4.3.1设计思想

为了保证还原炉出口中温水回水温度稳定不变时,其入口中温水上水流量能保持定值,当温度在外来干扰作用下偏离给定值时,入口流量能作相应的变化,以使能量的需要和供给之间得到平衡,从而保持温度恒定,所以该处采用了一套串级控制系统,使还原炉出口温度调节器的输出作为入口流量调节器的给定值,如图4所示。

图4 串级控制系统结构示意

稳定状态下,还原炉内各物料之间的热量和浓度关系保持平衡,炉内温度维持在给定值不变,FV0501处于一定的开度。若某一时刻,由于某种干扰的作用,系统的稳定状态受到破坏,从而开始调节。

1) 干扰来自还原炉入口中温水上水流量的变化。若入口流量过高时(13m3/h),在初始阶段,还原炉出口中温水回水温度暂时不变,TIC0501暂不动作,输出信号也不变,即FIC0501的给定值暂时不变,但FT0501送来的流量测量信号变了,于是FIC0501开始按其偏差进行调节,将发出信号开大FV0501,调节作用使流量逐渐向原给定值靠拢。同理当还原炉入口中温水流量过低时 (2.2m3/h), FIC0501将发出信号关小FV0501,与此同时,入口中温水上水流量的变化逐渐使还原炉出口中温水回水温度发生变化,从而使TIC0501也投入工作。TIC0501输出的变化使FIC0501的给定值成为一个变参数,此后,FIC0501按调节过程中的流量测量值与变化的给定值之差进行调节,直到还原炉出口中温水回水温度重新稳定在给定值为止,此时FV0501处在新的开度上。

2) 还原炉入口中温水上水流量没有变动,而还原炉出口中温水回水温度由于还原炉进料干扰的作用而升高,此时TIC0501开始按偏差进行调节。因为TIC0501是正向作用的,所以它的输出信号会增加,FIC0501跟踪这一变化的给定值而动作,发出相应的信号去开大FV0501,以增大还原炉出口中温水回水的流量,达到恢复温度的目的,过渡过程一直进行到还原炉出口温度重新稳定在给定值时结束。在整个调节过程中,还原炉入口中温水上水流量仍然是变化的,但这种变化不是干扰作用的直接结果,而是调节出口温度的需要。还原炉出口中温水回水温度由于还原炉进料干扰的作用而降低时,控制原理同前所述。

4.3.2调节器作用方式的选择

从安全角度考虑,当调节器发生故障或仪表供气中断时,应保证中温水回水从还原炉出口及时排出,以避免堵塞和炉内温度继续升高,烧坏炉子,故FV0501选用的是气关阀,即故障时阀门处于打开的位置。因为还原炉入口流量增加要求FV0501趋向打开,所以要求FIC0501的输出增加,这时调节器的换向板应置于“正”向位置,即FIC0501采用正作用式;而当还原炉出口温度升高时,FV0501也趋向打开,此时FIC0501的给定值应该增加,即TIC0501也采用正作用式。

4.3.3回路特点

该串级控制系统在结构上区别于单回路控制系统的主要标志: 用一个闭合的副回路代替了原来的一部分对象,因而也可以把整个副回路看作是主回路中的一个环节。从4.3.1节可以看出,副回路是一个流量调节回路,该副回路的作用及早克服了主要干扰——还原炉入口中温水上水流量变化对还原炉出口温度的影响,又能保证其温度在其他干扰作用下能及时予以调节。即使还原炉出口温度有所变化,也比没有副回路时的变化幅值小,引起的流量偏差也小,同时又有主回路——温度调节回路的进一步调节来克服这些干扰,总效果比单回路调节时大幅提高。

5 结束语

上述两个控制系统作为典型代表,体现了整个多晶硅生产工艺中的复杂性。采用该工艺的国内某多晶硅厂于2009年投产,目前运行状况良好,产能达标,产品质量优秀,其中有效的自动控制系统为该厂的安全稳定运行提供了可靠的保障。

[1] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社,2000.

[2] 俞金寿,蒋慰孙.过程控制工程[M].3版.北京: 电子工业出版社,2007.

[3] 胡寿松.自动控制原理[M].4版.北京: 科学出版社,2001.

[4] 王树青,乐嘉谦.自动化与仪表工程师手册[M].北京: 化学工业出版社,2010.

[5] 谢怀仁,杨彬彦.石油化工仪表控制系统选用手册[M].北京: 中国石化出版社,2004.

[6] 王树青.工业过程控制工程[M].北京: 化学工业出版社,2003.

[7] 何衍庆,俞金寿,蒋慰孙.工业生产过程控制[M].北京: 化学工业出版社,2004.

[8] 周春辉.化工过程控制原理[M].2版.北京: 化学工业出版社,1998.

[9] 顾树生,王建辉.自动控制原理[M].北京: 冶金工业出版社,2001.

[10] 张宏丽,周长丽,闫志谦.化工原理[M].北京: 化学工业出版社,2006.

[11] 张华芹,茅陆荣.多晶硅气相沉积反应器的研发与应用[J].化工设备与管道,2012,49(05): 24-28.

[12] 林青云,宴琦,蒋坤荣,等.Delta-V系统在多晶硅生产过程的应用[J].化工自动化及仪表,2012,39(04): 544-546.

ApplicationofComplexControlSysteminPolycrystallineSiliconProject

Guo Xin, Yang Yunyi

(China Tianchen Engineering Co Ltd, Tianjin, 300400, China)

The whole polycrystalline silicon process and key process for HCl synthesis and hydrogenation reduction are introduced. Combining with working principle of complex control system, operation setting, usage and problems for two typical complex control loops are summarized, which further reflects complexity of polycrystalline silicon production process. The project with application of this process in one domestic device has run successfully from start-up and is running stably till now. The result shows the process scheme is safe and reliable with better control effectiveness and feasibility. It has provided a reference for similar polycrystalline silicon project design and implementation.

polycrystalline silicon; ratio control; cascade control

稿件收到日期: 2012-10-29,修改稿收到日期2013-03-08。

郭鑫,男,2003年毕业于河北工业大学电子信息工程专业,一直从事仪表及自控设计工作,任工程师。

TP273

B

1007-7324(2013)03-0041-04