合成条件对酚醛树脂性能的影响

2013-10-30葛铁军李英明

葛铁军, 杨 雪, 李英明

(沈阳化工大学塑料工程研究中心,辽宁沈阳 110142)

酚醛泡沫塑料是新兴的节能保温材料之一,除了具有泡沫密度低、导热系数低、保温效果好、使用温度高、尺寸稳定性好、成本低等优点外,还在难燃、自熄、低烟雾、耐火焰贯穿、无滴落物等阻燃方面有优异的特性,是传统的保温材料如聚苯乙烯(PS)泡沫、聚氯乙烯(PVC)泡沫、聚氨酯(PUR)泡沫所不能比拟的[1].可发性酚醛树脂是可以生产成泡沫的树脂,通常是在碱性条件下由苯酚和甲醛缩聚而成酚醇无规预聚物,结构复杂.酚醛树脂具有原料广泛、生产成本低等优点,而且产品具有良好的力学性能和阻燃性能等,因此,已成为工业部门中不可缺少的原料[2].影响酚醛树脂性能的因素很多,包括反应温度和时间、催化剂用量、甲醛与苯酚摩尔比等.本文通过研究合成可发性酚醛树脂的一些反应条件对酚醛树脂的理化性能的影响,来探索和优化最佳的合成条件[3-6].

1 实验

1.1 主要原料

苯酚、多聚甲醛,分析纯,天津市大茂化学试剂厂;氢氧化钡,分析纯,沈阳市东兴试剂厂;盐酸羟胺,分析纯,丹东化工二厂一分厂;甲醇,分析纯,天津博迪化工股份有限公司.

1.2 仪器与设备

恒温水浴锅,HH-2型,金坛市杰瑞尔电器有限公司;精密增力电动搅拌器,JJ-1型,常州国华电器有限公司;旋转黏度计,NDJ-1型,上海上天精密化学仪器有限公司;笔型酸度计,PHB-1型,上海盛磁仪器有限公司;真空干燥箱,DJF型,北京市永光明医疗仪器厂.

1.3 样品制备

在装有搅拌器、回流冷凝器、温度计的三口瓶中加入一定量苯酚,初始温度为60℃;加入Ba(OH)2水溶液,反应10 min;分4批加入多聚甲醛,每次间隔10 min,并缓慢逐步升温;保证每组加料时间为1 h,温度升至反应所需温度时开始计时,恒温反应一段时间;将反应产物冷却至室温,出料.

1.4 测试标准

2 结果与讨论

2.1 反应温度对树脂性能的影响

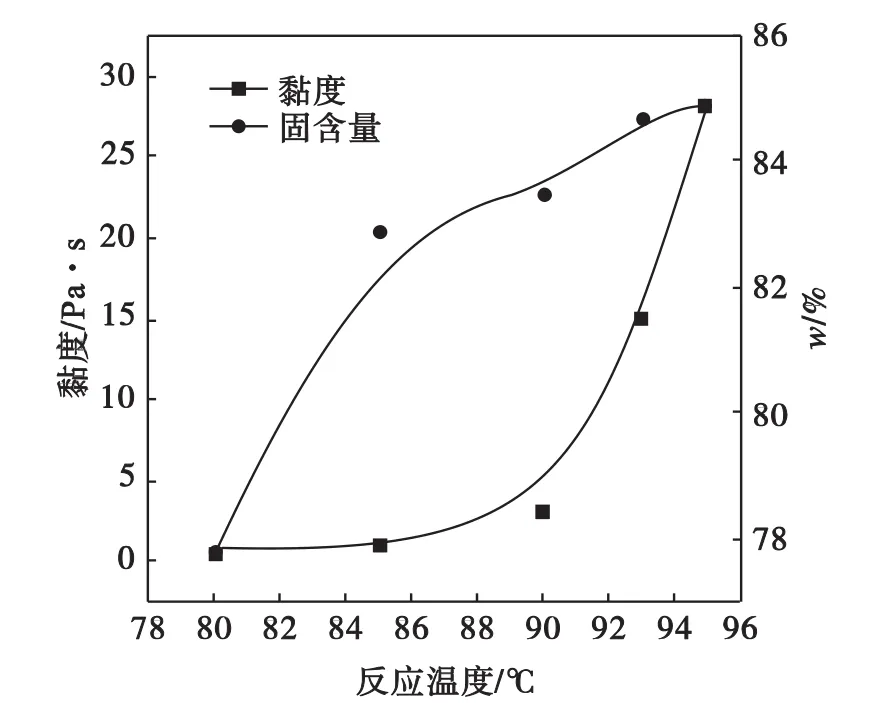

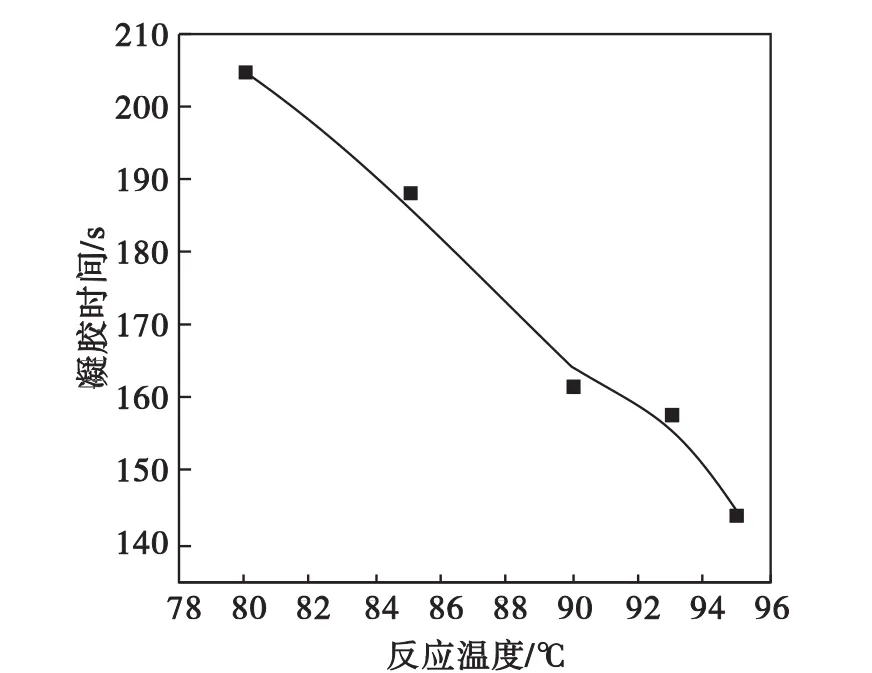

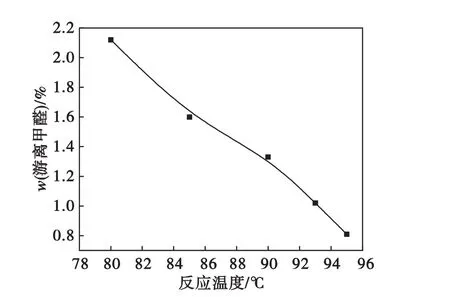

在反应时间3 h,n(甲醛)/n(苯酚)=1.6、催化剂Ba(OH)28 g、水15 g的条件下,考察反应温度对于树脂性能的影响,结果如图1~图3所示.

图1 反应温度对树脂黏度和固含量的影响Fig.1 Viscosity and solid content against reaction temperature

图2 反应温度对树脂凝胶时间的影响Fig.2 Gelation time against reaction temperature

图3 反应温度对树脂游离甲醛含量的影响Fig.3 Content of formaldehyde against reaction temperature

由图1可知:随着反应温度从80℃升高到95℃,酚醛树脂的黏度从0.56 Pa·s升高到28 Pa·s,固含量从77.8%升高到84.9%.在碱催化、醛过量的情况下,苯酚和甲醛发生加成和缩聚两类反应,加成反应形成羟甲基酚的混合物,羟甲基酚进一步缩聚生成酚醛树脂.低温条件下,体系主要发生加成反应;温度升高,体系在进行加成反应的同时,缩聚反应的速率逐渐提高[3],导致聚合度升高,分子量增大,从而黏度和固含量都增大.在实际生产中,树脂的黏度和固含量对于泡沫的性能以及生产的可操作性有着重要的影响:树脂黏度过低,其活性大,发泡过程不稳定;树脂黏度过高,则不易于操作.树脂黏度在3~4 Pa·s,固含量在80% ~85%,制备的泡沫性能较好,并且易于操作.

由图2可知:随着反应温度从80℃升高到95℃,树脂的凝胶时间从205 s降低至144 s,凝胶时间可看作是可发性酚醛树脂分子向体型结构大分子转变的时间[3].温度升高,体系加成反应和缩聚反应速率加快,缩聚程度加深,聚合度增大,分子量增大,从而缩短分子向体型结构转变的时间,树脂凝胶化时间降低.树脂的凝胶时间对于泡沫的生产也有重要影响:凝胶时间过短,固化过程太快,以致于发泡不均匀;凝胶时间过长,生产周期过长.凝胶时间确定在160 s左右为宜.

由图3可知:随着反应温度从80℃升高到95℃,树脂中的游离甲醛含量从2.12%下降至0.81%.反应温度升高,体系加成反应速率和缩聚反应速率加快,反应物的消耗速率和初始加成产物生成率也增加,体系缩聚程度加深,从而体系中未反应的游离甲醛含量降低.

综合对比反应温度对于树脂黏度、固含量、凝胶时间和游离甲醛含量的影响,认定最佳的反应温度为90℃.

2.2 反应时间对树脂性能的影响

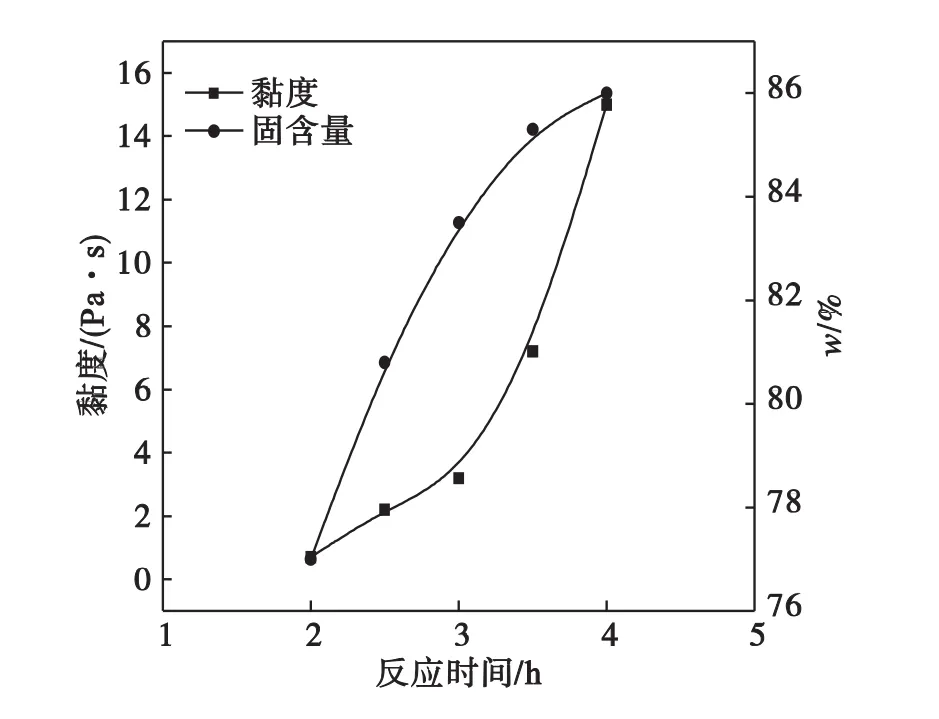

在反应温度90℃、n(甲醛)/n(苯酚)=1.6、催化剂Ba(OH)28g、水15 g的条件下,考察反应时间对树脂性能的影响,结果如图4~图6所示.

图4 反应时间对树脂黏度和固含量的影响Fig.4 Viscosity and solid content against reaction time

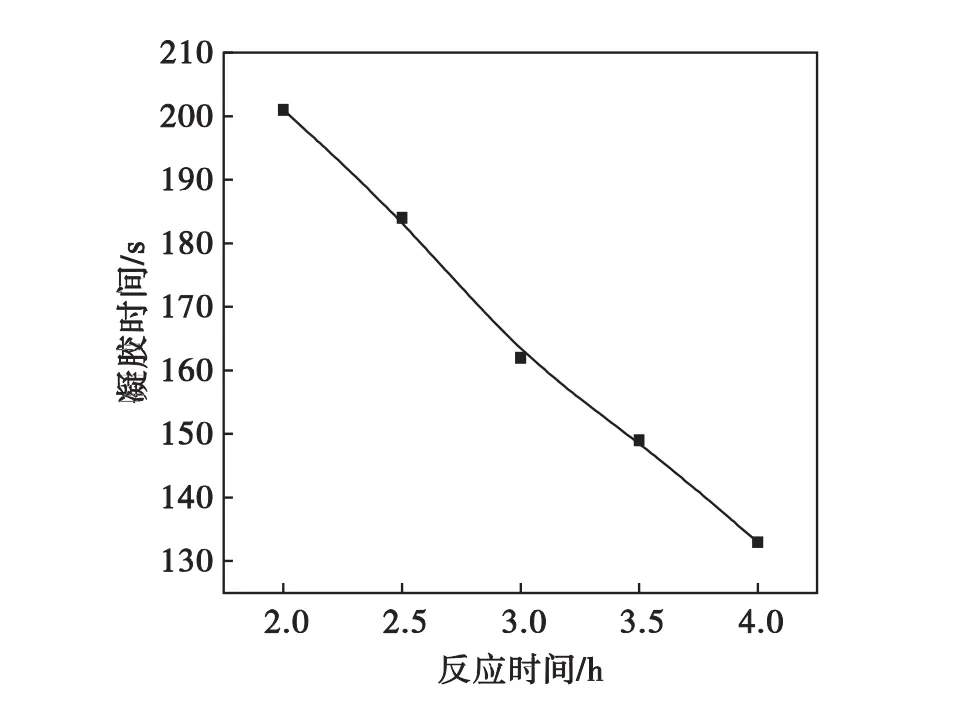

图5 反应时间对树脂凝胶时间的影响Fig.5 Gelation time against reaction time

由图4和图5可见:随着反应时间从2 h延长到4 h,树脂的黏度从0.7 Pa·s增大至15 Pa·s,固含量从77%升高至86%,凝胶时间从201 s下降至133 s.酚醛缩聚属于逐步聚合,其特征是低分子缓慢逐步转变成高分子,分子量缓慢增加,达到较高数值,形成高分子.因此,随着反应时间的延长,酚醛缩合的程度加深,聚合度升高,分子量增加,所以黏度和固含量都增加,分子向体型结构转变的时间也缩短,树脂凝胶化时间降低.

虽然急性肩锁关节损伤发生的概率不高,约3~4/100 000左右,但急性肩关节脱位占所有肩关节损伤的12%[1],占人体所有关节脱位的8%[2]。如对肩锁关节脱位的处理不当,则可能会显著影响日常生活及工作,尤其对运动员及高强度劳动者。本科室于2014年6月~2015年11月采用TightRope治疗RockwoodⅢ型肩锁关节脱位32例,与2008年10月~2010年3月采用肩锁钩治疗的32例患者[3]进行早期临床疗效的比较。

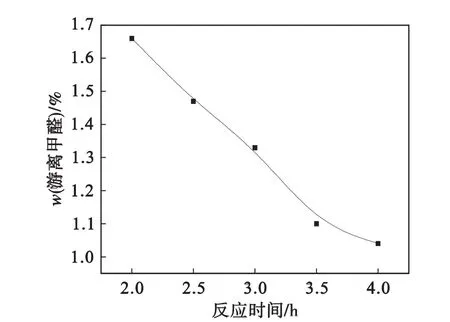

图6 反应时间对树脂游离甲醛含量的影响Fig.6 Content of formaldehyde against reaction time

由图6可知:随着反应时间从2 h延长到4 h,树脂中的的游离甲醛含量从1.66%下降至1.04%.这是因为反应时间增加,体系缩聚程度加深,从而体系中未反应的游离甲醛含量降低.

综合对比反应时间对于树脂黏度、固含量、凝胶时间和游离甲醛含量的影响,认定最佳的反应时间为3 h.

2.3 催化剂用量对树脂性能的影响

在反应时间3 h、反应温度90℃,n(甲醛)/n(苯酚)=1.6、水15 g的条件下,考察催化剂用量对树脂性能的影响,结果如图7~图9所示.

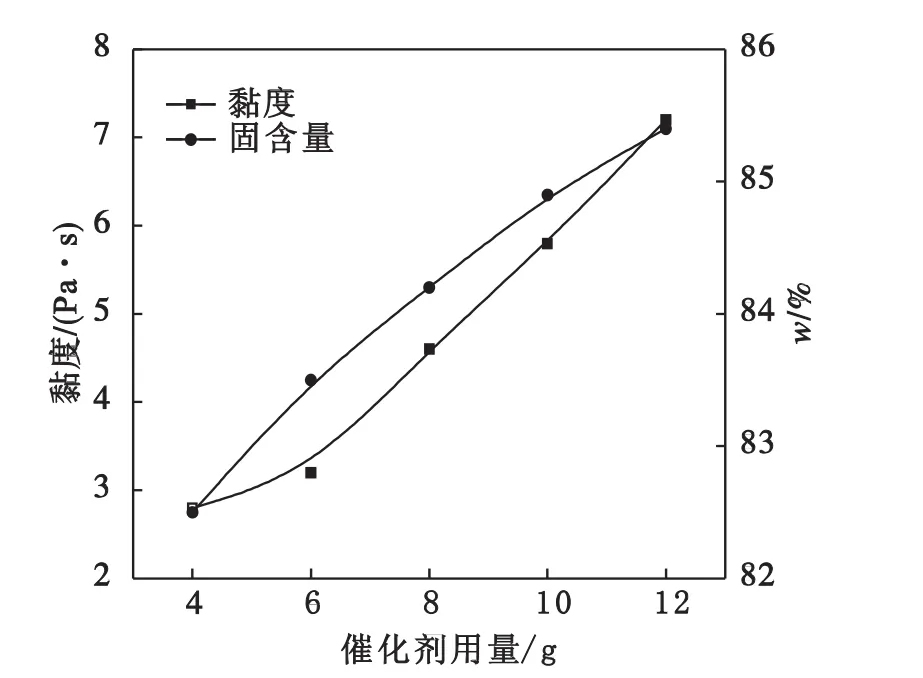

图7 催化剂用量对树脂黏度和固含量的影响Fig.7 Viscosity and solid content against catalyst

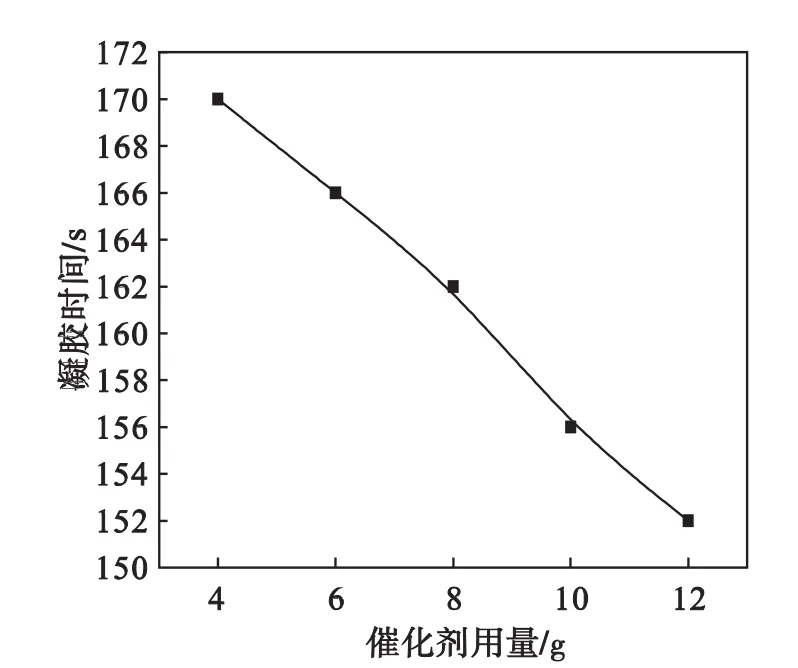

图8 催化剂用量对树脂凝胶时间的影响Fig.8 Gelation time against catalyst

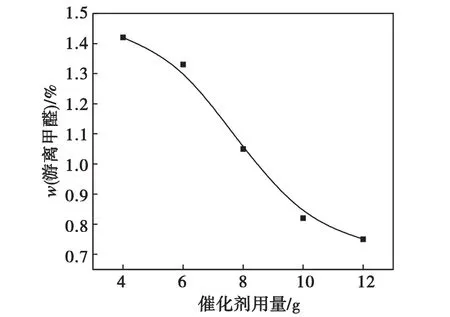

图9 催化剂用量对树脂游离甲醛含量的影响Fig.9 Content of formaldehyde against catalyst

由图7和图8可知:随着催化剂用量从4 g增加到12 g,树脂的黏度从2.8 Pa·s升高至7.2 Pa·s,固含量从82.5%上升至85.4%,凝胶时间从170 s下降至152 s.这是因为加成和缩聚两类反应都需要在碱性条件下进行,随着催化剂量的增大,催化剂的催化能力增强,更有利于活化苯酚,使苯酚邻、对位活性提高,更容易接受甲醛进攻,从而产生更大量的羟甲基酚,进而羟甲基酚间发生缩聚的程度加深[3],聚合度升高,分子量增大,树脂的黏度增大,固含量升高;分子向体型结构转变的时间缩短,因而树脂凝胶化时间降低.由图9可见:随着催化剂用量从4 g增加到12 g,树脂中的的游离甲醛含量从1.42%下降至0.75%.催化剂用量增加,使其催化能力增强,体系缩聚程度加快加深,从而体系中未反应的游离甲醛含量降低.

综合对比催化剂用量对树脂黏度、固含量、凝胶时间和游离甲醛含量的影响,认定最佳催化剂Ba(OH)2用量为8 g.

2.4 甲醛与苯酚摩尔比对树脂性能的影响

在反应温度90℃、反应时间3 h、催化剂Ba(OH)28 g、水15 g的条件下,考察甲醛与苯酚摩尔比对树脂性能的影响,结果如图10~图12所示.

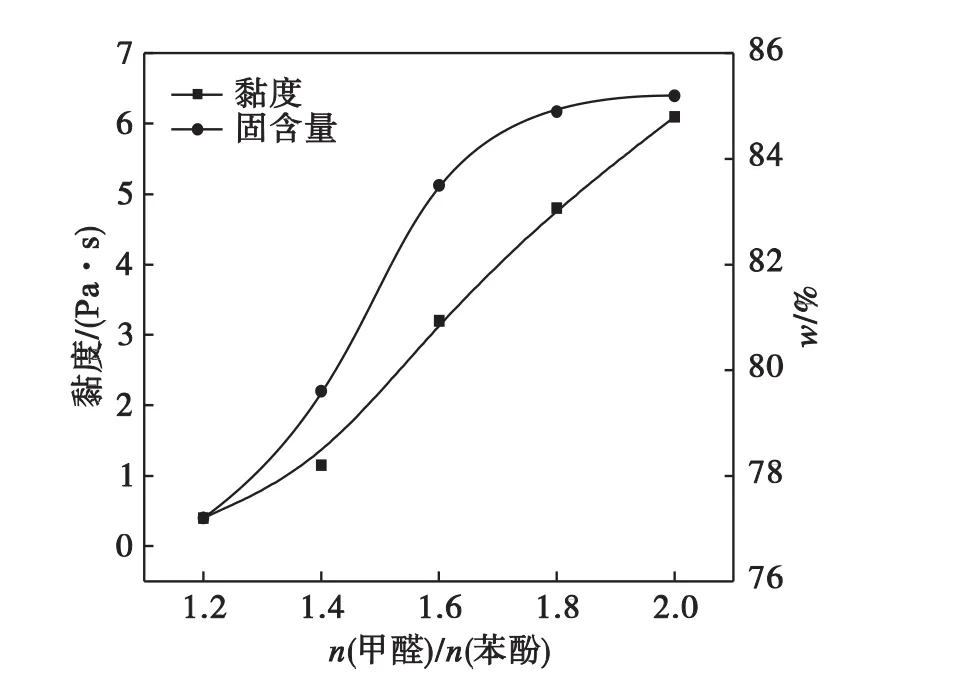

图10 甲醛与苯酚摩尔比对树脂黏度和固含量的影响Fig.10 Viscosity and solid content against F/P

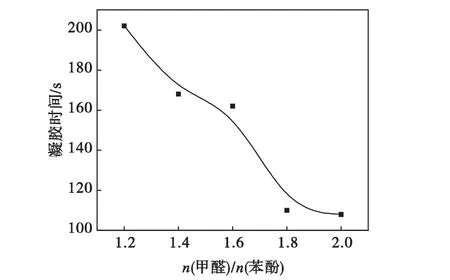

图11 甲醛与苯酚摩尔比对树脂凝胶时间的影响Fig.11 Gelation time against F/P

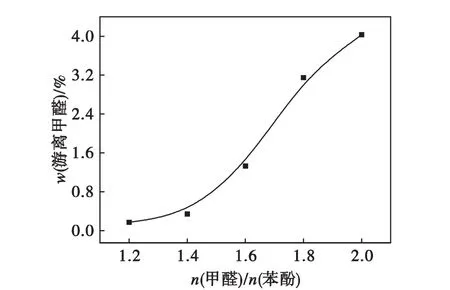

图12 甲醛与苯酚摩尔比对树脂游离甲醛含量的影响Fig.12 The content of formaldehyde against F/P

由图10和图11可知:随着甲醛与苯酚摩尔比从1.2升高至2,树脂的黏度从0.4 Pa·s升高至6.1 Pa·s,固含量从77.2%升高至85.2%,凝胶时间从202 s下降至108 s.随着甲醛比例的增加,加成反应所产生的羟甲基含量随之增加,体系的活性基团增加[7],缩合的程度加深,聚合度升高,分子量增加,所以,黏度和固含量都增加;分子向体型结构转变的时间缩短,树脂凝胶化时间降低.由图12可知:随着甲醛与苯酚摩尔比从1.2升高至2,树脂中的游离甲醛含量从0.17%升高至4.03%.由于甲醛含量增加,体系中未反应的甲醛含量增加,所以,树脂中的游离甲醛含量增加.

综合对比甲醛与苯酚摩尔比对树脂黏度、固含量、凝胶时间和游离甲醛含量的影响,认定最佳甲醛与苯酚摩尔比为1.6.

2.5 反应机理及酚醛树脂的红外光谱

2.5.1 酚醛树脂的合成机理

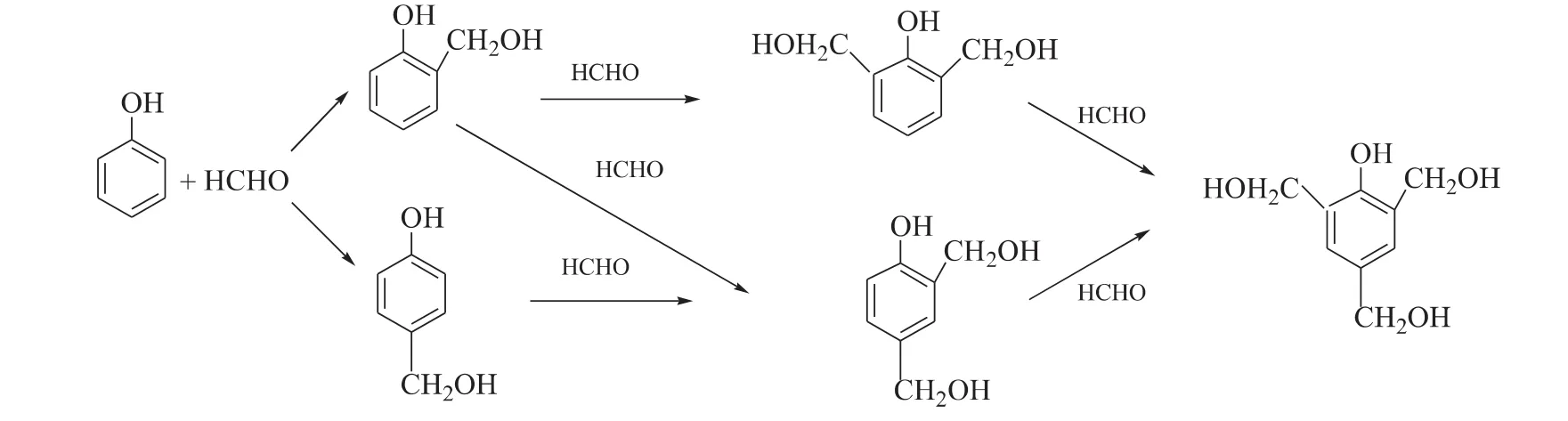

在碱催化、醛过量的情况下,苯酚和甲醛发生加成和缩聚两类反应,加成反应形成羟甲基酚的混合物,羟甲基酚进一步缩聚生成酚醛树脂.

(1)甲醛和苯酚的加成反应

体系的加成反应主要是在低温条件下发生的.在催化剂的存在下,甲醛进攻苯酚的邻位和对位H,从而产生羟甲基苯酚,羟甲基苯酚进一步与甲醛反应,生成多羟甲基苯酚等酚醇混合物.反应过程如下[8]:

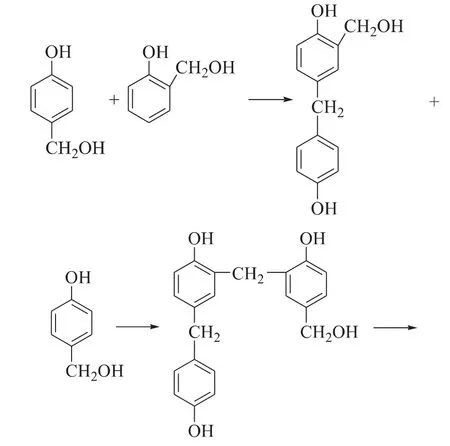

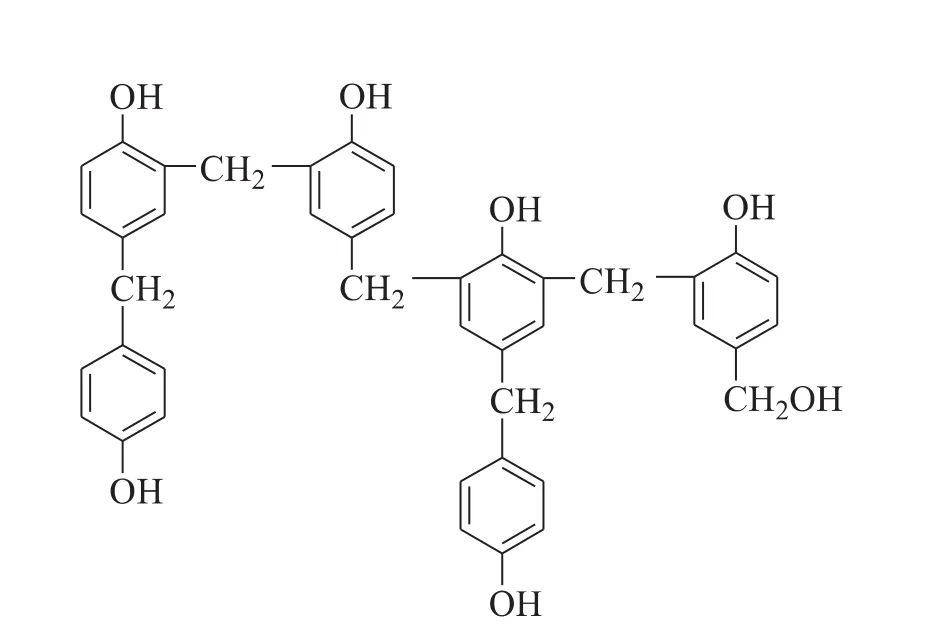

(2)酚醛树脂的缩聚反应

多羟甲基苯酚之间继续发生缩合,生成酚醛树脂.随着反应温度的升高,甲醛和苯酚在碱性条件下加成反应时所生成的多羟甲基苯酚之间发生缩合反应.并且随着反应时间的延长,酚醛缩合的程度加深,聚合度升高,分子量增加,最终生成可发性酚醛树脂.反应过程如下[8]:

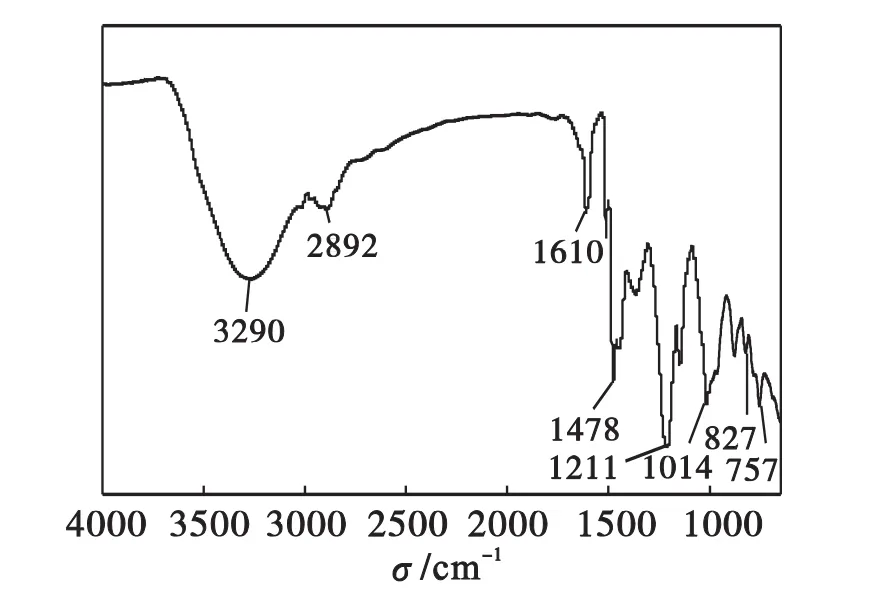

2.5.2 酚醛树脂的红外光谱

图13为在反应温度90℃、反应时间3 h、n(甲醛)/n(苯酚)=1.6、催化剂Ba(OH)28 g、水15 g的合成条件下,制备出的酚醛树脂的红外光谱.如图13所示:在827 cm-1和757 cm-1位置上,是苯环上邻位和对位亚甲基C—H的特征吸收峰;1 014 cm-1是羟甲基—CH2OH上C—O振动吸收光谱带;1 211 cm-1处是酚羟基的Ph—O伸缩振动吸收峰;1 610 cm-1和1 478 cm-1处是苯环C==C双键的振动吸收峰;2 892 cm-1是亚甲基的伸缩振动吸收峰;3 290 cm-1处是苯环上羟基的伸缩振动吸收峰.通过红外光谱的结构分析,可以推断并验证酚醛树脂的结构及合成机理.

图13 酚醛树脂红外光谱Fig.13 IR spectra of phenolic resin

3 结论

(1)随着反应温度的升高、反应时间的延长、催化剂用量的增加,树脂的黏度和固含量增加,凝胶时间降低,游离甲醛含量降低;随着甲醛与苯酚摩尔比的提高,树脂的黏度和固含量增加,凝胶时间降低,游离甲醛含量升高.

(2)酚醛树脂的最佳合成条件为:反应温度90℃、反应时间3 h、催化剂用量8 g、甲醛与苯酚摩尔比1.6.

[1] Tang L L,Li N N.New Advance of Phenolic Foamplasties[J].Thermosetting Resin,2007,22(3):30-33.

[2] 钟东南,石晓,乔冬平.常温下可发泡性酚醛树脂的合成研究[J].热固性树脂,2003,18(6):14-16.

[3] 肖翠微,程钰.可发性酚醛树脂的合成研究[J].热固性树脂,2003,18(5):1-5.

[4] Knop A,Pilato L A.Phenolic Resins[M].Berlin:Spring,1985:21.

[5] Dal jit Sing.Effect of Reactant Ratio and Temperature on the Characteristics of Phenol-formaldehyde Foams[J].Journal of Applied Polymer Science,1982,27(4):1191-1196.

[6] Manfredi L B,Galego Femnandez N.Structure-properties Relationship for Resols with Different Formaldehyde/Phenol Molar Ratio [J].Polymer,1999,40(13):3867-3875.

[7] 王军晓.可发性酚醛树脂合成及泡沫体性能的研究[D].青岛:青岛科技大学,2005.

[8] 华杰.甲阶酚醛树脂的合成、增韧改性及其泡沫研究[D].哈尔滨:哈尔滨工业大学,2006.