无机氧漂稳定剂G-PR应用性能的研究

2013-10-29刘亨昌魏玉娟

刘 丽,刘亨昌,魏玉娟

(河北科技大学纺织服装学院,河北 石家庄 050081)

目前,在纯棉织物漂白工艺中由于双氧水去杂能力强,且漂白成本低、白度高、不易泛黄、手感好等特点被广泛的应用[1]。但漂白过程中漂液的pH值、温度和含杂情况都会使双氧水过快分解,为了使织物获得良好的漂白效果,减少纤维的损伤,漂液中需要加入一定量的稳定剂[2]。我国中、小型企业大多仍使用硅酸钠作为双氧水稳定剂。其原理是硅酸钠与漂液中的Ca2+、Mg2+结合而形成高度分散的硅酸钙、硅酸镁胶体,对金属离子有吸附功能,因此具有稳定作用。虽然其价格低,稳定性能好,但容易在设备上沉积形成硅垢,还会导致织物皱条、擦伤和手感粗硬,在后序工艺处理时容易产生布面疵点,使织物品质下降。因此未来趋势是研发新型的氧漂稳定剂来代替传统的硅酸钠[3-4]。本课题对以无机矿物为原料制备无机氧漂稳定剂的应用性能进行研究。

1 实验部分

1.1 实验材料

纯棉坯布,规格为25 tex×28 tex(石家庄新时代纺织有限公司)、无机氧漂稳定剂G-PR(自制)。

1.2 实验药品

双氧水(30%,AR,东莞市东江化学试剂有限公司)、高效渗透剂JFC(AR,石家庄市联邦科特化工有限公司)、氢氧化钠(AR,天津市风船化学试剂科技有限公司)。

1.3 实验仪器

电子天平FA-C(北京联动盈创科技发展有限公司)、YG065型织物电子强力仪(莱州市电子仪器有限公司)、白度仪WSD—Ⅲ(温州仪器仪表有限公司)、HH-601数显恒温水浴锅(江苏省金坛市环宇科学仪器厂)、101-0型电热鼓风烘箱(天津市泰斯特仪器有限公司)、P-AO立式气压电动小轧车(佛山市冈崎机械制造有限公司)、TU-1810型紫外可见分光光度计(北京普析通用仪器有限责任公司)、毛效测试仪(上海罗众)。

1.4 实验工艺

(1)工作液配置

称取一定量氧漂稳定剂G-PR加少量水→加入高效渗透剂JFC(2 g/L) →加氢氧化钠→加双氧水→搅拌

(2)纯棉织物冷轧堆前处理工艺流程

布样准备→浸轧工作液(常温二浸二轧,轧余率110%)→打卷堆置24 h(密封放置)→90℃以上热水洗3 min→冷水洗3 min(两次)→自然晾干

1.5 测试指标

1.5.1 双氧水的分解率测试

采用高锰酸钾标定溶液中的过氧化氢在放置过程中的含量,进而计算双氧水的分解率。

配制高锰酸钾标准溶液C(KMnO4)=0.02 mol/L和硫酸溶液C(H2SO4)=3 mol/L。准确移取5 mL的双氧水漂液,置于100 mL的锥形瓶中,加入10 mL配好的硫酸溶液,摇匀,用高锰酸钾标准溶液滴定,当溶液呈现微红色30 s不褪色即为终点。记录耗用的高锰酸钾标准溶液体积V,平行滴定三次取平均值。

高锰酸钾法测定双氧水质量浓度基于如下反应式:

2KMnO4+5H2O2+3H2SO4→

2MnSO4+K2SO4+8H2O+5O2

H2O2质量浓度=

(1)

式中:C(KMnO4)—高锰酸钾浓度,mol/L;

V(KMnO4)—耗用高锰酸钾体积,mL;

V(H2O2)—双氧水体积,mL。

(2)

1.5.2 前处理织物毛效测定

取两条尺寸为25 cm×4 cm(经×纬)试样,在试样的下端夹上张力夹,将布样的另一端固定在毛细效应测试仪的布夹上,并调整布夹夹取织物的长度,使布边与标尺读数的零点重合,将布边接触水槽液面,开始计时,30 min以后,立即量取每条布样的最低点并记录液体上升的高度(cm),取两条布样毛细效应的平均值作为试样的毛效值。

1.5.3 前处理织物白度测定

用WSD-Ⅲ全自动型白度仪测试,测试同一块织物的不同地方,取平均值。白度测试结果参照FZ/T 01068-2009《评定纺织品白度用白色样卡》来评定。

1.5.4 前处理织物断裂强力测试

织物断裂强力的测试按照GB/T 3923.1-1997《纺织拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》的方法测定。

2 结果与分析

2.1 棉织物冷轧堆前处理工艺的选择

2.1.1 双氧水质量浓度的选择

按4 g稳定剂G-PR,2 g/L JFC、40 g NaOH,一定量30%H2O2配成1 000 mL处理液,测定不同双氧水质量浓度对棉织物白度、强力和毛效的影响,结果如图1、2、3及表1所示。

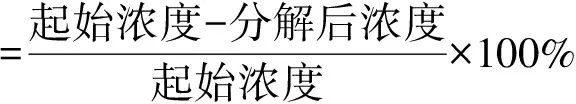

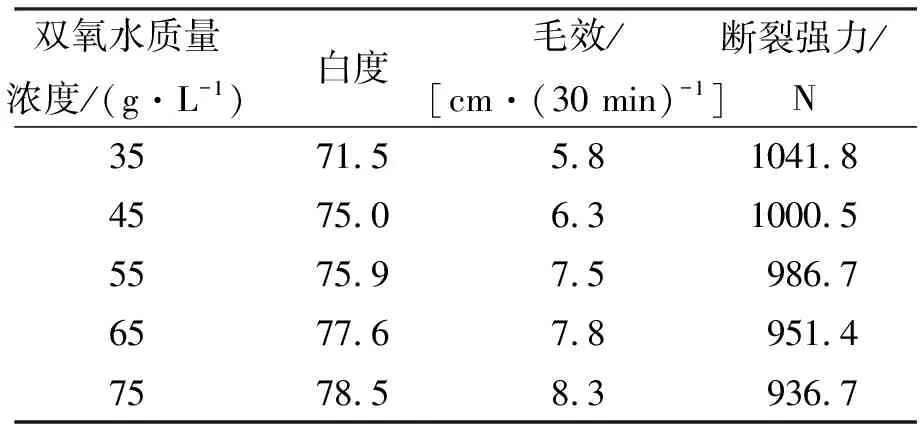

表1 双氧水质量浓度对白度、断裂强力、毛效的影响

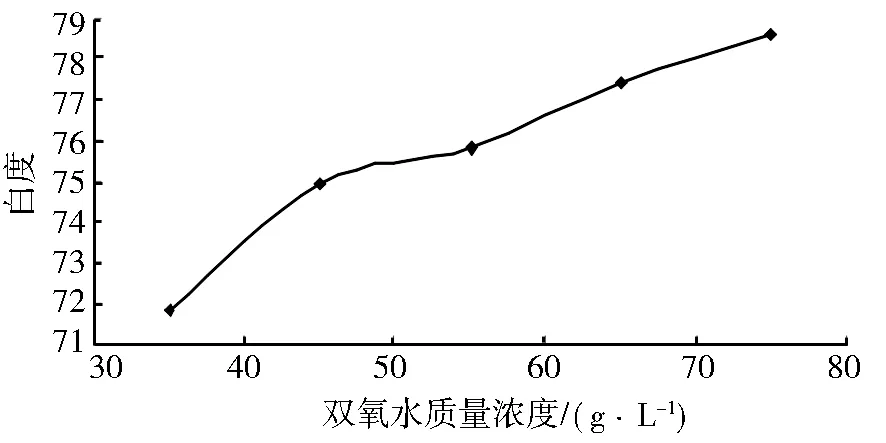

图1 双氧水质量浓度对白度的影响

图2 双氧水质量浓度对毛效的影响

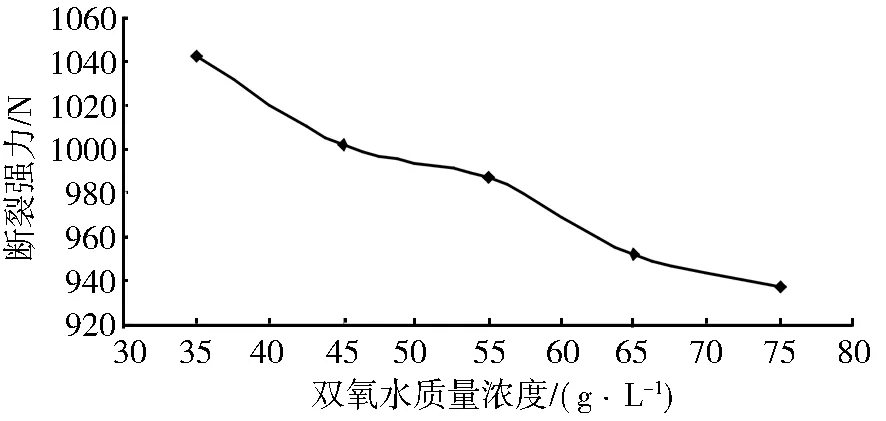

图3 双氧水质量浓度对断裂强力的影响

由表1及图1、2、3可以看出,随着双氧水质量浓度的增加,氧漂棉织物的白度、毛效逐渐提高,当双氧水质量浓度达到55 g/L后,织物白度、毛效上升的趋势比较平缓,说明织物上的杂质及色素大部分已被分解了。随着双氧水质量浓度的增加,前处理织物的断裂强力呈下降趋势,尤其是当双氧水质量浓度达到55 g/L后,织物的断裂强力下降较明显,这是由于在碱性条件下,双氧水质量浓度过大会氧化纤维素,会对纤维素纤维造成了严重的损伤。因此,在退煮漂一浴前处理工艺条件下,双氧水质量浓度选择55 g/L左右为宜。

2.1.2 NaOH质量浓度的选择

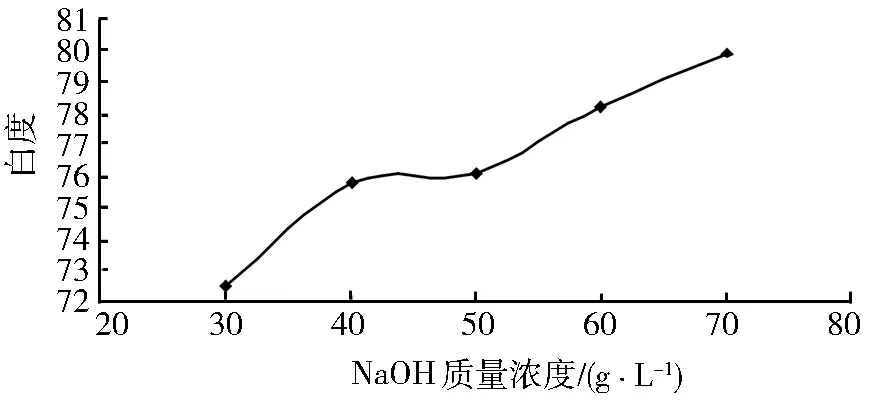

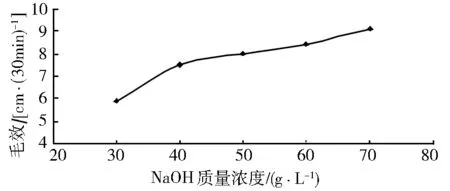

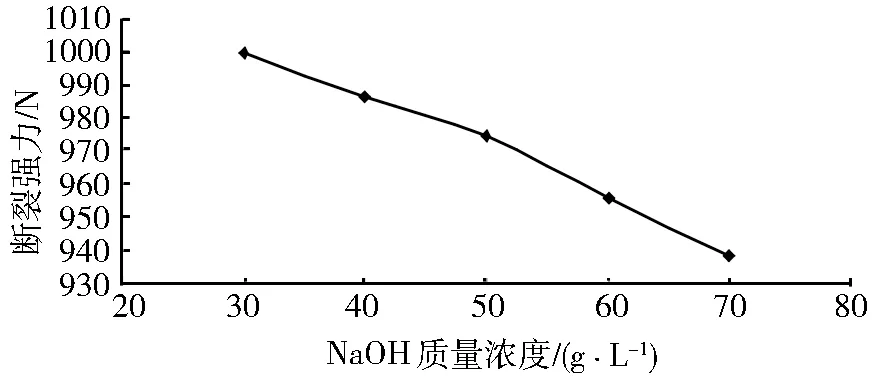

按4 g稳定剂G-PR,2 g/L JFC、55 g/L 30%H2O2、一定量NaOH,配成1 000 mL处理液,测定不同NaOH质量浓度对棉织物白度、强力和毛效的影响,结果如表2及图4、5、6所示。

表2 烧碱质量浓度对白度、毛效、断裂强力的影响

图4 NaOH质量浓度对白度的影响

图5 NaOH质量浓度对毛效的影响

图6 NaOH质量浓度对断裂强力的影响

由表2及图4、5、6可以看出,随着NaOH质量浓度的逐渐增加,前处理织物的白度逐渐提高,当NaOH质量浓度达到50 g/L后,织物白度上升的趋势变缓; 随着NaOH质量浓度的增加,前处理的毛效也在逐渐提高,当NaOH质量浓度达到55 g/L后,织物毛效上升趋势比较平缓。随着NaOH质量浓度的增加,前处理织物的断裂强力逐渐下降,但当NaOH质量浓度达到50 g/L后,织物的断裂强力下降趋势较为明显。这是因为随着漂白工作液碱性的增强,双氧水的分解速率会增加,因此,漂白效率提高,但纤维氧化的速度也加快。因此,在退煮漂一浴前处理过程中烧碱质量浓度选择50 g/L为宜。

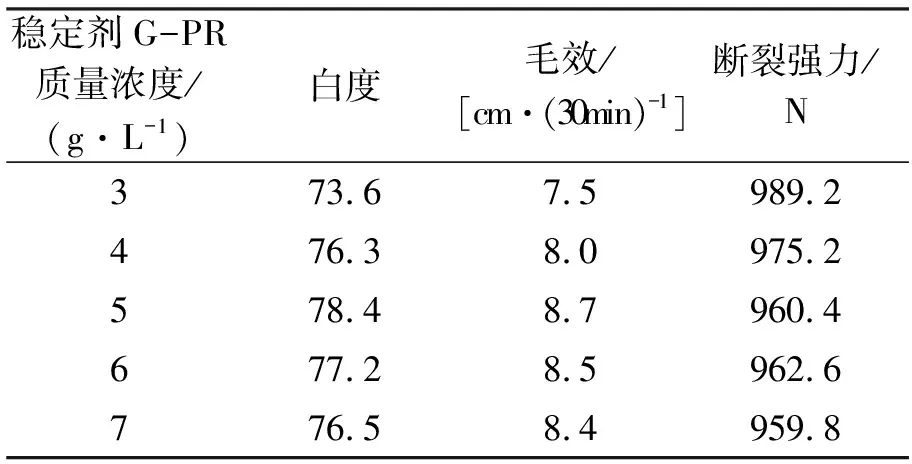

2.1.3 稳定剂G-PR质量浓度的选择

按2 g/L JFC、55 g/L 30%H2O2、50 g/L NaOH,一定量稳定剂G-PR,配成1 000 mL处理液,测定稳定剂G-PR质量浓度对棉织物白度、强力和毛效的影响,结果如表3及图7、8、9所示。

表3 稳定剂G-PR质量浓度对白度、强力、毛效的影响

图7 稳定剂G-PR质量浓度对白度的影响

图8 稳定剂G-PR质量浓度对毛效的影响

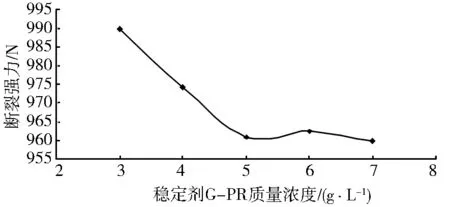

图9 稳定剂G-PR质量浓度对断裂强力的影响

由表3及图7、8、9可以看出,随着稳定剂G-PR质量浓度的增加前处理后织物的白度、毛效逐渐上升,断裂强力下降,但当质量浓度达到5 g/L时再增加其质量浓度,前处理后织物的白度反而有所下降,织物的毛效及断裂强力几乎不再变化。这是因为开始时随着稳定剂G-PR质量浓度的增加,其吸附的前处理浴中的重金属离子的量也越来越多,从而抑制了双氧水的分解,使双氧水的稳定性提高;但当稳定剂G-PR质量浓度超过5 g/L后,再增加其质量浓度时,过多的稳定剂G-PR就会沉积在棉织物上,造成织物白度下降,而这部分过多的稳定剂G-PR对双氧水的稳定不再起作用,在同一净洗工艺条件下,对织物的毛效、断裂强力不会造成影响。因此,在退煮漂一浴前处理过程中稳定剂G-PR质量浓度取5 g/L为宜。

2.2 稳定剂G-PR和硅酸钠处理后织物性能的比较

稳定剂G-PR和硅酸钠处理后织物性能的比较见表4。

表4 稳定剂G-PR和硅酸钠处理后织物性能的比较

由表4可以看出,通过对白度、毛效、断裂强力及手感指标的评定,采用稳定剂G-PR处理的纯棉织物能满足前处理要求,其效果不及常规氧漂稳定剂硅酸钠,但性能差距不大,可有效避免硅斑对设备和织物造成影响。考虑到稳定剂G-PR原料所用的无机矿物资源丰富,价格低廉,而且制备工艺简单、操作方便。因此,稳定剂G-PR可作为一种新型氧漂稳定剂应用于纯棉织物前处理工艺。

2.3 稳定剂G-PR和硅酸钠对双氧水稳定性的影响

表5 碱性条件下双氧水的分解率

注:稳定剂G-PR 4 g/L; 硅酸钠10 g/L; 氢氧化钠18 g/L; Cu2+25 ppm; 30%H2O220 g/L。

由表5可以看出,在25 ppm Cu2+存在条件下,双氧水在含有稳定剂G-PR的碱氧浴中随时间的延长其分解速率缓慢升高,但是其分解速率略高于含有硅酸钠稳定剂的碱氧浴,这种分解率表明稳定剂G-PR对重金属离子有较好的吸附作用,可以减少重金属离子对双氧水的催化分解,但是对双氧水的稳定效果不及硅酸钠。这是因为稳定剂G-PR矿物质中可交换的 Na+、Mg2+、K+、Ca2+等阳离子与双氧水电离出来的H+转变为可溶性的盐类而溶出使矿物岩层层间距增大,形成了微孔网格结构,孔容积增大,从而很大程度上提高了其与离子交换的能力,对重金属离子的吸附主要是通过离子交换吸附的,而在不加任何双氧水稳定剂的碱氧浴中,0.5 h内双氧水分解了70%以上,1 h基本分解完全,失去漂白能力。

因此,我们可看出稳定剂G-PR对重金属离子有很好的吸附作用,在强碱性条件下能较好地稳定双氧水。所以,在退、煮、漂冷轧堆一浴法前处理过程中,自制的稳定剂G-PR可作双氧水稳定剂使用。

3 结论

稳定剂G-PR用于纯棉织物退、煮、漂冷轧堆短流程的前处理中,通过大量的实验数据以及理论分析可以得出以下结论。

(1) 在强碱性条件下,自制稳定剂G-PR具有减少或者抑制双氧水(H2O2)过快分解的作用,从而减少了双氧水的浪费,提高了前处理织物的白度及毛效,稳定剂G-PR可在纯棉织物短流程前处理中作双氧水稳定剂使用。

(2) 纯棉织物退、煮、漂一步法前处理工艺中,双氧水质量浓度、氢氧化钠质量浓度及稳定剂G-PR质量浓度均会影响到前处理中织物的白度、毛效及断裂强力。通过分析各因素对处理后织物的白度、毛效及强力的综合影响,确定在纯棉织物退、煮、漂冷轧堆短流程前处理工艺中,双氧水质量浓度为55 g/L左右,NaOH质量浓度为50 g/L,稳定剂G-PR质量浓度为5 g/L时,处理后织物的白度、毛效及强力较理想。

[1] 刘旭峰.染整前处理绿色助剂及新型前处理工艺[J].日用化学品科学,2007,30(8):21-24.

[2] 张艳,郝龙云,蔡玉青,等.短流程工艺中氧漂稳定剂的发展[J].染整技术,2007,29(3):28-31.

[3] 孙晓日,林翠花.氧漂稳定剂的稳定性理论及其制备[J].潍坊学院学报.2005,5(6):101-104.

[4] 黄茂福.略论双氧水漂白稳定剂(二)[J].印染,1999(2):53-55.