采用低频配置的新型胎压监测系统设计

2013-10-28李艳华肖文光

李艳华,肖文光

采用低频配置的新型胎压监测系统设计

*李艳华1,肖文光2

(1.安徽工商职业学院电子信息系,安徽,合肥 230041;2.华东电子工程研究所汽车电子工程中心,安徽,合肥 230088)

在分析胎压监测系统工作原理的基础上阐述了手动配置轮胎压力传感器的不足,表现为气压降低、反复充气、效率低等方面。采用高、低频通信技术,设计实现了一种新的直接式胎压监测系统。该系统采用胎压专用传感器SP37和双模无线接收器MC33596分别完成轮胎内部信息的检测、发送和接收,通过低频触发实现各轮胎传感器ID的一键自动配置,软件上采用动态随机延时算法和节能策略,降低了多个传感器发生连续数据冲突的概率,延长了系统使用寿命。实际测试表明,该系统安装配置操作方便,跑车接收成功率可达到90%以上,具有很好的市场应用前景。

低频;TPMS;SP37;MC33596;压力

0 引言

在汽车高速行驶过程中,轮胎故障(特别是爆胎)由于其有偶然性和不可预见性往往令驾驶者猝不及防,这也是突发性交通事故发生的重要原因。据统计,我国高速公路上发生的交通事故中有70%是由爆胎引起的,而美国这一比例更高达80%[1]。美国汽车工程师协会的调查统计表明,美国每年有26万起交通事故是由于轮胎气压低或渗漏造成的。因此,美国运输部国家公路交通安全管理委员会早在2003年就出台法规规定:至2006年10月,美国新出厂的轻型汽车将逐步引入汽车轮胎压力监测系统[2]。我国也于2011年7月颁布实施了《基于胎压监测模块的汽车轮胎气压监测系统》的国家标准。为预防爆胎,实现主动性安全保障,汽车轮胎压力监测系统(Tyre Pressure Monitoring System,TPMS)正逐渐被消费者所认可,并已成为保障车辆行驶安全的必要安全装置。

汽车轮胎压力监视系统简称“TPMS”,按照工作原理的不同,TPMS可分为间接式TPMS和直接式TPMS两种。由于间接式TPMS存在容易发生误报警、故障点定位困难、报警响应慢等难以克服的发展瓶颈[3],直接式TPMS已成为各大公司、科研院所主要的研发方向。直接式TPMS是利用安装在每一个轮胎里的压力传感器来直接测量轮胎内的气压、温度等数据信息,然后通过无线发射器将这些数据从轮胎内部发送给中央接收器模块进行显示、报警。目前国外研发TPMS的公司主要有Schrader、Beru、李尔等,并在沃尔沃、路虎等高端车型实现了标配。国内企业(例如泰好、驶安特)起步较晚,产品多面向后装低端市场。

通常一套直接式胎压监测系统包括4个轮胎压力传感器和1个胎压控制器。在将轮胎压力传感器安装在轮辋上以后需要将各传感器全球唯一的ID号分别发送给胎压控制器,胎压控制器通过该ID号来判断接收到的是哪个轮胎的数据。有的厂家出厂前将各传感器的ID号事先配好并贴上指示标签,客户只需要按照标签指示将传感器模块安装到对应的轮辋即可。但这种方式在汽车维修时容易搞混,使用起来不方便。也有胎压产品通过安装后快放气的方式来配置传感器ID,这种方式配置灵活性大大提高,但是存在不停放气充气的缺点。本设计提出一种新的配置方式:低频配置。这种方式借助于传感器内部设计的低频接收电路和一个手持低频发射器,使用时将手持低频发射器对着待配置的传感器发送一次“配置”命令,即可实现自动配置。与前两种配置方式相比,采用低频配置方式不需要频繁充放气,也不需要记各轮胎原来的安装位置,车主可以根据需要自由调换轮胎,更灵活自主,更省力方便。本文选用英飞凌高集成复合芯片SP37和飞思卡尔MC33596分别作为胎压传感器和射频接收芯片,设计完成了一种低频配置型胎压监测系统。该方案已在产品设计中得到应用,正在逐步推向市场,实现科学技术向生产力的转化。

1 系统描述

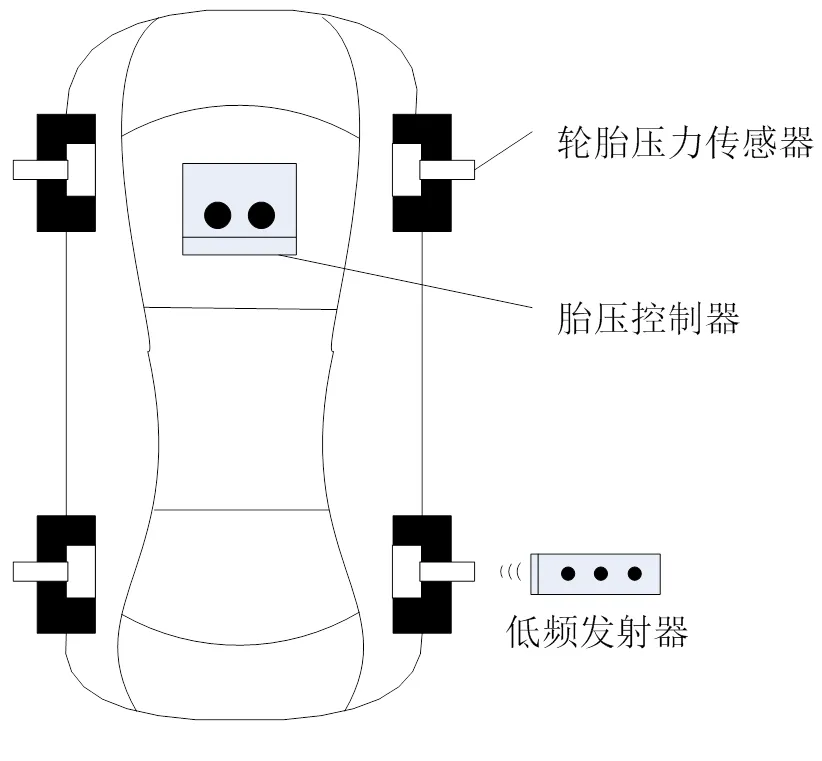

低频配置型胎压监测系统由4个轮胎压力传感器和1个胎压控制器组成,如图1所示。系统工作原理如下:在汽车左前轮、右前轮、左后轮和右后轮的车轮轮辋上分别安装一个轮胎压力传感器,然后用手持低频发射器分别对准各传感器发送配置命令,传感器接收到配置命令即被唤醒并立即发射带有自身ID号的配置数据帧,胎压控制器接收到该数据帧后提取ID信息并存入内部存储器,配置成功显示屏会有报警提示。四个轮胎的ID号配置完成后,胎压控制器重新上电后自动显示接收到的各轮胎内部的压力、温度数值。当某一个轮胎的压力值或温度值变化超过了预设报警阀值,胎压控制器根据报警数据帧中ID号准确判别轮胎的位置,并且持续发出图形、声音报警。只有当压力值或温度值恢复正常,报警才会自动解除。

图1 胎压监测系统组成图

2 系统硬件方案设计

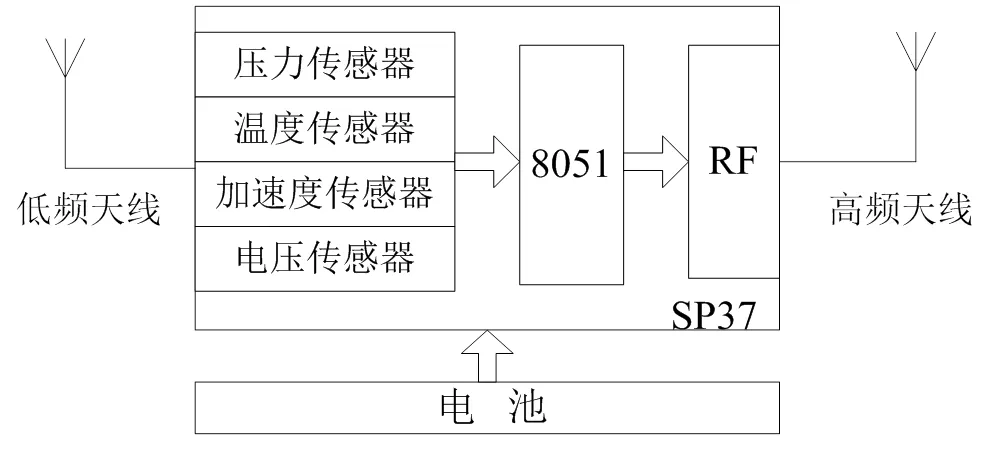

该胎压监测系统主要包括两种硬件模块:轮胎压力传感器和胎压控制器。目前市场上轮胎压力传感器的硬件方案较多采用以下方案:电池+内部集成MCU的传感器+射频芯片+天线。这种方案由于集成度低、体积大而被市场逐渐淘汰。随着半导体及硅微机械加工技术的快速发展,一种新的设计方案即电池+内部集成MCU和RF的专用传感器+天线正成为TPMS发射模块设计的主流。这种方案集成度更高,体积和功耗更小,使用寿命更长,产品竞争力也更强。发射天线直接采用气门嘴作为天线,可以有效降低轮胎和轮毂对无线信号的屏蔽效应,提高发射功率。本设计中TPMS系统硬件模块框图如图2所示,轮胎压力传感器由锂锰电池、低频接收天线和集传感器、单片机和RF发射单元于一体的SP37组成,外围器件少,重量轻。胎压控制器则采用了多频段双模芯片MC33596作为无线接收芯片,由汽车级8位单片机STM8AL3L68控制实现数据的接收、显示和报警,车载电源供电。由于频移键控(Frequency-Shift Keying,FSK)信号调制模式具有抗噪声与抗衰减性能好的优点[4],所以本设计中高频发射前端与接收前端均选择FSK调制模式,无线信号调制中心频率为315 MHz,符合北美产品标准。

(a) 轮胎压力传感器 (b) 胎压控制器

2.1 SP37应用设计

由于轮胎压力传感器安装在轮胎内部,考虑到防水、振动等因素还必须用耐高温胶将电路板密封,基本上不具有二次维修的可能,再加上是采用能量有限的锂电池供电,一般要求其具有5年以上的使用寿命,这就要求压力传感器需具有以下特性:

1)集成度高,外围器件尽可能少,便于进行可靠性设计;

2)最小可工作电压低,功耗低,可设定多种工作模式,便于根据具体工作状态进行功耗管理;

3)能在-40 ℃~125 ℃范围内宽温工作。

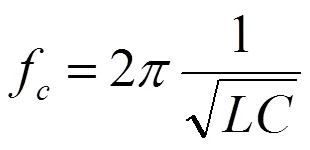

根据以上特点,并经过分析比较,我们最终选用了高集成度传感器SP37。SP37是英飞凌公司最新推出的系统级芯片,内部集成了压力/温度/加速度传感器模组、MCU模组以及RF发射模组,采用常见的8051内核,用C语言在常用的Keil环境下即可开发。SP37支持300 MHz~450 MHz范围内双模调制,发射中心频点有315 MHz和433.92 MHz可选,发射功率最大5 dBm或8 dBm(50 Ω负载)可调,可满足不同系统功率的要求。此外,SP37工作温度范围为-40 ℃~125 ℃,休眠电流只有0.6 μA,最低1.9 V工作,满足压力传感器宽温、低功耗和低工作电压的要求[5]。

图3 SP37应用电路图

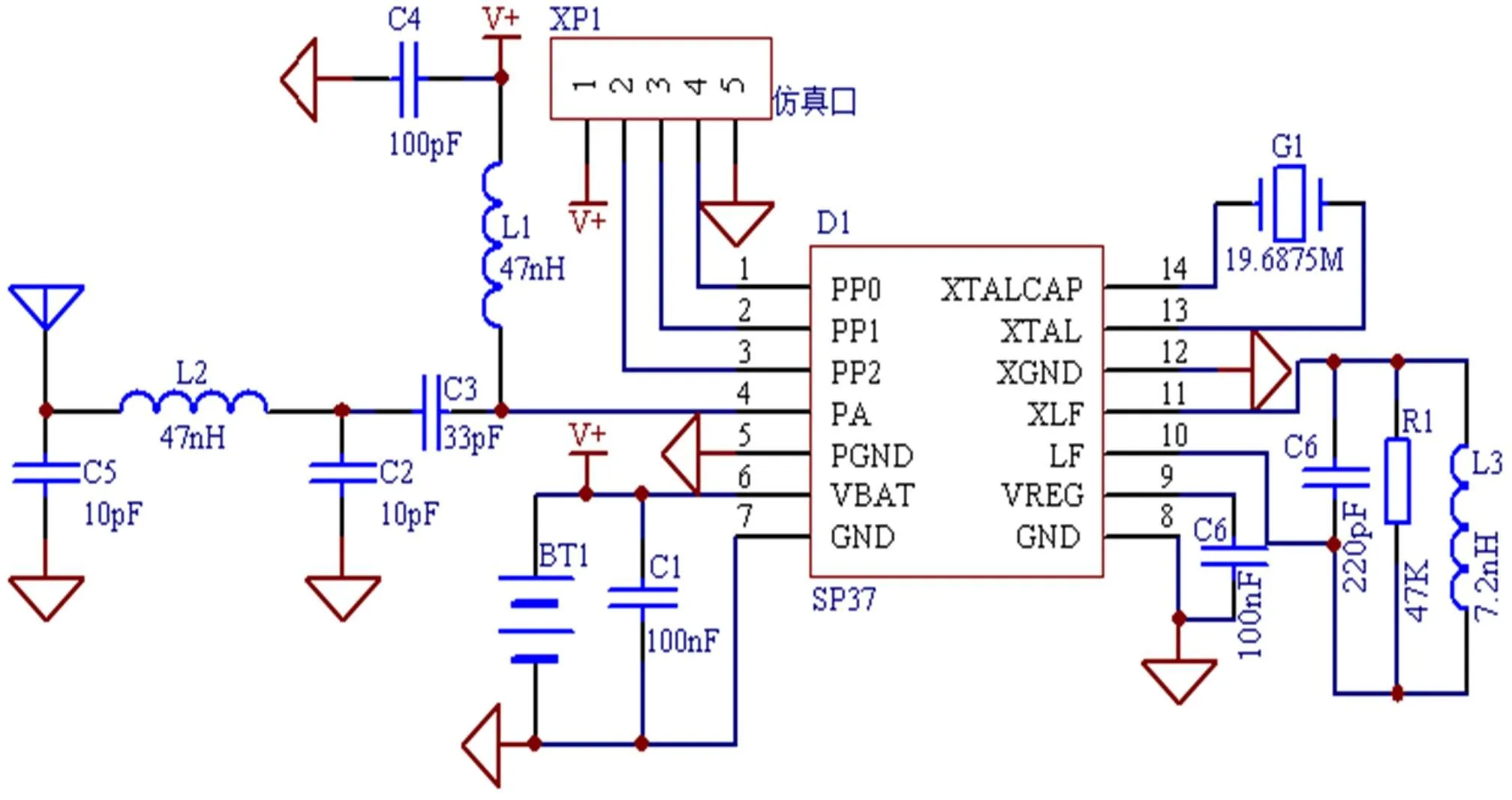

2.2 MC33596应用设计

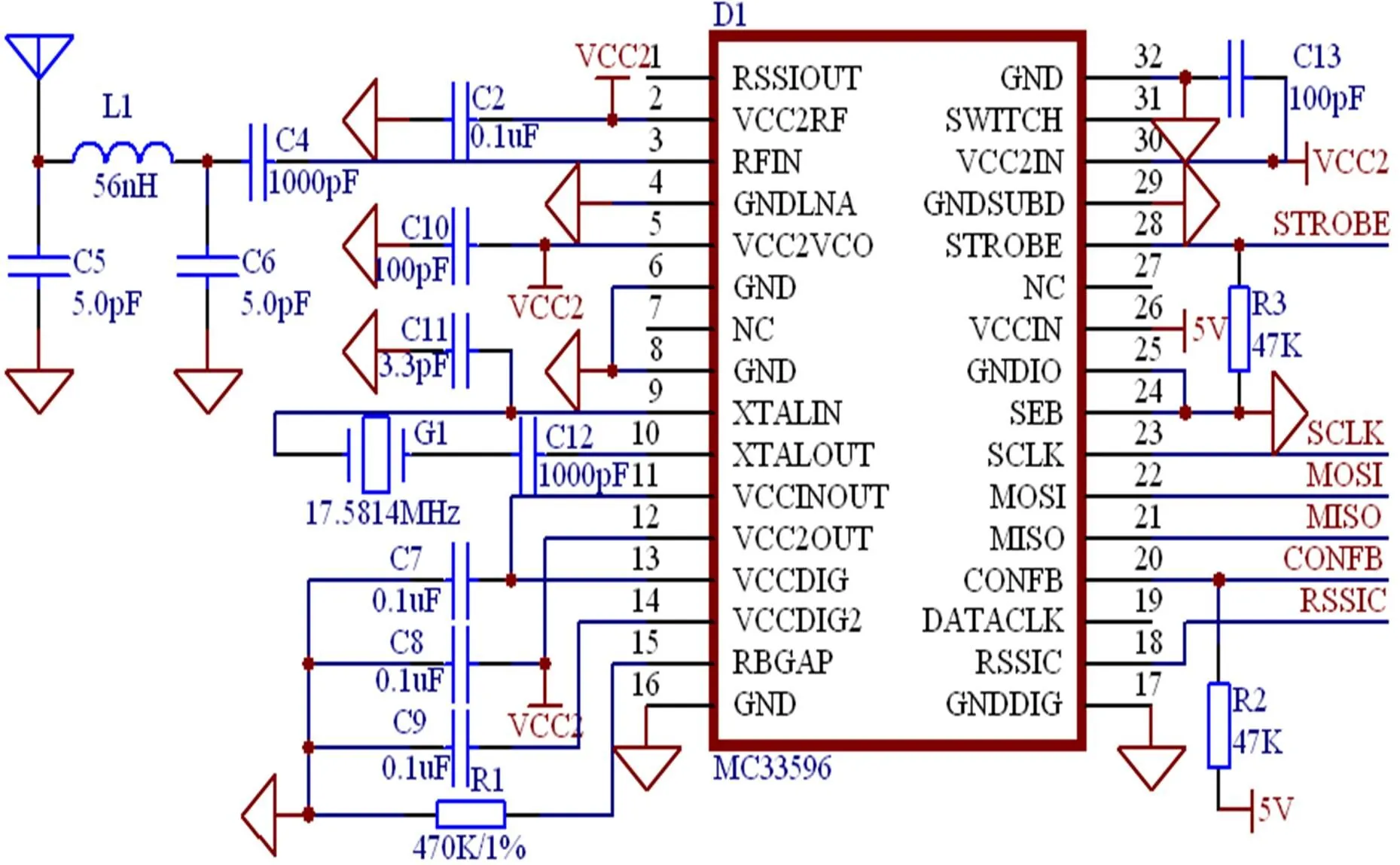

由于胎压控制器安装于车厢内中控台上,从轮胎气门嘴发射的无线信号在传输过程中会受到金属车身以及汽车内车身控制器、电子仪表、发动机等诸多电子设备的电磁干扰,因此高灵敏度是选择无线接收芯片时最重要的指标。此外,与ASK(Amplitude-Shift-Keyed,ASK)调制模式的接收芯片相比,FSK调制模式的接收芯片具有更好的抗干扰能力。通过比较分析,我们最终选用飞思卡尔公司的高集成接收芯片MC33596来完成胎压监测数据的可靠接收,其应用电路如图4所示。MC33596支持ASK和FSK两种信号调制模式,在2.4 kbps接收数据速率时FSK接收灵敏度可达到-108 dBm,调制频率范围300 MHz~915 MHz,内部集成了低噪声放大器、混频器、可编程锁相环、中频放大器、信号强度指示电路以及数据管理模块,只需少量的外部器件即可构成胎压接收器的射频前端[6]。

MC33596外围电路主要由输入匹配电路、晶振电路、电源去耦电路和单片机接口电路四部分组成。输入匹配电路采用了常用的π型阻抗匹配电路,由电感L1、电容C5和电容C6组成。本设计所用天线阻抗为标准50 Ω,而MC33596的射频输入阻抗为300 Ω,根据斯密斯圆图和实际调试,电感L1为56 nH,电容C5和电容C6均为5.0 pF时匹配最佳,接收灵敏度最高。MC33596工作时内部所有的时钟均来自外部晶振提供的参考时钟,外部晶振频率的选择与调制中心频率有关。例如中心频率为315 MHz时,晶振G1频率为17.58140 MHz;中心频率为433.92 MHz时,晶振G1频率为24.19066 MHz。C11为晶振负载电容,调整该电容值可修正频偏。为抑制噪音,提高可靠性,为MC33596各电源引脚均配置了0.1 uF去耦电容。MC33596与单片机接口电路包括SPI串口(SEB、SCLK、MOSI、MISO)、选通控制信号STROBE、配置模式控制信号CONFB以及信号强度控制输入信号RSSIC。任何时候当控制信号CONFB为低电平,MC33596即进入配置模式,MCU为主机,MC33596为从机,MCU通过SPI串口对MC33596内部寄存器进行配置,具体包括射频信号频率选择、信号调制方式设置、数据传输率设置、信号前导码设置、场强测试模块使能等操作。当CONFB为高电平,STROBE也为高电平,MC33596即进入接收模式,开始自动完成接收数据的解调、编码、存储和向MCU的发送工作。此时与配置模式相反,MC33596变为SPI通信的主机,MCU变为从机,并等待SPI串口中断接收数据。RSSIC用于对射频信号强度采样模式的控制,当RSSIC电平处于下降沿时,信号强度采样为单点模式,RSSI寄存器将保持该采样点的信号强度;当RSSIC保持高电平时,信号强度采样为连续模式,RSSI寄存器的值将随着连续采样而被不断更新。

图4 MC33596应用电路图

3 系统软件方案设计

在直接式胎压监测系统中,轮胎压力传感器是发射模块,胎压控制器是接收模块。系统软件的设计包括发射模块软件设计和接收模块软件设计。

3.1 发射模块软件设计

发射模块软件设计有两个关键问题需要解决,即数据冲突和节能策略,下面予以着重阐述。

①数据冲突

②节能策略

采用电池供电是直接式TPMS发展的一个瓶颈。目前关于TPMS无源化(即无电池)的研究已引起业界广泛重视。无源化实现方案主要有压电发电方案[8-9]、无线充电方案和声表面波无源方案[10]三种,但可靠性距成熟的市场应用都还有相当长的距离。虽然轮胎压力传感器采用电池供电寿命有限,但只要采取合适的节能策略,5年以上的工作寿命还是可以实现的。根据SP37的数据手册可知,射频发送数据帧时耗电最大,因此在保证数据传输正确的前提下应尽量减少发送次数。SP37内部有加速度传感器,可监测汽车是运动还是静止。汽车正常行驶时,发射模块首先检测压力、温度采集数据,并把测量的数据与设定阀值相比较,如果超过或低于设定值说明有异常报警,就立刻启动基于素数延时并发送数据,反之则计数器counter减1,我们采取测量100次(平均值45秒)上传一次数据。此外,如果传感器检测到轮胎静止超过1小时,则会自动进入休眠模式,即不再发送数据,直到被加速度信号唤醒。这样的设计思想既能降低功耗又能及时应对轮胎压力和温度的异常变化,数据包发送流程如图5所示。

图5 发射模块软件流程

3.2 接收模块软件设计

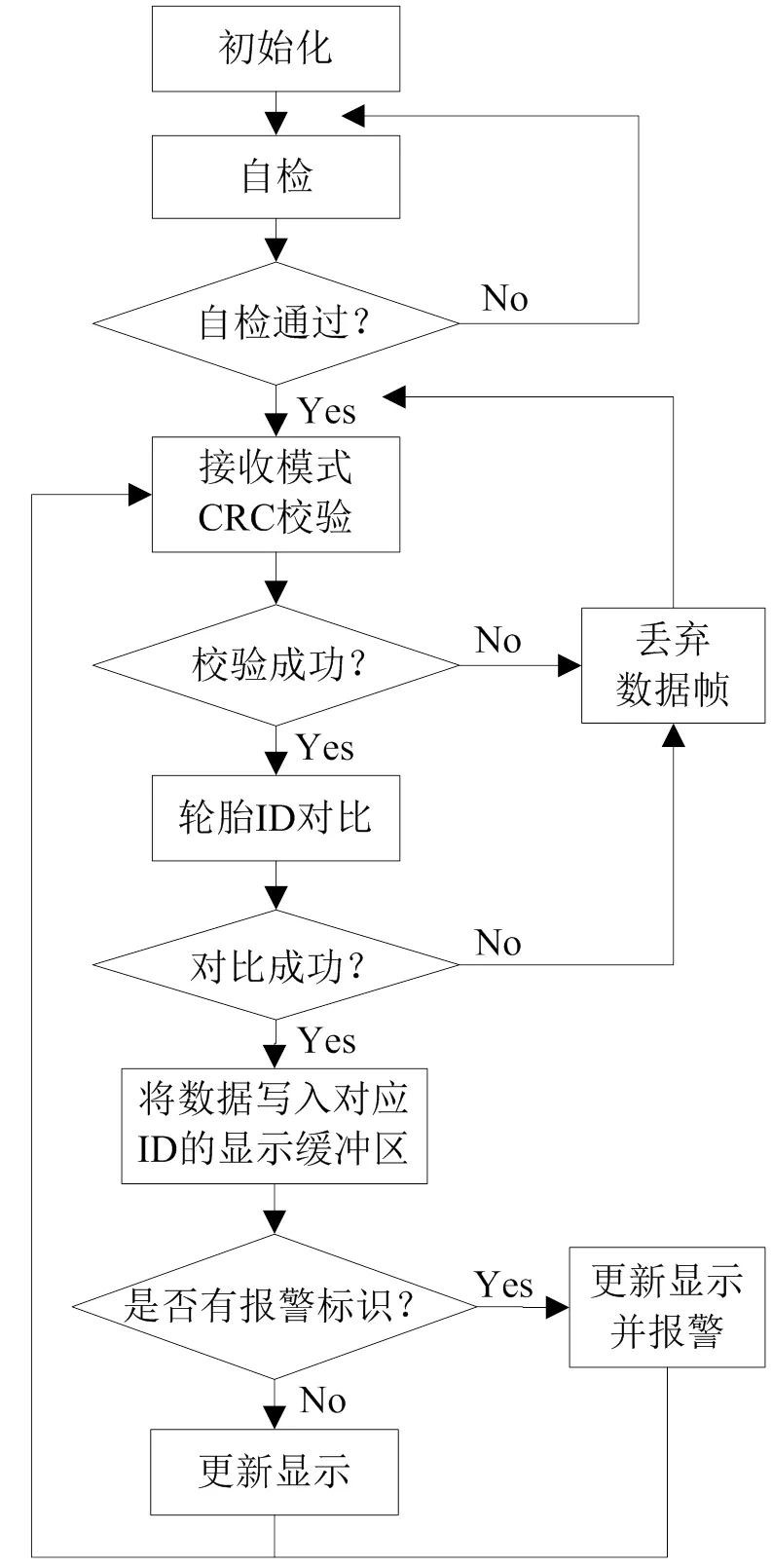

通过外部按键控制,接收模块有配置模式和正常工作两种状态。配置模式下,通过低频触发传感器发送配置数据帧,接收模块成功接收后将该传感器的ID号写入内部存储器完成该轮胎的配置。重新上电后,接收模块自动进入正常工作状态。先进行自检,如果自检失败则返回,成功则进入接收模式。对轮胎压力传感器发来的数据进行CRC检验,采用握手协议进行检测,不成功则会丢弃数据帧,重新进入接收模式再次进行CRC检测,检测成功后根据状态信息对压力、温度进行相应处理。如果是报警数据帧则更新显示数据,同时启动图形、声音报警。如果是正常数据帧,则只对显示数据进行更新。数据包接收流程如图6所示。

图6 接收模块软件流程

接收模式下,单片机是采用SPI中断的方式完成射频数据的接收,SPI中断服务程序代码描述如下:

void SPI_Int(void) interrupt 5

{

SPSTAT = 0xC0; // 清中断标志

if( 0 == Tire_Config_Normal ) //接收模式

{

SPI_Norm_Store( SPDAT ); //数据存储、显示、报警

}

else if( 1 == Tire_Config_Normal ) //配置模式

{

SPI_Config_STORE( SPDAT );

}

}

4 性能测试

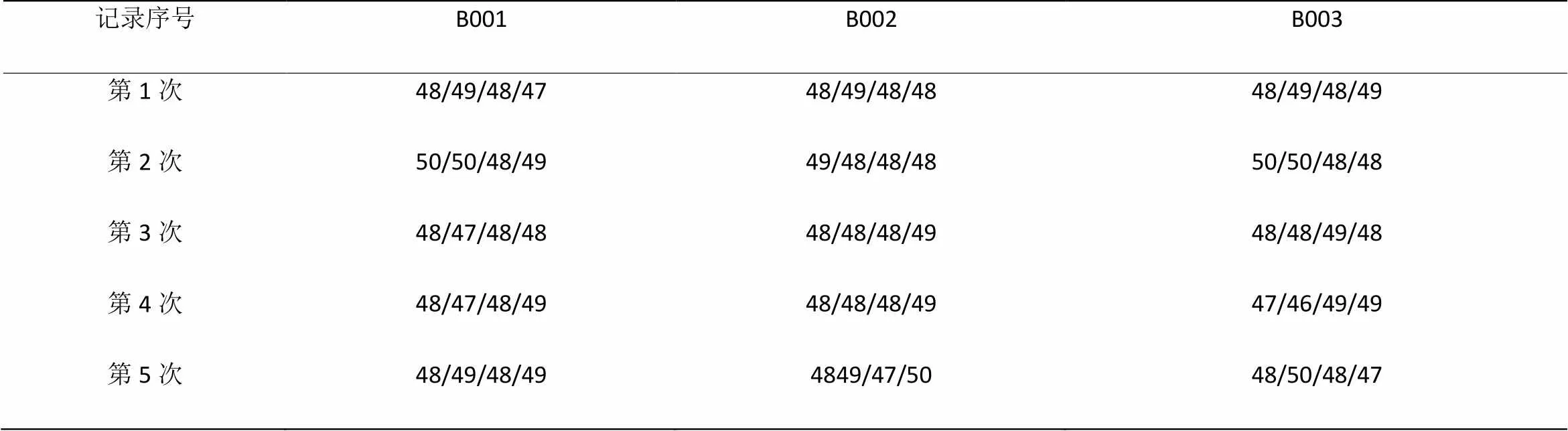

将编号分别为B001、B002、B003的胎压控制器放在同辆汽车中进行了路试试验,每20分钟记录一次3个控制器接收到的各轮胎总帧数(如48/49/48/47分别表示左前轮、右前轮、左后轮和右后轮共收到的有效数据帧数),对接收成功率和一致性进行了验证,部分试验数据见表1所示。

表1 试验结果

根据发射周期,20分钟间隔平均约接收48帧。由于接收计时与发射模块不同步,读数时存在1到2帧的误差。从测试记录看,接收成功率均大于90%,接收效果基本一致。本设计方案已在产品设计上得到应用,经反复测试具体性能指标如下:

可监测轮胎压力范围为1~4.5 Bar,分辨率25 mBar,通常轿车的轮胎气压安全值在2.2 Bar~2.8 Bar之间;

可监测轮胎温度范围:-40 ℃~125 ℃,分辨率2 ℃,轿车的轮胎温度安全值一般在75 ℃左右;

轮胎压力传感器发射功率用频谱分析仪测得在8 dBm左右,用信号发生器测试胎压控制器接收灵敏度在-100 dBm左右;

采用500 mAh的耐高温锂锰电池,若每天正常行车不超过12 h,则轮胎压力传感器可有效工作5年以上。

5 结束语

汽车胎压监测系统实时监测轮胎内部压力和温度情况,对于气压低、气压高以及温度高等异常情况能及时报警,保障行车安全。本文从改进产品设计的角度出发,选用集成化传感器SP37和高灵敏度MC33596设计实现了一种带低频配置功能的直接式胎压监测系统。在实际测试中,系统配置方便快捷,数据传输误码率低。但由于轮胎传感器采用电池供电,直接式TPMS也面临着工作寿命有限的发展瓶颈。相信随着压电、电磁耦合以及声表波等轮胎内发电方案研究的深入,无源化TPMS会早日实现成熟应用。

[1] 庞敬礼.浅谈汽车轮胎压力监测系统(TPMS) [J].科技资讯,2011(19):47-48.

[2] U.S. Department of Transportation.TIRE PRESSURE MONITORING SYSTEM FMVSS No.138[EB/OL]. http://www.nhtsa.gov/search?q=FMVSS+No.+138. 2012, 11,2.

[3] 梁可申.汽车轮胎压力与TPMS系统的发展[J].天津职业院校联合学报,2011,13(3):65-66.

[4] 樊昌信,曹丽娜.通信原理[M].北京:国防工业出版社,2006.

[5] Infineon Technologies AG. Tyre Pressure Monitoring Sensor SP37 datasheet[EB/OL]. http://www. infineon. com / cms / en / product/findproductTypeBy Name. html? q=sp37. 2012,11,2.

[6] Freescale Semiconductor. PLL Tuned UHF Receiver for Data Transfer Applications MC33596 datasheet[EB/OL]. http://www.freescale.com/webapp/sps/site/prod_summary.jsp?code=MC33596&webpageId=M10PHNM9f&nodeId=0106B9NM9f&fromPage=tax. 2012,11,2.

[7] 肖文光. 基于ASK调制模式的胎压监测系统设计[J].今日电子,2010(11):61-63.

[8] 闫世伟,杨志刚,罗洪波,等.TPMS用压电发电装置研究[J].压电与声光, 2010,32(5):775-781.

[9] 刘奇元,罗佑新,车晓毅.基于压电陶瓷的TPMS无源化研究[J].武汉理工大学学报, 2010,32(24):107-108.

[10] 徐连强.TPMS无源供应模式研究[J].机械制造与自动化,2008,37(6):143-144.

DESIGN OF A NEW TIRE PRESSURE MONITORING SYSTEM CONFIGURED BY LOW-FREQUENCY TECHNOLOGY

*LI Yan-hua1, XIAO Wen-guang2

(1. Department of Electronics Information, Anhui Business Vocation College, Hefei, Anhui 230041, China;2. Automobile Electronic Engineering Centre, EAST China Research Institute of Electronic Engineering, Hefei, Anhui 230088, China)

According to the working principle of tire pressure monitoring system, the lack of manual configuration is elaborated for tire pressure reduced, repeatedly inflated, low efficiency, etc. A kind of new direct tire pressure monitoring system is designed and implemented by using high and low frequency communication technology. In the system, the internal information of tires is detected, transmitted and received by dedicated sensor SP37 and wireless receiver MC33596. The tire sensor ID is automatically configured by low-frequency trigger. In the software design, the dynamic delay algorithm and the energy saving policy not only reduce the probability of continuous data conflict among sensors, but also extend the system life. The actual test result shows that the system can be installed and configured conveniently with high reception success rate up to more than 90% and good market prospects.

low frequency; TPMS; SP37; MC33596; pressure

O159.1

A

10.3969/j.issn.1674-8085.2013.04.011

1674-8085(2013)04-0052-06

2012-12-22;

2013-03-27

*李艳华(1982-),女,山东菏泽人,讲师,硕士,主要从事嵌入式技术研究与应用研究(E-mail: yanhua106@163.com);

肖文光(1980-),男,山东菏泽人,工程师,硕士,主要从事汽车电子技术的研究与开发(E-mail: xwgb711@163.com).