动态优化方法在农业机械设计中的应用

2013-10-27汪永武安徽省农业机械鉴定站安徽合肥230031

汪永武 (安徽省农业机械鉴定站,安徽 合肥 230031)

动态优化方法在农业机械设计中的应用

汪永武 (安徽省农业机械鉴定站,安徽 合肥 230031)

以农业机械中的秸秆粉碎装置为研究对象,进行了基于遗传算法的动态优化设计。先以质量最轻和振动最小为目标函数,建立了粉碎装置优化设计数学模型,再利用ADAMS软件建立粉碎装置多体动力学模型,实现了动态优化设计。结果表明:优化后的机械秸秆粉碎合格率比优化前提高了3.5%,整机质量下降了20.6%,优化是成功的。研究结果可为动态优化设计在农业机械设计中的实际应用提供参考。

农业机械; 动态优化设计; 遗传算法

目前在农业机械的设计上众多学者主要还是采用传统的纯数学模型对其进行优化设计,其结果与实际应用易存在一定误差[1-2]。动态优化设计由于采用优化算法与实物模型相结合进行优化设计,从而成为在各行业设计中迅速兴起的一种新型优化方法[3-4]。

针对目前农业机械设计中的秸秆粉碎机具,本研究采用遗传算法与模糊可靠性优化设计相结合的方法,基于ADAMS软件建立了刀轴的虚拟样机模型,采用动态优化设计方法得出了优化结果。

1 秸秆粉碎装置的数学模型

本研究以配套全喂入式联合收割机的秸秆粉碎机置为研究对象,该粉碎装置安装在收割机的出草口,其工作装置为一根空心轴,轴上按照螺旋排列方式安装若干组粉碎刀片,刀轴在高速旋转下对联合收割机出草口排出的秸秆进行粉碎。

因为秸秆的排出是杂乱无序的,刀片在粉碎的瞬间,刀轴既承受弯曲载荷又承受扭转载荷。根据受力分析,将刀轴近似地简化为一个简支梁,刀片简化为一个集中载荷,集中载荷在刀轴上的位置由刀的安装间隔及角度来确定[5]。

2 秸秆粉碎装置遗传优化设计的数学模型

2.1 设计变量

为了减轻秸秆粉碎时的动力消耗,秸秆粉碎装置的刀轴设计为空心轴,因配合联合收割机的出草口尺寸是一定的,因此刀轴长度是定值,因此刀轴的优化设计就是确定其横截面尺寸。

式中:D—刀轴的外直径,mm;d—刀轴的内直径,mm;x1、x2-设计变量。

2.2 约束条件

根据配套的联合收割机出草口尺寸,确定机械布置的可能性,具体为:

设计变量的区间:x1min≤x1≤x1max;x2min≤x2≤x2max。

查阅材料力学资料,可知刀轴的扭转约束条件为:

(1)

刀轴的弯曲约束条件为:

(2)

刀轴壁厚约束条件为:

(3)

2.3 目标函数

以刀轴质量最小为目标可建立函数:

(4)

式中:ρ—材料密度;L-刀轴的工作长度,mm。

为了使刀轴在工作时不出现共振现象,应使轴的临界转速尽量避开实际最高转速,故建立目标函数为:

(5)

综合以上所考虑,建立刀轴的目标优化函数为:

(6)

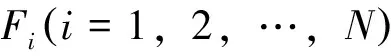

式中:wi—权值系数,wi≥0;这里w1=w2=0.5。

2.4 遗传算法的实现

用遗传算法优化时以设计变量x作为解的代码,约束方程作为检验函数。具体步骤[6]如下:

(1)取计算个体长度为20,随机方法产生N=100个个体作为初始种群;交叉率Pc=0.20,变异率取Pm=0.05;

(3)适应度值误差ΔF=Fmax-Fmin。式中,Fmax为适应度函数最大值;Fmin为适应度函数最小值。当Δf≤0.001则告收敛,结束遗传算法的循环,否则返回执行第二步;

(4)判断是否满足优化性能指标的要求。如果满足,结束优化任务;否则重新初始化变量数值并进行计算。

3 秸秆粉碎装置刀轴虚拟样机模型

3.1 模型参数的确定

获得模型参数的方法有多种,本研究用到的主要有:几何定位点的坐标主要根据图纸查得;运动部件的质心与转动惯量通过UG软件计算等方法获得[7];因为建模所需参数较多,这里仅给出对其性能有重要影响的主要参数,如表1所示。

表1 建模主要数据

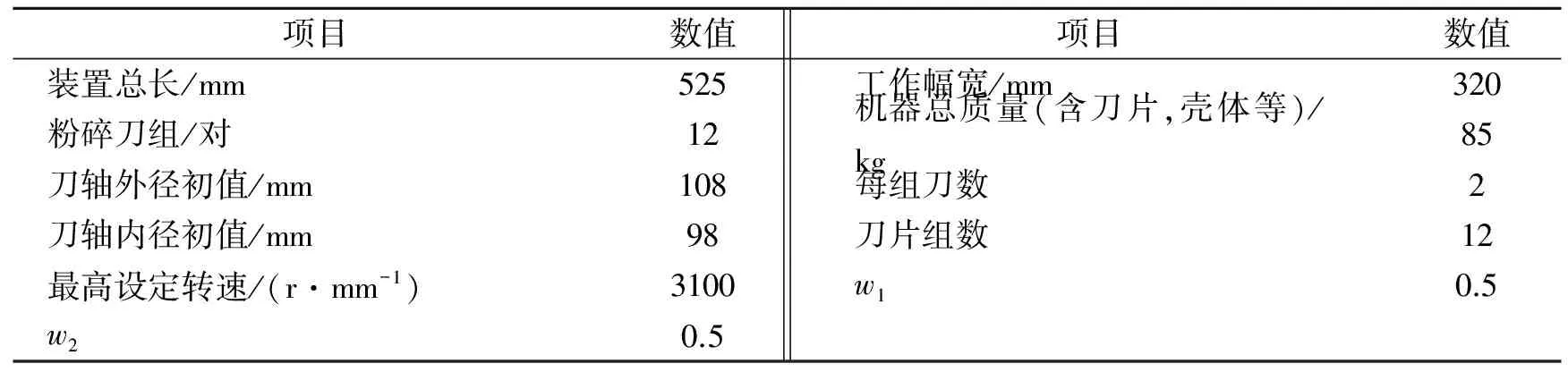

3.2 建模过程

建模主要步骤如下:

(1)秸秆粉碎机工作装置虚拟样机模型分割成刀片、刀轴和传动轴等部件,分别建立其模型。

(2)根据各个零部件之间的相对运动关系,建立各部件间的约束关系;确定零件的质量、质心位置以及绕质心坐标系3个坐标轴的转动惯量。

(3)定义零件间连接处的关键几何定位点的空间位置,在几何定位点的基础上建立零件的几何模型,按照零件间的运动关系确定约束类型,通过约束将各零件连接起来。

(4)设置空心刀轴的外径和内径为设计变量,变量名分别为:Vab_OutD,Vab_InD设计初值分别取108mm和98mm;变量的设置范围均为±10mm。

图1 秸秆粉碎装置刀轴模型

(5)添加一个驱动,驱动采用定义变量,名为DV_motion,类型为转速,最小值为1000r/min,最大值为3100r/min,在刀轴端部添加驱动,函数为ABS(DV_motion);基于C++语言编写算法求解程序,经编译后导入ADAMS,作为一个自定义函数供调用。由参考文献[7]可知,对于小麦和水稻秸秆类作物,其切割阻力最大为300N,为了模拟刀轴工作时阻力,将刀片上添加一个与旋转方向反向的300N力。

(6)将各部件组装成整体虚拟样机实验模型。

3.3 工作装置模型

使用ADAMS/View创建的秸秆粉碎工作装置多体动力学模型如图1所示。该模型共有42个部件(包含地面)、25个旋转副和16个固定副,经计算为24个自由度。运行仿真模型,进行优化设计求解,经优化后得出最优结果如表2所示。

表2 刀轴设计参数

4 试验验证

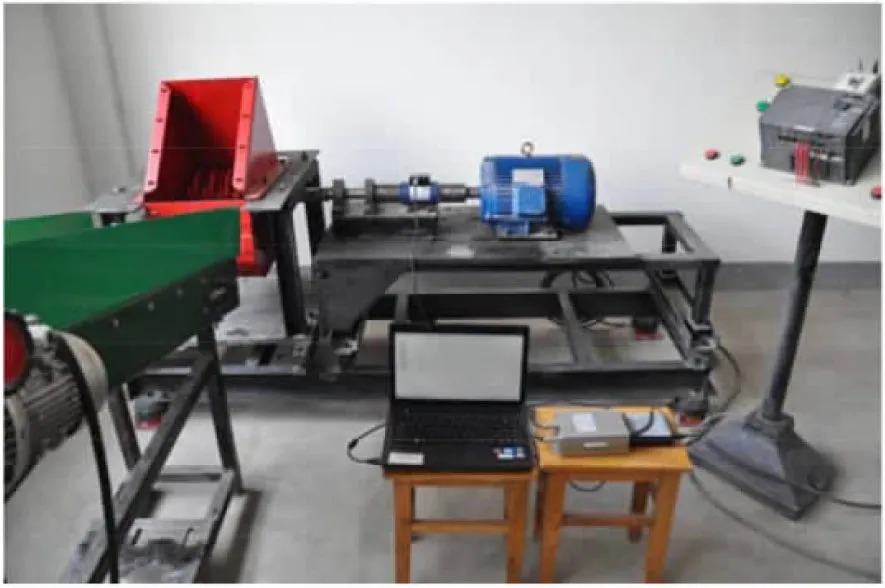

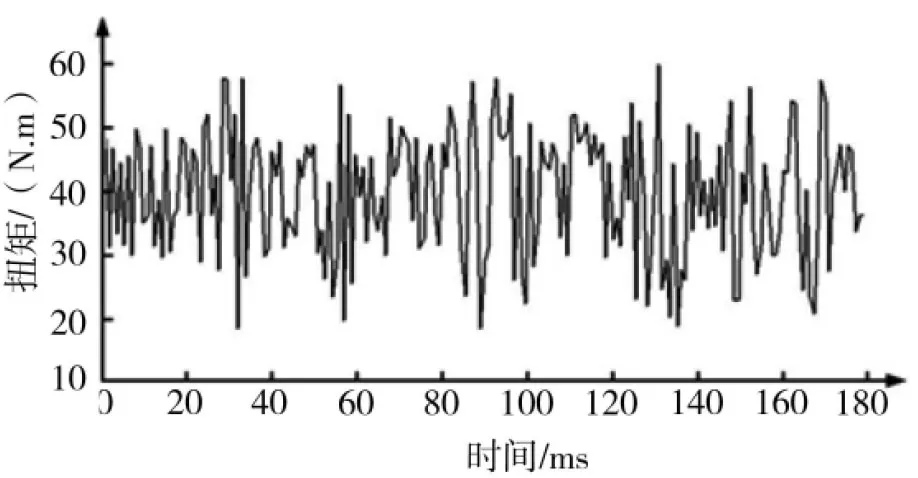

为验证优化设计方案及结果的可行性,对优化前后的秸秆粉碎机进行试验台实验,试验台为自主设计的,主要结构图是如图2所示,该台架主要由模拟联合收割机的秸秆喂入装置、转速可调的变频电机、CYT-302型号扭矩传感器、阿尔泰USB5936型号数据采集卡和基于Visual C#编写的性能检测软件组成。经过扭矩传感器检测到的信号如图3所示。

依据JB/T6678-2001《秸秆粉碎还田机》规定的试验评价指标:取秸秆粉碎合格率作为观察量,进行小麦秸秆粉碎实验,以相同重量的秸秆分别在2种机器上进行试验,经称重后发现优化后的机械秸秆粉碎合格率达到90.3%比优化前的机器提高了3.5%。整机质量减轻20.6%,因此优化是成功的。

图2 实验台实物照片

图3 刀轴的载荷-时间历程

5 结论

采用基于ADAMS软件建立秸秆粉碎装置的动力学模型和结合遗传模糊优化算法,实现了秸秆粉碎装置的动态优化设计,通过实验验证优化结果是可行的。同时为动态优化设计技术在农业机械上的应用进行了大胆的尝试,提供了一种新的思路。

[1]李明喜,陈功振.旋耕机刀轴的模糊可靠性优化设计[J].农业机械学报,2002,33(5):131-133.

[2]葛宜元,王金武.水稻整株秸秆还田机埋草刀轴的模糊可靠性优化设计[J].农业工程学报,2008,24(5):123-126.

[3]闻邦椿,张国忠,柳洪义.面向产品广义质量的综合设计理论与方法[M].北京:科学出版社,2007.

[4]王益轩,朱继梅.大型汽轮发电机定子端部绕组的动态优化设计[J].机械科学与技术.2008.27(2):205-208.

[5]陈黎卿,王 莉,张家启,等.适用于全喂入联合收割机的1JHSX-34型秸秆粉碎机设计[J].农业工程学报,2011,27(9):28-32.

[6]陈黎卿,陈无畏,何钦章.双横臂扭杆独立悬架多目标遗传优化设计[J].中国机械工程,2007,18(17):2122-2125.

[7]陈无畏,时培成,高立新.ADAMS和Matlab的EPS和整车系统的联合仿真[J].农业机械学报,2007,38(2):22-25.

2013-01-20

汪永武(1964-),男,副研究员,主要从事现代农业机械设计研究。

TB114.3;TH122

A

1673-1409(2013)05-0079-04