一种静态分级装置的流场模拟与优化

2013-10-26杨宏丽樊民强

杨宏丽,樊民强

(太原理工大学 矿业工程学院,太原 030024)

浮选是炼焦煤选煤厂必不可少的分选环节,浮选柱由于选择性好、占地面积小等优点,在国内外越来越多地用于细粒煤的浮选[1]。但浮选柱也存在对粗粒回收性能差,浮选尾矿中精煤损失大的缺点[2-3]。为保证浮选指标,经常需要对尾矿进行多段扫选,或一台浮选柱需多台槽体配套[4-6]。针对粗粒精煤损失于浮选尾矿中的不足,一些浮选柱将部分浮选尾矿作为中矿进行循环再浮选,但也带来了中矿循环量很大、大量细泥返回浮选恶化整个浮选过程等问题[7-9]。因此,对浮选尾矿进行分级,尽快排出大部分高灰细泥,仅对粗粒尾矿返回再浮选,对于提高浮选总效率和精煤回收率具有重要的意义。为了对浮选尾矿进行分级,实现粗、细尾矿的分别排放,设计了可以集成于浮选柱底部的静态自溢流式分级装置。关于这种分级装置的基本构型和分级性能,作者已进行了大量的试验,验证了其分级的可行性,并建立了相应的分级数学模型[10],这种分级装置也是新型双排尾重浮联合分选机的重要组成部分[11-12]。为了进一步优化分级装置性能,为其结构设计提供理论指导,对分级装置进行了流场模拟。

1 分级装置

该分级装置由内桶、外桶以及和外桶相连的圆锥形底部组成,内桶与外桶之间构成环形通道。物料从上面(浮选柱下部)进入分级装置后,一部分由圆锥底部的底流口排出(底流),另一部分通过环形通道从上部溢流排出。环形通道内为上升水流,理论上,控制上升水流速度可以控制某粒级以上的颗粒不进入溢流。事实上,在分级装置中,流速并非均匀分布,这就导致部分沉降速度大于平均上升水流速度的部分粗颗粒可能进入溢流,造成“跑粗”。为此,作者对设计的分级装置进行流场模拟,为分级装置的理论设计和结构优化提供指导。在分级过程中,水流速度对颗粒分级有着至关重要的影响,故本文先对单相流进行了模拟。模拟用FLUENT6.0商用软件完成。

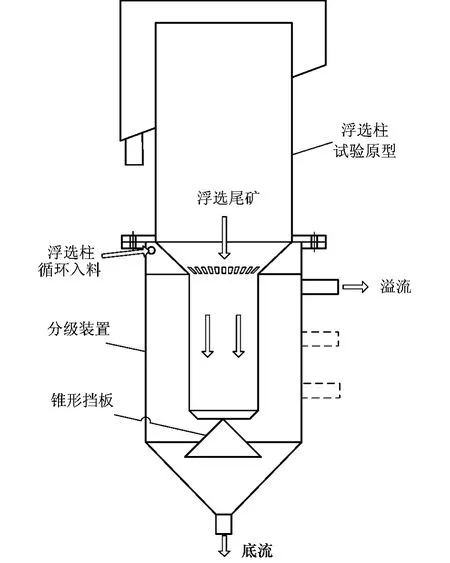

分级装置的尺寸根据试验装置确定,试验用浮选柱直径为400mm,分级装置设计为外桶直径460 mm,内桶直径200mm,如图1所示。

为加速颗粒沉降,在内桶下部设置了锥形挡板,考察30°,60°,90°,120°共4种不同锥角的挡板对流场的影响,同时考察溢流管出口高度和浮选柱下游出口形式对流场的影响。其中四个不同锥角的挡板顶点都与内桶下沿同平面,锥面母线等长,均为154 mm。内桶下端出口即浮选柱底部形式包括直桶式、短缩口式和长缩口式,出口直径分别为160 mm,120mm。

2 数值模拟

2.1 控制方程与求解

图1 浮选柱及分级装置示意图

分级装置中存在速度的波动和变化,流体介质之间相互交换动量,属于湍流流态。FLUENT软件提供了Spalart-Allmaras模型、标准k-ε模型、RNG k-ε模型等8种湍流模型,其中工程上计算机模拟中最常用的是标准k-ε模型,该模型对于壁面流动,在较小压力梯度下的模拟结果与实验结果较符合[13],故本研究中用标准k-ε模型,假设流动为完全湍流,分子粘性的影响可以忽略。湍动能k和耗散率ε方程分别为:

式中,Gk表示由于平均速度梯度引起的湍动能,Cμ=0.09,C1ε=1.44,C2ε=1.92,湍动能k与耗散率ε的普朗特数分别为σk=1.0,σε=1.3。湍流粘性系数为

计算中用标准壁面函数处理近壁区域,力矩、湍流能量和湍流耗散率用一阶迎风格式进行插值,压力项用标准格式进行插值,压力-速度耦合方式采用简单算法。

2.2 网格划分

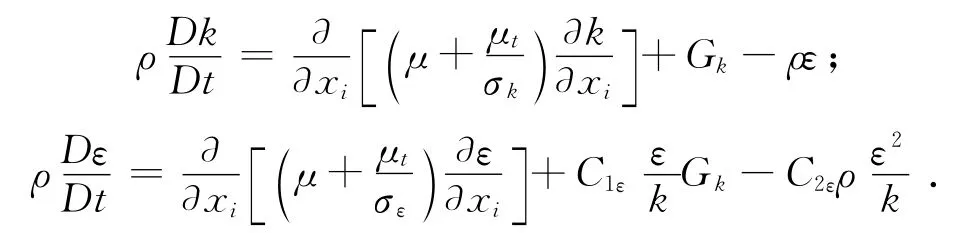

用Gambit软件对分级装置进行物理建模和网格划分,如图2所示。

图2 分级装置模型及网格划分

2.3 边界条件

模型共有4个边界:轴向入口1,切向入口2,溢流口和底流口,其中装置上表面为轴向入口1,模拟浮选柱与分级装置的接口,浮选中矿由此进入分级装置(即浮选柱下端口);切向入口2模拟中矿循环返回。

入口1和2均设为速度入口,根据试验中浮选的处理量35m3/m2·h计算得到入口1速度为0.01m/s;入口2根据试验分流比数值确定流量为12m3/h,计算得到速度2.65m/s;溢流设为压力出口,根据试验中浮选柱的静压水头折算压力为0.015MPa;底流设为速度入口,根据流量-3m3/h计算得到速度值-0.66m/s。

3 计算结果与分析

3.1 圆锥形挡板对流场的影响

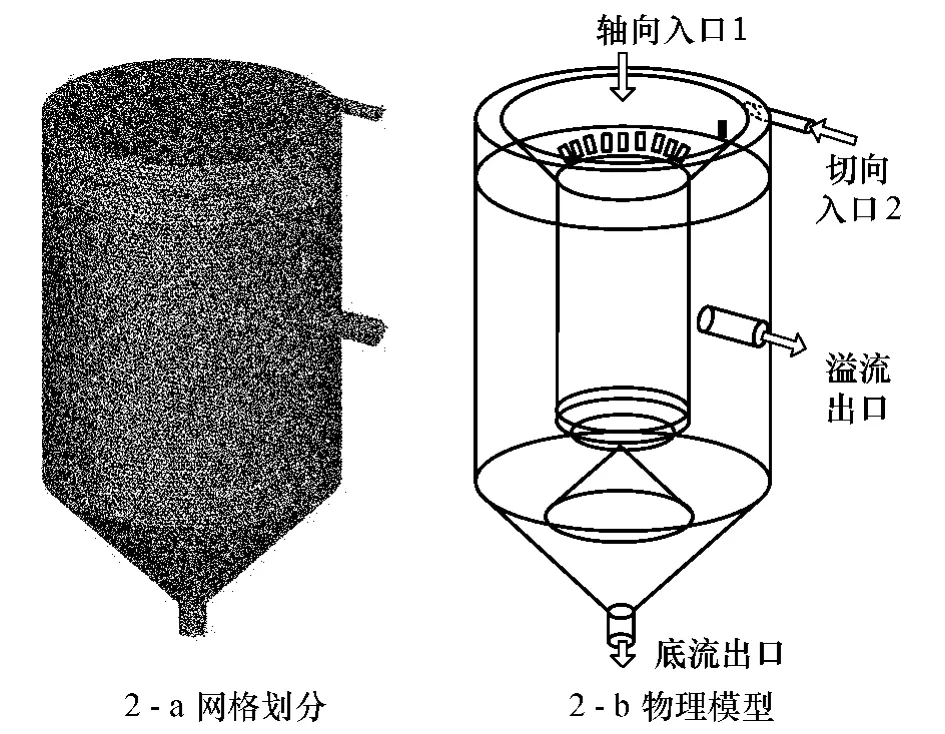

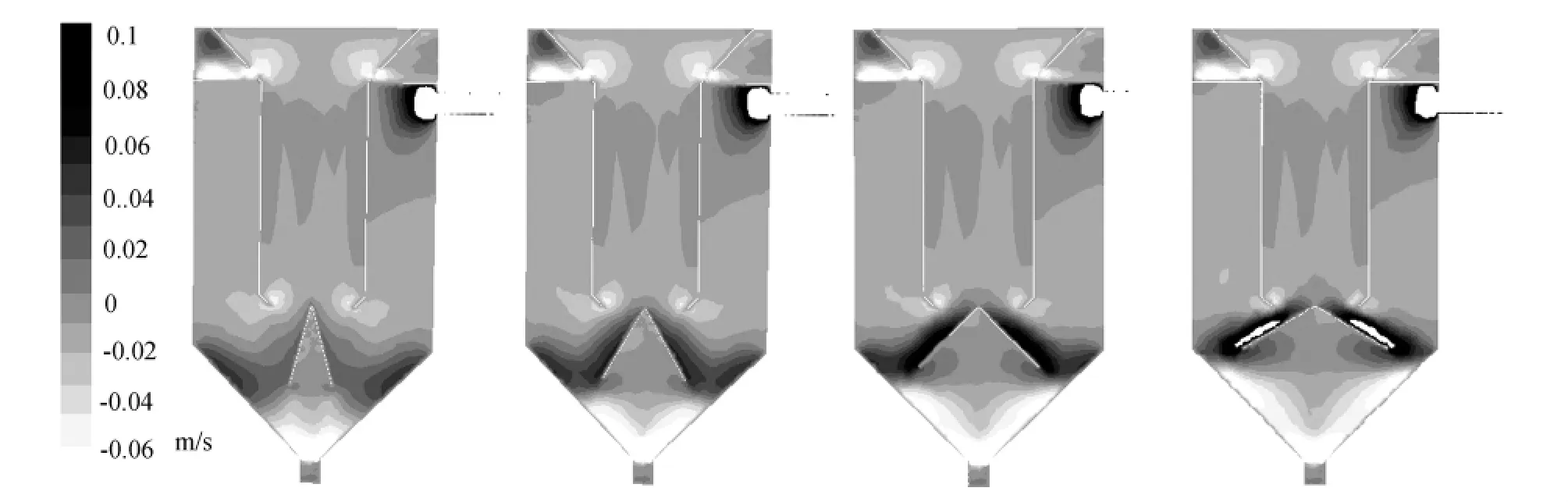

4种分级装置的流场速度矢量图如图3所示,为方便比较,4幅图均仅显示同一速度范围内的矢量(<0.1m/s)。图中空白区域表示速度(单位m/s,下同)高于图例速度上限或低于图例速度下限。

锥形挡板除了有加速颗粒沉降的作用,同时也对沉降在它上面的颗粒层起到松散的作用,令夹杂在其中的细颗粒有溢出的机会。由径向速度云图(图4)可以看出,挡板锥角过小时,径向速度也过小,起不到有效的松散床层的作用;相反,对于最大的120°锥形挡板,径向速度又过大,导致挡板与下降流间隙中速度局部集中,这样就会阻碍颗粒(甚至是大颗粒)下沉,使分级过程恶化。故锥形挡板适宜的角度应该为60°或90°。

锥形挡板对于轴向速度的影响(图5)除了在挡板上面不同外,还间接对外桶近壁处上升水流速度造成重要影响,锥角越大,近壁处上升水流速度也越大。对于120°挡板,近壁上升水流速度达到了0.05 m/s以上,在煤的分级中,这会造成溢流跑粗。

图3 流场速度矢量图

图4 锥形挡板角度对径向速度云图的影响

图5 锥形挡板角度对轴向速度云图的影响

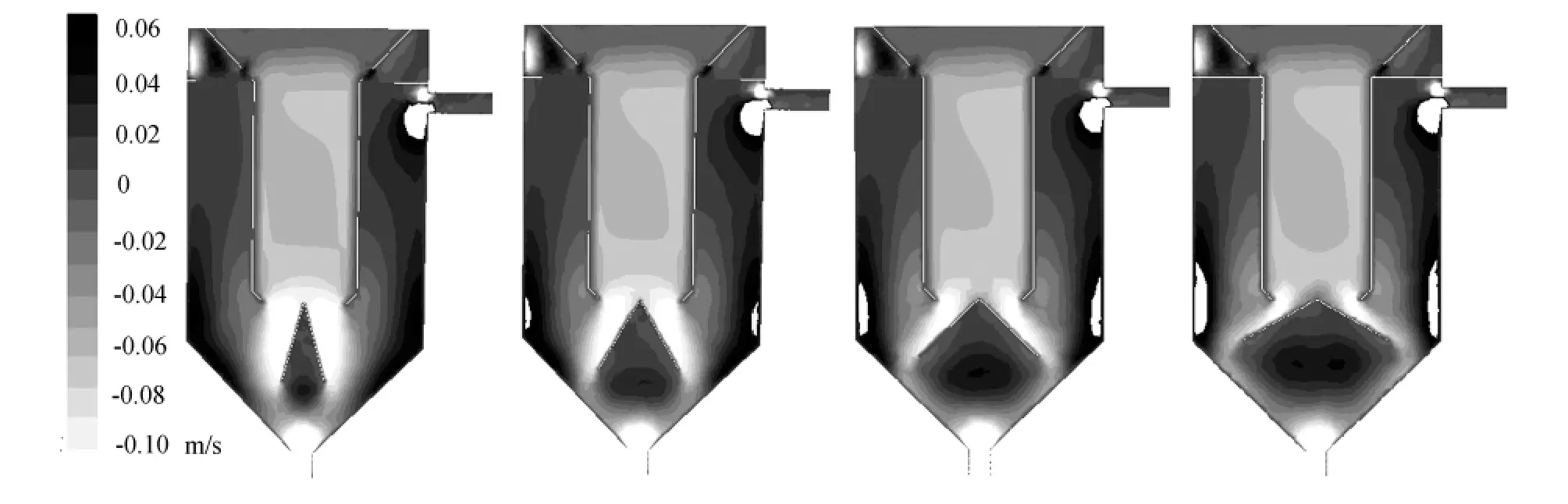

3.2 溢流出口高度对流场的影响

以90°锥形挡板结构为基础,考察了溢流管出口高度对流场的影响。三个位置相邻高差为150 mm。从轴向速度云图(图6)可以看出,溢流管出口过低时,外桶近壁处速度局部较高,粗粒物料很容易被携带进入溢流管。理想的高度是越高越好,这样不会形成连续的高上升水流区,但这样又会使整个设备的高度增加,从而增加后续基建等费用,故溢流管出口高度需统筹考虑。总之,只要采取管溢流出口方式,溢流跑粗和设备高度的矛盾就必然存在。

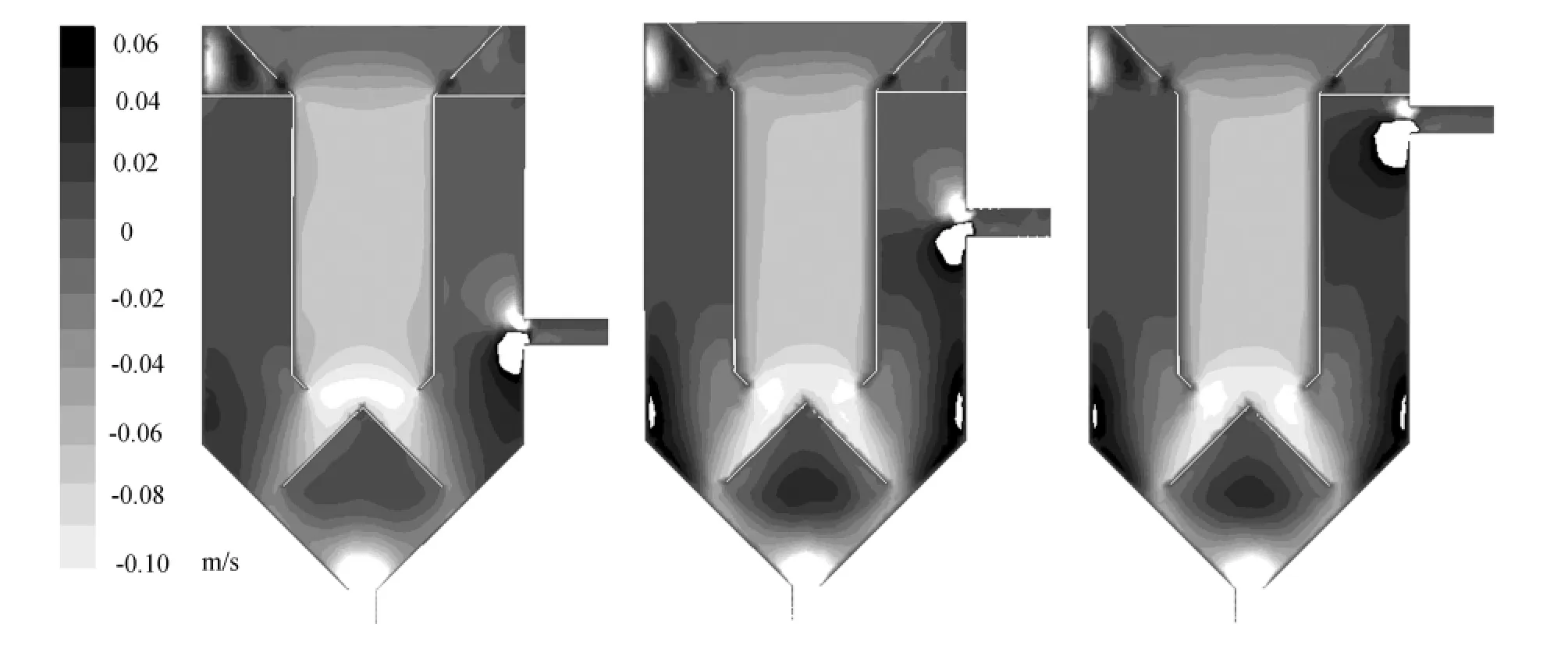

3.3 内桶下端出口形式对流场的影响

在溢流管出口高度居中的基础上,采用90°锥形挡板,考察三种内桶下端出口形式对流场的影响:直桶式、短缩口式和长缩口式,出口直径分别为160,120mm。图7是不同内桶出口方式下的径向和轴向速度云图。

图6 溢流管出口高度对轴向速度云图的影响

图7 内桶出口方式对速度云图的影响

由图7可见,内桶若采用缩口式出口,一方面挡 板与底锥之间的间隙内径向速度过高,对颗粒沉降造成阻碍,另一方面也会造成底锥与内桶近壁处局部上升水流速度过高,从而极易发生跑粗,故内桶适宜采用直桶式出口。

4 结论

分级装置的圆锥形挡板角度不宜过大或过小,应在60°~90°内选取;溢流出口应尽量布置在高处,以防跑粗;内桶下端出口宜采用直桶式,不宜采用缩口式。研究结果对浮选柱底部分级装置的设计和改进具有一定的参考价值和指导意义。

[1]Gupta A,Yan D S.Mineral Processing Design and Operations:An Introduction[M].Elsevier Science &Technology,2006:559-565.

[2]段海霞.汾西矿业集团选煤厂从浮选尾煤中再回收精煤的实践[J].选煤技术,2010(6):47-49.

[3]刘继霞,常胜,王伟,等.浮选尾煤中高附加值粗颗粒的回收研究[J].煤炭加工与综合利用,2008(1):4-6.

[4]周凌锋,傅联海,张强.新型细粒浮选柱的研究[J].金属矿山,2006(1):80-82.

[5]刘炯天,欧泽深,王振生.詹姆森型浮选柱的研究[J].选煤技术,1995(1):26-29.

[6]Arnold,Barbara J.,Klima,Mark S.,Bethell,Peter J.Designing the Coal Preparation Plant of the Future[M].Society for Mining Metallurgy &Exploration,2007:109-115.

[7]刘炯天,欧泽深.利用旋流器式浮选柱分选煤泥[J].煤炭加工与综合利用,1994(4):34-36.

[8]李振涛,谢广元,彭耀丽.浮选柱串联工艺改善粗颗粒煤泥浮选效果的探索.煤炭工程,2011(1):85-88.

[9]李晓刚.吕家坨选煤厂浮选尾煤截粗系统应用实践[J].选煤技术,2012(2):41-42.

[10]杨宏丽,樊民强.一种新型煤泥分级装置的分级曲线数学模型[J].煤炭学报,2012(S1):187-191.

[11]Yang Hongli,Fan Minqiang.A new gravity &flotation separator with double-tailing discharge and its beneficiation performance[J],Journal of Coal Science &Engineering,2012,18(2):191-195.

[12]杨宏丽,樊民强,董连平等.双排尾重浮联合分选方法及装置[P],中国,ZL200910073976.0

[13]翟爱峰,刘炯天.基于FLUENT的浮选柱旋流分选结构数值模拟[J].金属矿山,2012(7):136-140.