单弯螺杆复合钻进力学行为数值模拟研究

2013-10-25吴义发况雨春朱志镨

张 宇,吴义发,况雨春,朱志镨

(1.中国石化河南油田分公司石油工程技术研究院,河南南阳 473132;2.中国石化河南石油勘探局钻井工程公司;3.西南石油大学机电工程学院)

随着钻井技术的发展,井眼轨迹控制一直是个十分复杂的技术问题,也是定向井钻进中的关键技术[1-5]。复合钻井既能大幅地提高机械钻速,也可连续控制井眼轨迹、减少起下钻次数并缩短钻井周期和降低作业成本。螺杆马达是最常用的井下动力钻具,复合钻进时与转盘同时旋转带动钻头工作。单弯螺杆马达复合钻井特点是滑动定向后,仍使用造斜段的钻具组合复合钻进,省去起下钻作业,缩短了非钻进时间。根据BHA(底部钻具组合)实际导向性能,灵活调整滑动和复合钻进井段长短,以控制合适的造斜率,达到最佳钻进效果的目的。单弯螺杆复合钻井技术,适合特殊油藏的开发和老油田的挖潜增效,尤其是新区块页岩气和海上油气田的勘探与开发[6-7]。

1 BHA三维有限元计算方法和数值模型的建立

1.1 导向力的计算方法

针对单弯螺杆复合钻进时,以复杂结构井井底钻头处受力大小及方向分布为方法,研究特殊井段的导向钻进性能。采用有限元方法建立底部钻具组合的数值模型,对钻头处受力进行瞬态非线性仿真分析,并总结底部钻具组合中一些结构尺寸的改变及在不同的井斜角时钻头处导向效果变化的规律,从而为现场底部钻具组合的结构尺寸的优选和现场导向钻进时的钻井参数设定提供一定的理论依据。

根据BHA所在的井斜角和方位角确定钻头的位置,设定初始位置为0°,仿真时长为2s,转速为60r/min,钻头每旋转一周划分为60个子步,仿真运算的总度数为720°,仿真总步长为120步,通过数值计算得到每一步钻头所受到增、降斜力的大小。为了便于量化分析,将在增斜和降斜方向对60步的分布力求平均值,得到钻头处受到的导向力的大小。本文中主要考虑导向力大小与方向,方位力不做过多论述。钻头处的受力用向量表示其大小和方向,如图1左图所示,向量FHi可以分解为导向力Fxi和方位力Fyi,且与导向力的夹角为αi(方位角)。设定Fx为增斜方向力,Fy为方位方向力,在其钻头处受到的导向合力为FHi,FHi=,方位偏置角为,钻头处受到的导向合力为,如图1右图所示,即:

1.2 底部钻具组合模型参数

根据现场采用的底部钻具组合,在仿真软件中建立相应的数值模型。模型参数如下:φ215.9mm(钻头)×0.3m + φ213mm 扶正器×0.24m +φ172mm 单弯螺杆马达(1.25°)+ φ165mm 钻铤+φ127mm钻杆。根据现场提供的马达结构参数及各部分的详细尺寸,参考相关资料推导出BHA其它各段的所需尺寸。设定好单弯螺杆马达工作的相关环境变量,如:钻头处受到的钻压为100 kN,复合钻进钻盘钻速为60 r/min,泥浆的密度为1.25 g/cm3,马达所在地层的井斜角为35,马达所在地层的深度和相应的井眼轨迹等。

图1 钻头处导向力的求解示意图

1.3 数值模拟结果分析

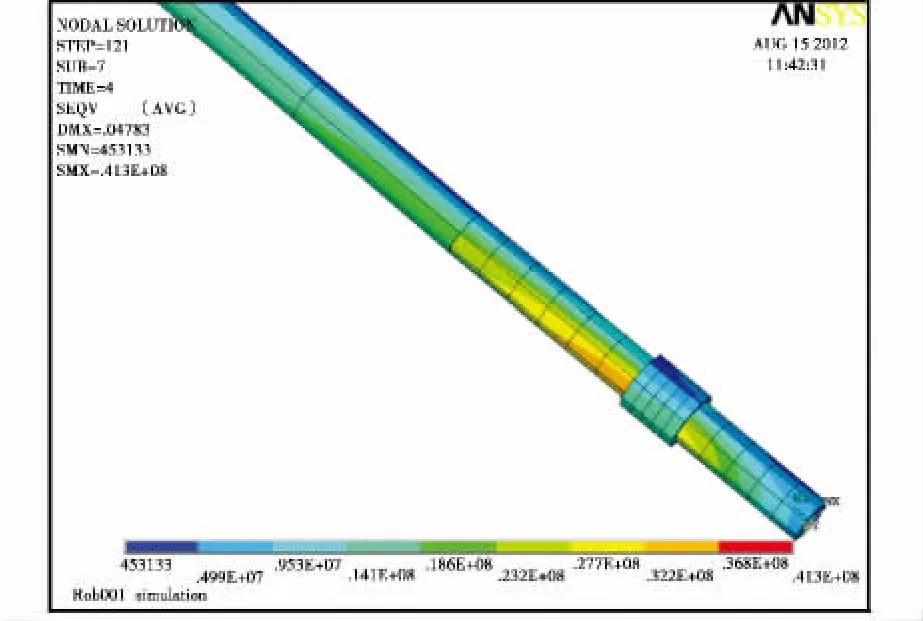

在仿真软件中建立数值仿真模型,并进行瞬态动力学仿真分析与对比,底部钻具作用力应变情况如图2所示。根据分析软件中建立的坐标系,X方向是单弯螺杆马达受到的导向力,Y方向是单弯螺杆马达受到的方位力,这两个方向的合力决定了钻头处的导向情况,如图3所示。

图2 单弯螺杆马达组合等效应力图

图3 时间变化时钻头处受到导向力和方位力的分布情况

2 导向力变化规律与BHA结构尺寸的优选

以φ172 mm单弯螺杆马达为例,研究扶正器的外径、扶正器的长度、扶正器中心到马达弯点的距离等结构参数的改变对导向性能的影响。在仿真软件中依次改变其结构尺寸参数,计算其对钻头处复合钻进情况下导向力的影响。根据导向力的变化规律,提出最利于导向钻进的底部钻具组合结构参数。

2.1 改变扶正器的外径

通过改变单弯螺杆马达的扶正器外径(φ198 mm,φ203 mm,φ208 mm,φ213 mm 和 φ218 mm),分析钻头在井底受到的增、降斜力的变化情况,如图4所示。从中可以看出,随着扶正器外径的增加,增斜力也在不断增长;降斜力从φ198 mm到φ203 mm增长迅速,但在φ203 mm后开始缓慢下降到φ213 mm时为谷底,之后又开始上升;而增斜力是随着扶正器外径的增加而不断增强,因此,在上述工况下,该钻具扶正器的外径为φ213 mm时,钻具的增斜效果最好。

图4 钻头导向力与扶正器直径的关系

2.2 改变扶正器的长度

通过对单弯螺杆马达扶正器长度(0.22 m,0.27 m和0.32 m)的优选,分析钻头在井底受到的增、降斜力的变化情况,如图5所示。随着扶正器长度的增加,增斜力呈现出逐渐降低的趋势,而降斜力经过缓慢下降后逐渐趋于平缓。在上述工况条件下,通过数值比对得出扶正器长度为0.22 m时,钻头处的增斜效果最佳,但总的说来,扶正器长度对复合钻进的增斜效果影响不够敏感。

图5 扶正器长度与钻头受力的关系

2.3 改变扶正器的位置

优选扶正器位置,即改变单弯螺杆马达扶正器中心到马达弯点的距离(0.67m,0.77m,0.87m,0.97 m和1.07 m),分析钻头在井底受到的增、降斜力变化情况,如下图6所示。从中可知:随着扶正器远离马达的弯点,增斜力不断增加的同时,降斜力也呈现出缓慢上升的趋势;考虑螺杆马达的实际结构尺寸和制造工艺,因此在上述工况下,该钻具可选择0.97 m为扶正器的最佳增斜位置。

图6 钻头在井底受到导向力与扶正器位置的关系

2.4 对参数进行优化

根据仿真结果和现场反馈数据的分析,可以得出该单弯螺杆马达的最佳增斜的结构参数是:在井眼为φ215.9 mm时,采用扶正器外径为φ213 mm、扶正器长度为0.22 m以及扶正器位置在扶正面中心到弯点和到钻头底部的距离比为9∶5左右时,螺杆马达可达到最佳增斜效果。上述方案仅从钻具结构参数调整,对钻头导向性能敏感性影响方面进行了模拟研究。除以上增斜方法外,还可以通过对钻井参数、井斜角等多因素的影响展开研究。

3 现场应用实例

在新疆塔河油田某口水平开发井钻探中,对本文研究成果进行了现场试验验证。试验井设计井深:4525 m;井身结构:φ346 mm钻头708 m×φ273 mm钻头707 m+φ215.9 mm钻头4525 m;使用井段:3299.63~3439.86 m;使用时间:57 h;钻具组合:φ215.9 mm(PDC)×0.3 m + 7LZ172(1.25°)×7.83 m +4A11×4A10×0.37 m +4A11×4A10×0.89 m + φ165 mmNMDC×8.35 m +4A11×410×0.5 m + φ127 mmHWDP(45根)+φ127 mmDP;钻压:80~200 kN,转盘转速:53 r/min,泵压:18 MPa,排量:36 L/s;泥浆性能:密度1.26 g/cm3,粘度:48 s,含砂:0.2%;使用温度:90°;复合钻进时间13.5 h,复合钻进机械钻速10.42 m/h。对钻具组合优化前后的造斜率变化情况进行对比分析,现场测量结果如表1、表2所示。从中可以看出,仿真结果对现场单弯螺杆钻具组合的优化改进具有重要意义。在改进前,单弯螺杆钻具平均复合造斜率为1.58°/单根,而采用改进后的钻具组合,复合造斜率可以达到2.3°/单根,单根造斜率提高40%以上,验证了结构优化的正确性。

表1 钻具优化前造斜情况

表2 钻具优化后造斜情况

4 结论

(1)有限元软件中建立的底部钻具组合仿真模型,不仅能对φ172 mm螺杆钻具进行仿真运算分析,也适用于其它型号的单弯螺杆钻具组合钻进的性能分析。

(2)单弯螺杆马达钻头处增斜力随着扶正器的长度增加而增强,当增斜效果达到峰值后,再增加扶正器的长度,增斜效果有下降的趋势;且随着扶正器的外径减小而降低。

[1]赵金海,施太和,张云连,等.导向钻井系统导向钻进水平井段的理论与实践[J].西南石油学院学报,2001,23(3):30-34.

[2]王宇,高国华.斜直井眼中管柱变形参数仿真实验[J].石油学报,2003,24(3):94-97.

[3]Downton G,Hendricks A,Klausen T S,et a1.New directions in rotary steering drilling[J].Oilfield Review,2000,12(1):18-29.

[4]狄勤丰.滑动式导向钻具组合复合钻井时导向力计算分析[J].石油钻采工艺,2000,22(1):14-16.

[5]李子丰.油气井杆管柱力学[M].北京:石油工业出版社,1996:57-62.

[6]Calderoni A,Savini A ,Treviranus J,et al.Outstanding economic advantages based on new straight-hole drilling device proven in various oilfield locations[J].SPE56444,1999.

[7]高国华,张福祥,王宇,等.水平井眼中管柱的屈曲和分叉[J].石油学报,2001,22(1):95-99.